同車公司:HXD2型電力機車制造國產化改造

中國北車集團大同電力機車有限責任公司工藝開發部產品主任 孫建忠

HXD2型機車是中國北車集團大同電力機車有限責任公司(簡稱:同車公司)引進法國ALSTOM公司制造技術生產的大功率交流傳動貨運電力機車,是以阿爾斯通公司技術最先進、運用最成熟的PRIMA系列機車為平臺,采用模塊化、標準化設計方法改進而成,雙機重聯滿足20000t重載貨物運輸的要求。最大運行速度可達140km/h,并可實現23t/25t軸重轉換。機車具有牽引功率大、運行速度高、故障率低、利用率和總體效率高、安全性和可靠性好、能耗和運營成本低等優點,是代表世界最先進技術水平的交流傳動貨運電力機車。2010年大秦鐵路運量達到40500萬t,再次改寫單條鐵路年運量世界紀錄,同時創造了單條鐵路重載列車密度最高、運量增長最快、運量最大等多項世界紀錄,同車公司生產的HXD2型電力機車正是其中重要的牽引裝備。

機車制造體系向商品化方向發展

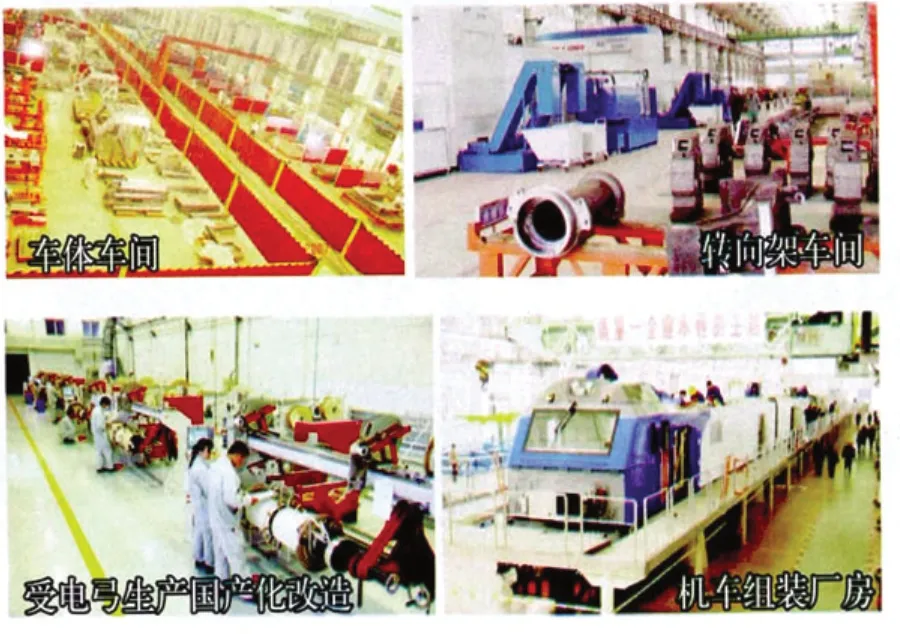

同車公司通過HXD2型(8軸)、HXD2B型(6軸)等大功率交流傳動電力機車的技術引進和消化吸收,借鑒世界先進的機車制造工藝技術,在產品的制造方面投入了大量資金,進行了設備的更新換代和廠房的技術改造,使公司形成了板材備料、車體、轉向架、牽引變壓器、受電弓、電氣屏柜、高中壓電器、機車組裝及調試等專業化生產的生產結構布局,各生產線的裝備布置合理、工藝流程順暢。公司消化先后實施了PDM、ERP、VPM系統以及CATIA三維設計軟件、板材自動排料及編程軟件、數控機床DNC聯網系統等,建立了完善的工藝技術標準和工藝管理標準,全面貫徹ISO9000系列標準,堅持采用先進技術和標準,不斷進行工藝改進和開發。板材備料(車體、構架、電氣屏柜)全部數控排版;走行部的安全關鍵重要件全部采用數控加工或三坐標檢測,公司的各項工藝設計工作全部在PDM系統完成。

通過配備先進的設備和改善生產基礎設施,不斷完善工藝文件,加強產品質量的控制,生產過程中始終貫徹機車產品商品化和一切為用戶著想的理念,使機車產品質量和文化狀態顯著提高,轉向架制造和機車組裝達到了先油漆美化后部件組裝的水平,機車制造向商品化方向發展。使公司產品在設計、工藝、生產、質量、物流等技術和管理上具有更加強大的綜合實力,機車制造水平達到了國際一流。

機加工方面的關鍵工藝裝備水平

(1)車軸加工 為保證車軸加工質量,公司新增了精密數控車床,該機床數控定位系統精確(位置精度可達0.001mm)、靈活的刀具選擇、寬廣的主軸調節范圍和強大功率以及柔性加工系統,可以滿足車軸磨削前的磨削余量、車軸軸身加工尺寸和表面粗糙度的要求;數控鏜銑床精確的數控定位系統(位置精度可達0.01mm),可進行軸端三螺紋孔的鉆、鉸和攻螺紋,滿足車軸端螺紋孔加工要求,并配有圓弧檢測樣板等工裝保證產品制造質量。

車軸數控磨床,該磨床具有徑向切入成形磨削和縱向插補磨削兩種功能,主軸功率大、機床精度高,能夠一次成形磨削車軸的軸徑、防塵座以及軸徑與防塵座過渡圓弧,而且徑向尺寸也得到有效的控制。并配有先進的在線自動測量儀,改變了原圓弧過渡處用樣板刀加工的落后工藝,也提高了車軸的疲勞強度,比國內現有引進日本的成形磨床更具有通用性。

(2)車輪加工 公司配有多臺進口φ1600mm數控立車,可以進行整體碾鋼輪幅板和踏面的曲線加工,一次完成踏面、軸孔的加工,滿足車輪輪孔H6級、公差為0.029mm的加工精度要求;配有整體車輪磁粉探傷機和超聲波探傷機控制整體車輪原材料質量、保證機車安全運用;并配有鉆鏜床斜油孔鉆胎、車輪圓弧檢測樣板、車輪斜油孔鉆模等工裝,保證整體車輪的加工制造。

(3)輪對壓裝 從德國采購了MAE進口的數控輪對壓裝機,通過輪對壓裝機配置的自動測量裝置可自動控制輪對的壓裝過程,完成輪軸的注油壓裝工藝——整體車輪與車軸壓裝后,不再進行輪對的輪子踏面加工工作,完全能夠保證輪對運行的平穩性和使用的可靠性。輪對壓裝配有車軸壓入部R20mm圓弧樣板、輪位差測量尺、車輪靜平衡試驗用心軸、齒輪壓裝量具等工裝保證產品的技術要求。

(4)齒輪箱、抱軸承箱、軸箱體類零件的加工檢測 為保證轉向架箱體類產品的加工質量,共引進11臺鏜銑加工中心進行齒輪箱、抱軸承箱、軸箱體的加工,其中2臺立臥轉換鏜銑加工中心、3臺臥式鏜銑加工中心用于齒輪箱加工,2臺臥式鏜銑加工中心用于抱軸承箱加工,4臺臥式鏜銑加工中心用于軸箱體加工。這些引進的鏜銑加工中心具有三軸聯動、工作臺360°連續回轉數控控制功能,自動化程度高、柔性化強,齒輪箱半箱、齒輪箱整、箱抱軸承箱、軸箱體裝夾后,可以在該鏜銑加工中心上一次完成產品的全部加工。并配有軸箱體端面孔鉆模、軸箱體粗車夾具、軸箱體彈簧面等銑鉆夾具、軸箱體精鏜夾具、抱軸箱鉆胎、抱軸箱加工夾具等工裝,保證產品的工藝和質量技術要求。

同時為保證箱體件加工精度檢測要求,并配有1臺三坐標測量機進行箱體件的精度檢測,以確保加工質量和整體制造水平。

工藝試驗和計量檢測手段

公司配置了瑞士進口的空間坐標測量系統,是用于機車等產品的非接觸大尺寸坐標測量儀器,該裝置無需大量的測量輔具,可以測量大型工件的空間尺寸及形位公差,在路內企業中獨家擁有。可用于機車大型另部件形位誤差及車體外形等的檢測,數據處理、報告打印自動化。

CLZ型三坐標測量機,測量范圍800mm×600mm×400mm,適用于中小型零件的精密檢測;從德國引進了一臺三坐標測量機,測量范圍1500mm×2000mm×1200mm,其精度為E=3+L/300(μm)。能夠自動建立工件坐標系,進行各種幾何形狀誤差的自動檢測和誤差計算,為進行具有高精度和復雜形狀誤差的工件檢測提供了必要的檢測手段。

從日本三豐進口了圓柱度儀、粗糙度測量儀等測量儀器保證了現場檢測工具的檢定精度,其中圓柱度儀測量范圍φ400mm×500mm、可對檢測工具的圓柱度、圓度、徑向跳動、端面跳動、全跳動等項目進行檢測,表面粗糙度測量儀可以測量各種檢測工具Ra、Rz、Ry、S、Sm、Rq、Rp、Rm、Rt、R3z、Rmax、Sk、tp等參數,確保了產品制造精度和質量。

從英國劍橋公司進口的大型掃描電鏡,屬尖端高科技精密儀器,可以進行高精度,高清晰度的金屬金相分析研究,主要用于材料或零部件的失效分析。從美國直讀光譜儀,屬尖端高科技儀器。它可以進行各種金屬的成份分析,速度快,精度高,可靠性強。可以對金屬進行金相定量分析圖像儀、從德國進口的臥式立式金相顯微鏡,可以進行各種金屬的金相分析。

還配有電力拉力試驗機,可進行精確的力學試驗,其測力和位移精度都達到國際標準要求。

從美國進口的API激光跟蹤儀可以對現場使用的大型工藝裝備進行檢定檢測、進口的激光干涉儀可以對數控設備狀態進行跟蹤檢測,確保了公司制造裝備的精度,保證了產品制造精度的穩定性和可靠性。

典型難加工產品實際問題的解決方案

轉向架制造過程中沒有劃線工序;全部由工裝來定位(包括組焊和加工)。在構架組焊中大量使用專用的組對工裝,做到每個零部件的組對質量都靠組對工裝來保證,使得對產品質量影響的人為因素減到最小。對關鍵的大型零部件如:構架、抱軸箱、齒輪箱、牽引梁、承載梁等都實現免劃線加工;使用工裝進行毛坯定位加工;生產效率高;質量穩定。工件裝夾的夾緊力大小是用扭力扳手夾緊,合理控制了夾緊力的大小,減小因工件受力變形而影響尺寸變化對質量的影響。比如在加工齒輪箱的裝夾中,大部分工序采用了扭力扳手控制夾緊力,這種用扭力扳手控制夾緊力非常適用于加工變形大的工件。在加工薄壁件(軸承座等)中采用了定轉矩裝夾工件,效果較好;質量穩定。

減少工件定位誤差的理念在夾具設計中得到巧妙的實現,比如為了保證抱軸承箱上的電機止口與兩端軸承孔軸線的平行度要求,就是以工件一次裝夾實現的,保證電機止口(440mm)與軸線平行度0.05mm。

在組焊過程中大量使用各種專用變位器。最大限度地消除由于焊接位置的不同而影響焊接質量的因素,使得對產品質量影響的人為因素減到最小。