舭龍骨墊板對接焊工藝的改進

蔣 翔,周海波

(1.南通中遠川崎船舶有限公司,江蘇 南通226005;2.南通航運職業技術學院,江蘇 南通226010)

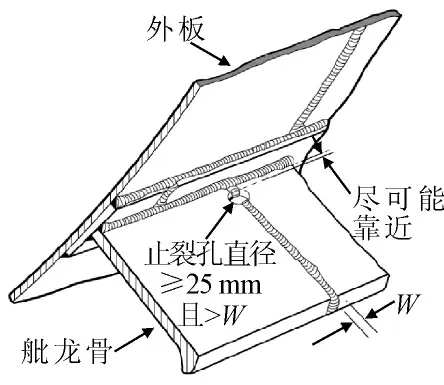

舭龍骨承受由回復力矩產生的橫向力,連續式舭龍骨還要承受船體的總縱應力,因此舭龍骨承受的應力很大,容易發生損傷。為防止舭龍骨損傷延伸到船體,舭龍骨與船體外板的連接需要特別考慮。目前,各個船級社規范對舭龍骨與船體外板的連接都有詳細的要求,其中以CSR油船規范[1]、LR規范和HCSR規范(2014年1月1日生效)最為嚴厲。以CSR油船規范為例,規范要求:舭龍骨墊板需要與舭龍骨同時使用。舭龍骨墊板與舭龍骨的對接焊縫應相互錯開,與外板的對接縫也應錯開。舭龍骨墊板位置的外板對接縫應磨平,舭龍骨位置的墊板對接縫也應磨平。避免舭龍骨墊板對接縫與外板直接連接、以及舭龍骨對接縫與舭龍骨墊板直接連接。見圖1。

圖1 舭龍骨的布置示意

舭龍骨墊板對接焊若采用普通的焊接工藝,必定導致舭龍骨墊板對接焊縫與外板粘連。因此,在實際造船中,此處焊接通常采用設置焊接墊片的焊接工藝。即在舭龍骨墊板對接縫與船體外板之間,先插入一塊銅質墊片[2]或鐵質墊片,再進行對接焊,焊接完成后再抽出該焊接墊片。若采用此焊接工藝,作業中必須嚴格控制首條焊道焊接時的焊接熱量,稍有不慎就會導致焊接墊片受熱而融化,造成對接縫與外板粘連,致使不能滿足規范的要求。發生焊接墊片被焊穿的情況時,首先需要清除焊道,重新處理焊接構件表面,再進行焊接施工,這將影響船舶的生產進度。此工藝操作難度較高。

1 焊接墊片設計

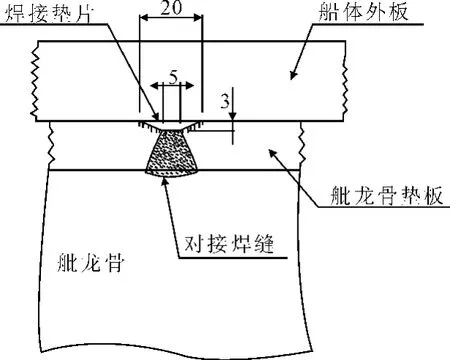

為改進舭龍骨墊板對接焊的焊接工藝,在滿足規范要求的前提下減小焊接難度,設計一種新型焊接墊片,并進行焊接試驗驗證。此墊片的放置見圖2。

圖2 焊接墊片的放置示意

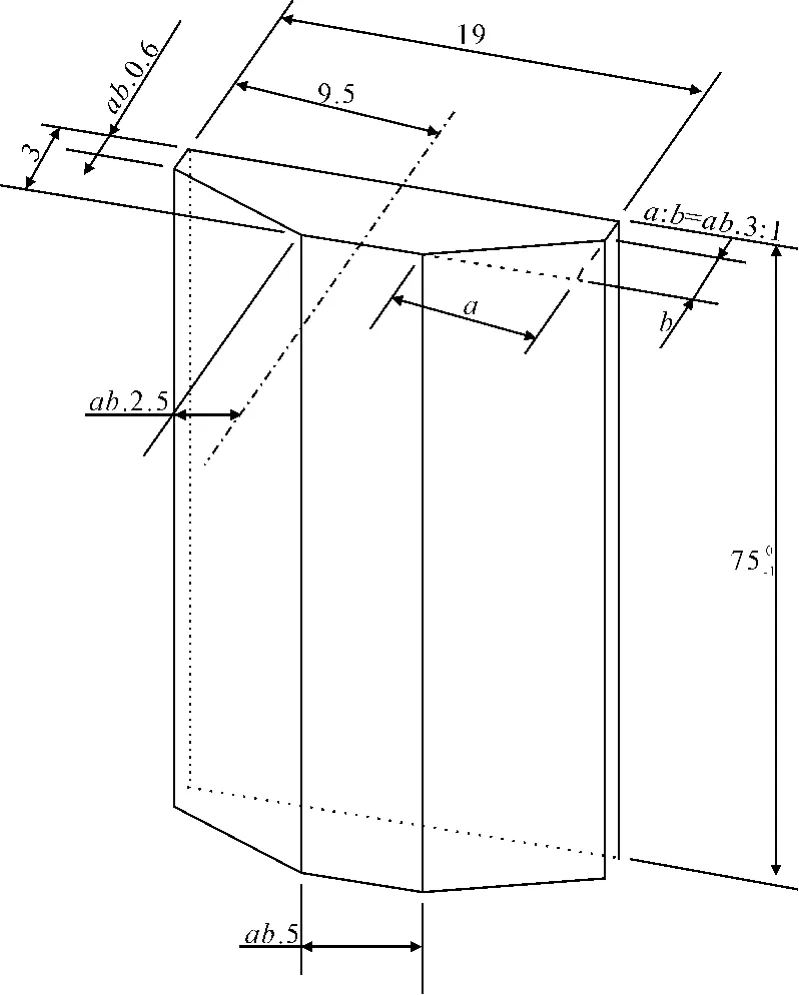

焊接墊片的材質為普通軟鋼,呈梯形柱體,見圖3。墊片厚度暫定為3 mm,若厚度過小,則容易被焊穿,無法滿足規范要求,此值由焊接試驗結果決定;梯形短邊寬度為5 mm,由對接焊縫的寬度決定;墊片斜面a∶b等于3,由舭龍骨墊板板厚削斜要求決定,舭龍骨墊板板厚削斜的面需要預先打磨光順,以便與焊接墊片緊密貼合;墊片高度為750-1mm,與舭龍骨墊板寬度相同,公差為負,保證墊片不會伸出舭龍骨墊板,方便后道工序舭龍骨墊板腳焊的正常作業。

圖3 焊接墊片的尺寸

2 焊接試驗

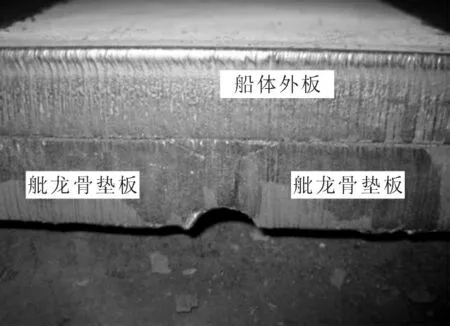

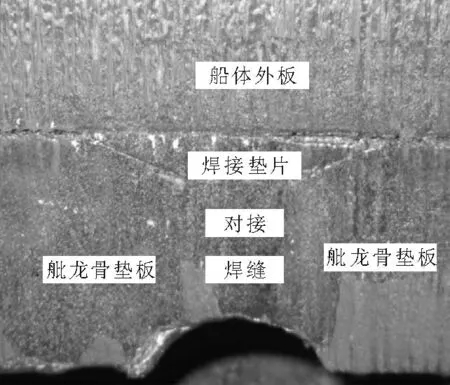

根據圖1和圖2,正確放置舭龍骨墊板、焊接墊片和船體外板試驗構件。開始對接焊時,保證第一道焊道的焊接量盡量大,以確認大熱量焊接時墊片不會被焊穿,但實際生產作業中,需要盡量減小第一道焊道的焊接量。經過幾道焊道堆疊,對焊接結束,試驗構件見圖4。

圖4 試驗構件的焊接

待試驗構件充分冷卻后,使用氣割槍沿對接縫的橫截面切割構件,見圖5。

此后,觀察焊縫橫剖面情況,見圖6和圖7。

圖5 試驗構件的切割

圖6 試驗構件的斷面細節

圖7 對接焊縫的斷面細節

通過觀察焊縫斷面細節發現,外板與舭龍骨墊板之間有明顯的構件縫隙,并且焊接墊片的輪廓清晰可見。由此可以判斷:焊接墊片基本完好,沒有被焊穿,舭龍骨墊板對接縫沒有與外板粘連,此對接焊縫滿足規范的要求,試驗結束。

3 結論

通常,設置焊接墊片的焊接工藝,焊接難度大,焊接完成后還需將墊片抽出。本文設計的新型焊接墊片,在焊接完成后即與對接焊縫融為一體,無需再取出,簡化了舭龍骨墊板對接焊的工序。

經焊接試驗與造船實際的證明,采用本文設計的新型焊接墊片,在完好地隔離舭龍骨墊板對接縫與船體外板的同時,焊縫成型好,構件連接緊密,對首條焊道的熱量控制要求低,大大降低了舭龍骨墊板對接焊難度,提高了船舶的生產效率。該焊接墊片在實際船舶制造過程中使用效果良好,且暫未收到負面反饋。

[1]IACS.Common Structure Rules for Double Hull Oil Tankers[S].IACS,2012.

[2]甘水來.舭龍骨結構設計及安裝研究[J].船舶與海洋工程,2012(2):27-31.