自動化焊接技術在大型不銹鋼儲罐中的全面應用

蔣激揚

上海市安裝工程有限公司 上海 201512

自動化焊接技術在大型不銹鋼儲罐中的全面應用

蔣激揚

上海市安裝工程有限公司 上海 201512

通過工程實例介紹了自動化焊接技術在大型不銹鋼儲罐建設中的應用情況。

自動化焊接 立焊 大型不銹鋼儲罐

儲罐的類型非常多,但在各類儲罐的建造中,特別是在大型儲罐中應用最廣的材料基本上是碳鋼和低合金鋼。雖然 304(0Cr18Ni9)不銹鋼在石油化工等領域已被廣泛應用,大型儲罐中材質全部為不銹鋼的所占比例較小,在安裝時所采用的焊接方法基本上是手工焊焊接。2011年在安徽華誼30萬t/a醋酸乙酯項目V19104A/B、V19105A/B/C不銹鋼儲罐制作安裝工程中,我公司首次全部采用了自動化的焊接方法(特別是立焊位置),最終達到質量好、成本低、效率高的目的,得到了有關方面的高度贊揚及一致好評。

1 工程概況

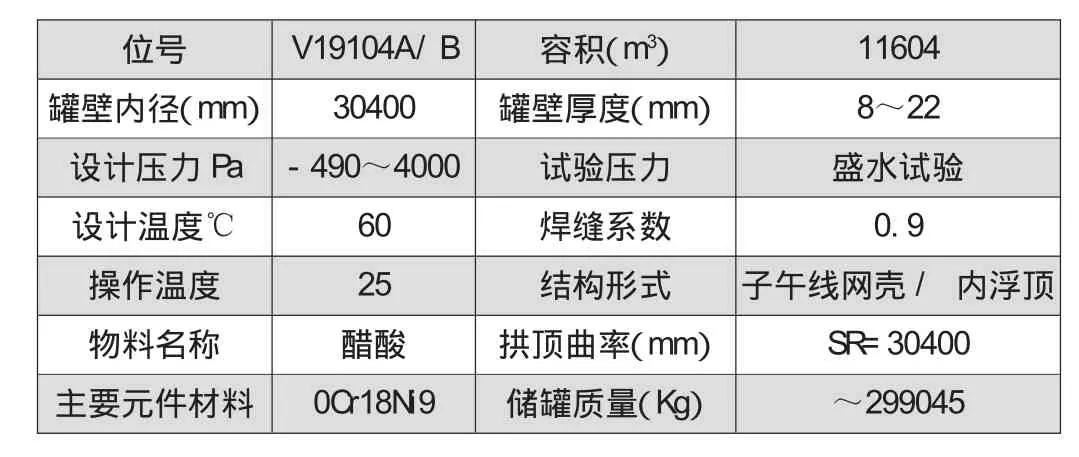

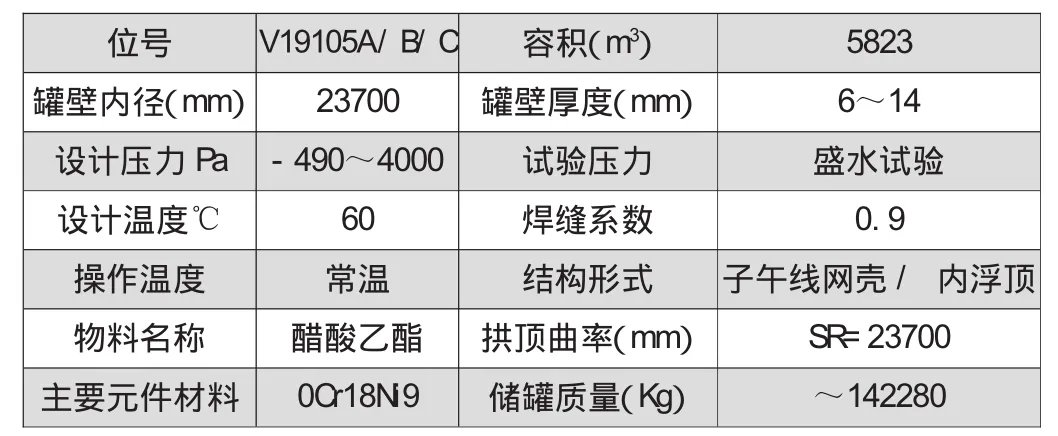

由上海工程化學設計院有限公司設計,上海市安裝工程有限公司制作安裝的安徽華誼化工有限公司30萬t/a醋酸乙酯項目中5臺不銹鋼常壓儲罐,其中2臺為10000m3醋酸儲罐,3臺為5000m3醋酸乙酯儲罐。

儲罐組裝采用液壓提升倒裝法施工。儲罐底板及壁板橫(環)縫焊接采用埋弧自動焊;儲罐壁板立(縱)縫采用CO2自動立焊焊接。

表1 10000m3內浮頂醋酸儲罐

表2 5000m3內浮頂醋酸乙脂儲罐

1.1 儲罐部分主要技術參數

1.2 母材、焊接材料及方法

(1) 母材材質:0Cr18Ni9;

(2)壁板坡口形式主要是V與X型,與其它儲罐基本相同;

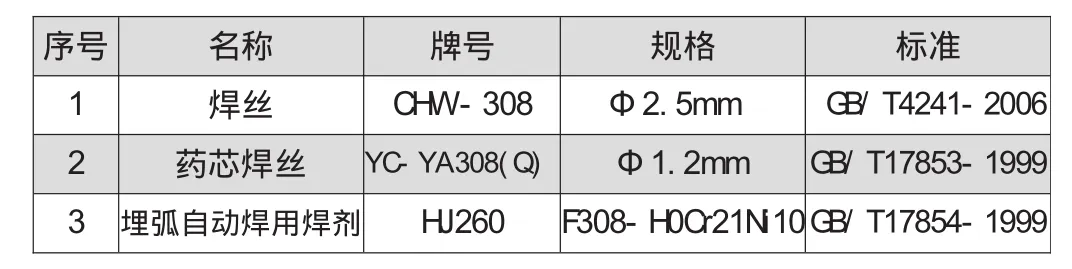

(3)焊接材料及焊接方法(見表3)。

表3 焊接材料和焊接方法

2 底板焊接

2.1 焊接前首先檢查組裝質量

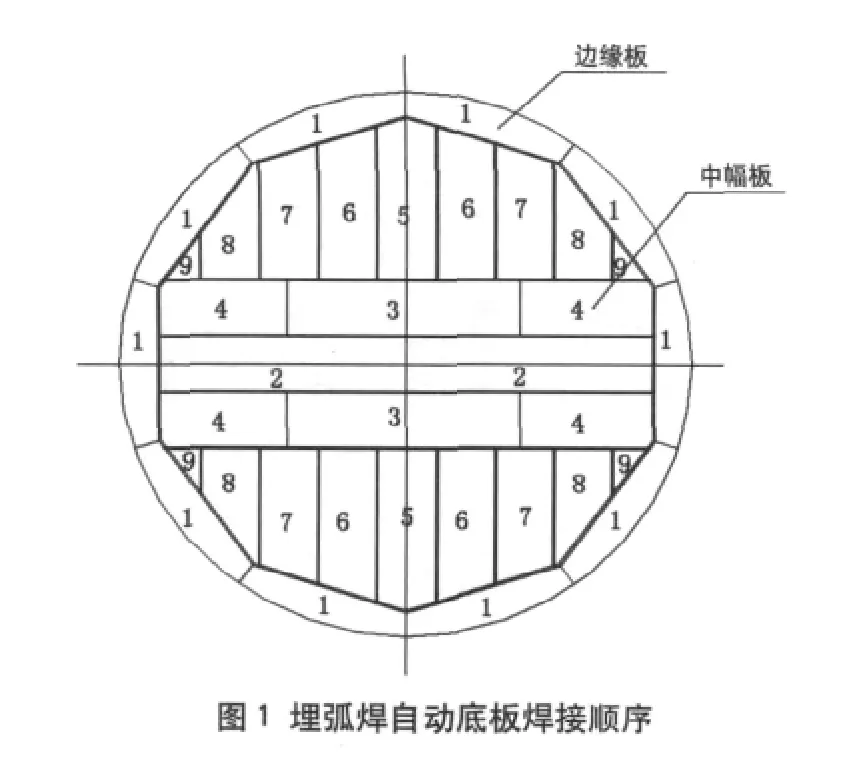

清除坡口及坡口兩側20mm范圍內的污染物,并應充分干燥。根據施工方案進行定位焊及工卡具的焊接,由合格焊工進行焊接。每段定位焊縫的長度對于底板只需點焊即可,底板其它部分用工卡具臨時固定,埋弧焊自動底板焊接順序如下圖1。

2.2 選擇合適焊接工藝參數及焊接順序

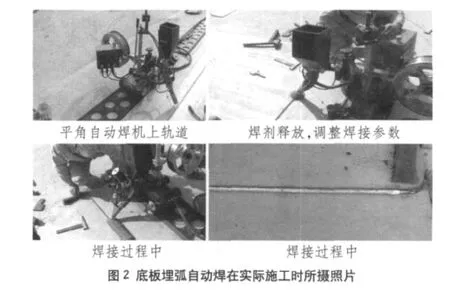

保證焊接質量的關鍵是選擇合適焊接工藝參數及焊接順序。首先根據底板實際情況來安排版圖并由外而內進行鋪設。焊接時嚴格按照焊接工藝參數及焊接順序,原則上是對稱均布,從中間向外,分段退焊。從中幅板的橫向短焊縫先開始焊接,后焊中幅板的縱向長焊縫。長焊縫由中心向外對稱均布,由2臺平/角自動焊機采用分段倒退法由中心向外進行焊接。如采用一般焊條電弧焊,分段退焊長度以1.5~2m為宜;而埋弧自動焊,分段退焊長度以3~5m左右為佳。焊接參數應基本一致,以減小焊接變形,必要時可采用剛性固定法來控制變形。

如在10000m3儲罐焊接時由于底板厚度為8mm,焊接二道,電流為300~320A;電壓為28~30V;焊接速度為1.0~1.4(備注:1.2的速度為800mm/m in);而5000m3儲罐焊接時由于底板厚度為6mm,直接焊一道即可,電流、電壓與10000m3焊接參數較為接近,速度放慢,以保證焊縫寬度與高度。

由于不銹鋼對于焊接線能量要求比較嚴格,一般情況下埋弧自動焊電流大,但我們通過控制焊接速度與焊接電流的關系,完全可以把焊接線能量控制在合適范圍內。實踐證明,采取合理的工藝措施后,底板變形控制非常好,焊縫成型美觀。儲罐底板焊完后,對五臺儲罐(五臺不銹鋼儲罐底板焊縫長度共為2150m)其局部凹凸變形量檢查共為:554個點,最大值為25mm(規范規定為不大于50mm),完全符合設計及規范要求。充水試驗前后對焊縫兩次真空試驗、兩次滲透檢測均全部合格,合格率達到100%。實際施工時的焊接參數見表3。

3 罐壁立(縱)向焊縫焊接的焊接

目前不銹鋼儲罐施工在立焊位置施焊一般采用焊條電弧焊,而氣電立焊一次成型能用于碳鋼儲罐但不適用于不銹鋼儲罐。由于人工焊接對焊工技能要求相對較高,而且焊接質量不夠穩定,我們在立焊時大膽采用了CO2氣體保護焊,自下向上自動焊接。在焊接時我們利用自動焊的特點,考慮到不銹鋼材質對線能量的要求,選擇了合適的焊接參數,采用了分層焊接來控制焊接時的熱輸入,既大大提高了焊接速度,也能保證焊接質量。

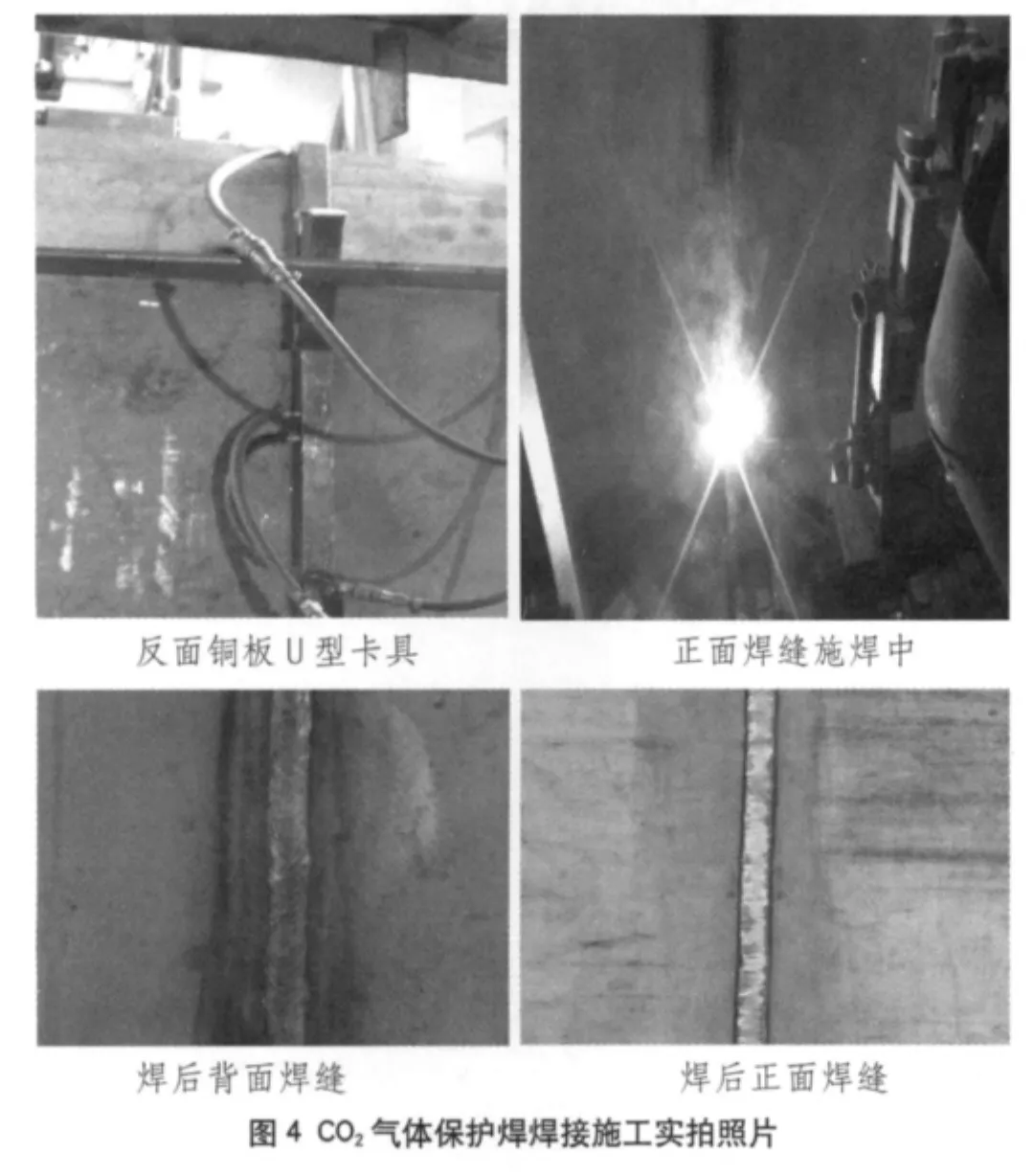

罐壁的焊接,首先焊立(縱)向焊縫,后焊環(橫)向焊縫。當焊完相鄰兩圈壁板的立(縱)向焊縫后,再焊環(橫)向焊縫。立(縱)縫對口采用工卡具,對口間隙控制在3~4mm左右,內側用空心銅板鋪設,空心銅板采用U型卡具固定后注滿循環冷卻水,既保證焊縫反面成型,又能起到防止變形作用。

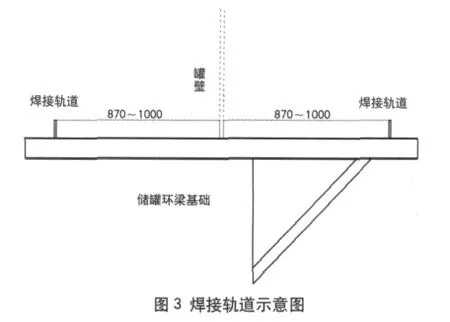

為了保證焊接設備的行走,對于倒裝儲罐在罐壁焊接時必須先進行自動焊軌道鋪設,見圖3。

表3 實際施工時的焊接參數(包括立、橫焊位置焊縫)

用長度為2000mm的14槽鋼,每隔1000mm左右,在整個圓周內均布,為橫、立縫自動焊機軌道架設做基礎。伸出儲罐基礎部分的槽鋼下部用角鋼支撐。槽鋼與底板接觸部分用不銹鋼墊板襯墊,誤差控制在±2mm以內。軌道的水平誤差大小將直接影響自動焊的焊接質量。

表4 焊接時的部分參數

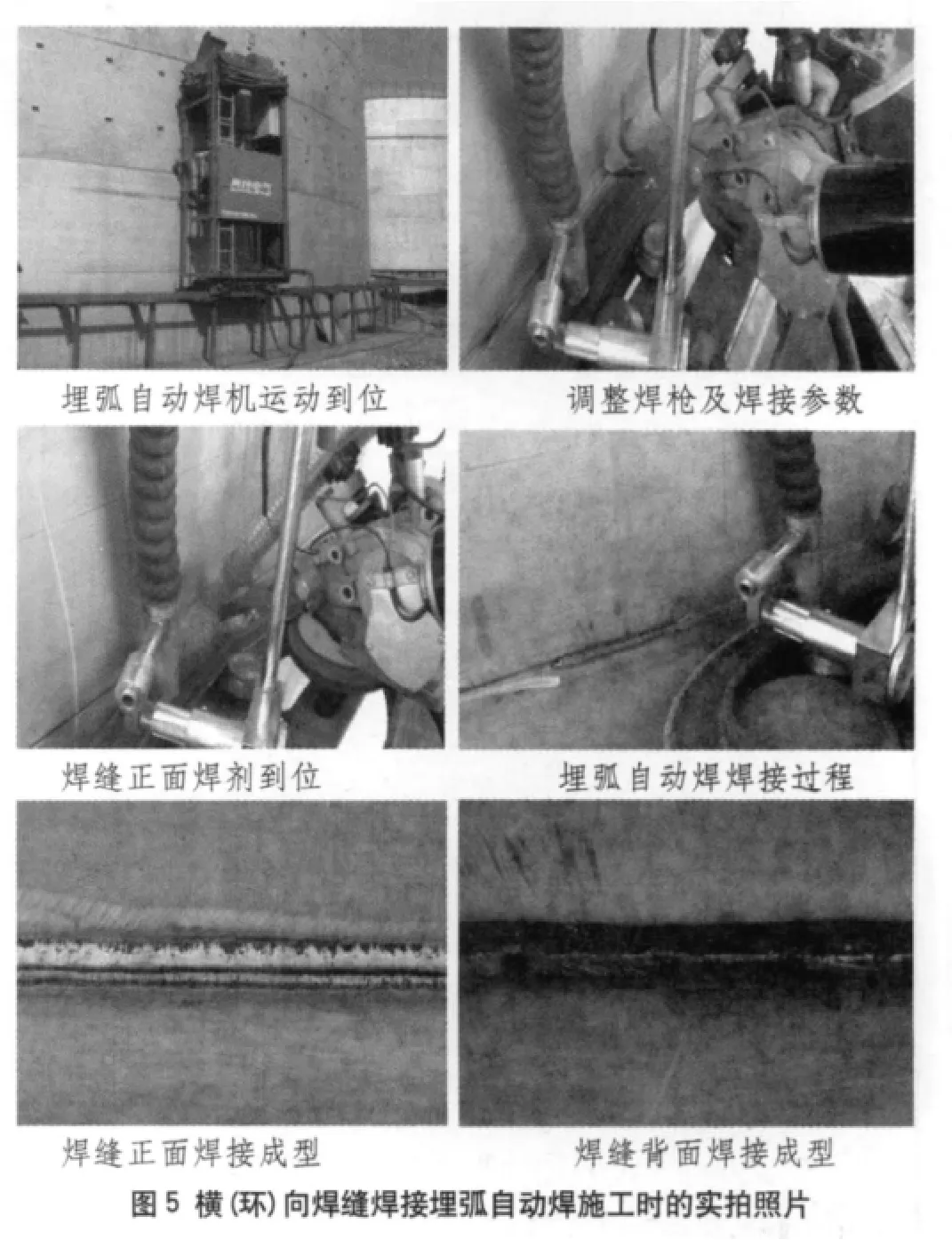

4 罐壁橫(環)向焊縫的焊接

橫(環)向焊縫焊接采用埋弧自動焊。

當立(縱)向焊縫焊接完成后,上下兩圈圈壁板組裝,垂直度允許偏差不大于3mm,相鄰兩壁板上口水平允許偏差2mm以內,焊縫間隙在2~3mm之間,其目的是保證埋弧自動焊反面焊透成型。焊接前在儲罐內側焊縫處進行焊劑鋪設,在兩圈相鄰圈板的下面一圈圈板內側上端離坡口30mm處點焊一圈與罐壁成45°~75°的100mm*4mm的襯墊(與罐壁材質同),然后倒入烘焙過的焊劑HJ260直至完全覆蓋坡口。焊絲應始終處于焊劑保護中,以確保焊接的成型和焊接質量。在焊焊接過程中,由于各圈圈板的厚度不同,每道(層)的焊接參數有所不同。要及時調整焊接參數及焊劑流量等。環縫焊接也同樣采用分段退焊法,由于埋弧自動焊的焊接速度較快,所以埋弧自動焊退焊長度一般比焊條電弧焊退焊長度大3~4倍。

5 焊接質量與效率

5.1 檢驗結果

儲罐本體焊縫經RT檢測后,拍片總數為 563張,其中僅有5張返修片,一次合格率為99.1%。檢查數據結果顯示,5臺不銹鋼儲罐的焊后幾何尺寸檢查均符合設計及規范要求。

5.2 生產效率

不銹鋼自動焊與焊條電弧焊的比較:以2臺10000m3為例,儲罐直徑30.4m;周長約95.5m。每圈環縫焊接,按常規手工焊需要安排10~12名焊工;而采用四臺自動焊機焊接,每臺自動焊機只需安排一名焊工(共4名)。同等施焊條件下,自動焊功效是焊條電弧焊的3~4倍。

5.3 焊接質量

埋弧自動焊焊接只要措施得當,焊接工藝參數選擇正確,焊縫出現焊接缺陷的可能性就會大大降低。由于埋弧自動焊有焊劑保護,CO2氣體保護電弧燃燒穩定,基本無飛濺。在焊劑、CO2氣體的保護下,焊縫成型均勻美觀。

TG47

B

1672-9323(2013)01-0071-03

2013-01-05)