客運專線箱梁快速預制技術

洪文剛,王和歡

客運專線箱梁快速預制技術

洪文剛1,王和歡2

(1.中鐵四局集團第二工程有限公司,江蘇蘇州 215100;2.中鐵四局集團有限公司,合肥 230000)

橋梁結構大量應用于鐵路客運專線,其中預應力混凝土簡支箱梁因豎橫向剛度大,抗扭性能好而在橋梁結構中受到廣泛使用。對梁場生產線布置、自動化養護工藝、高性能混凝土制備等進行研究,改進了箱梁預制工藝,縮短了制梁臺座的使用循環周期,提高了制梁效率。該技術成果在某客專梁場試制成功并獲得了推廣。

客運專線;后張法;箱梁;快速預制

1 概述

國內一般單個客運專線箱梁制梁臺座循環周期為3.5~6 d/孔,根據理論研究及國內現有的制梁場生產線布置形式[1-3],在鐵道部立項的“箱梁快速預制技術研究”課題組在武廣客運專線長沙制梁場進行試制工作,通過對長沙制梁場現有的布置及工藝設備進行改進,優化施工工藝,以箱梁預制循環周期目標(單個制梁臺座使用周期)為2.5 d/孔的目標開展研究試驗工作;試制成功后在其他多家梁場推廣應用。

2 快速制梁方案概述

快速制梁方案著眼于從減少工序作業時間和工序銜接時間入手,采用大型設備將部分工序整合,優化高性能混凝土配合比及混凝土養護工藝,從而達到縮短制梁臺座周轉周期,實現快速制梁的目的[1]。

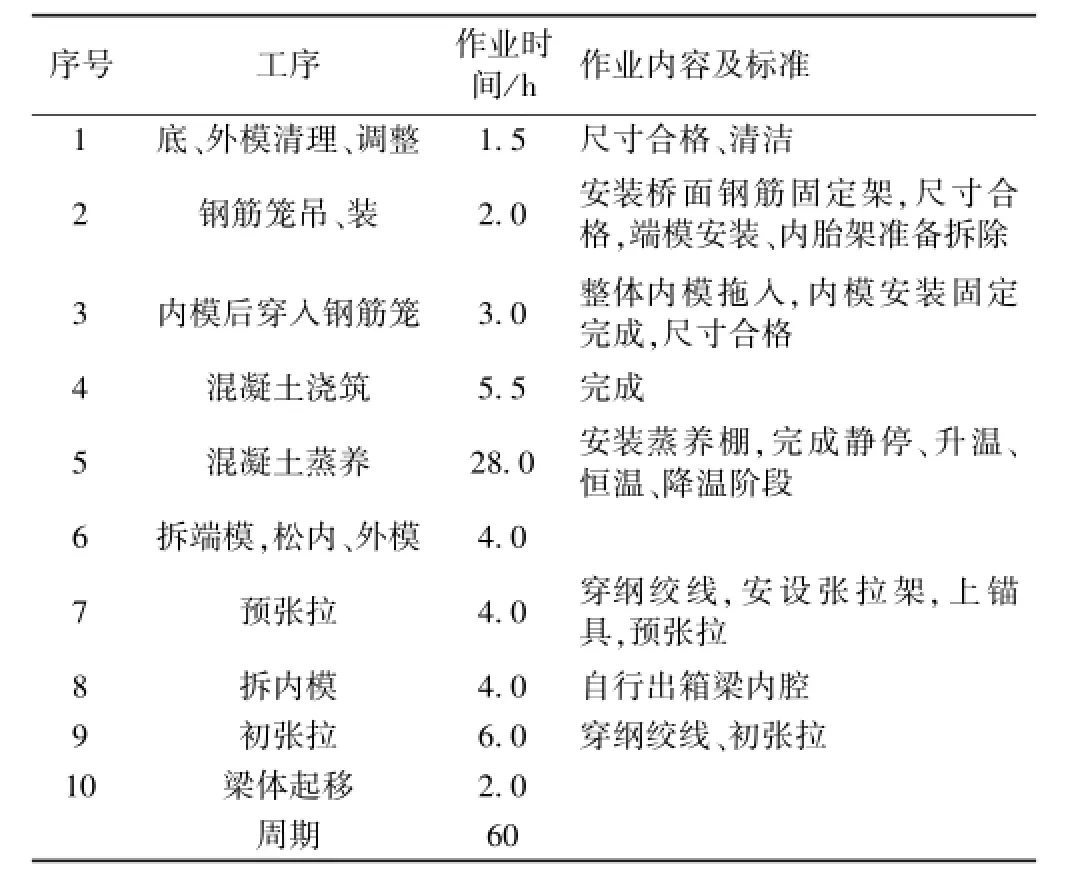

主要工藝特點:臺座底模、側模固定;鋼筋骨架整體綁扎、整體吊裝;內模采用全液壓內模,整體拖進脫出,梁體采用全自動溫控蒸汽養護;大型輪胎式搬運機完成起移梁作業。具體分解試驗控制時間見表1。

3 具體工序及施工方法

3.1 模板系統的設計與施工

模板系統設計原則:在保證剛度、強度及其他各項使用性能的前提下,力求操作方便、快捷,盡可能地減少模型安裝調整時間,確保達到工序作業目標時間。

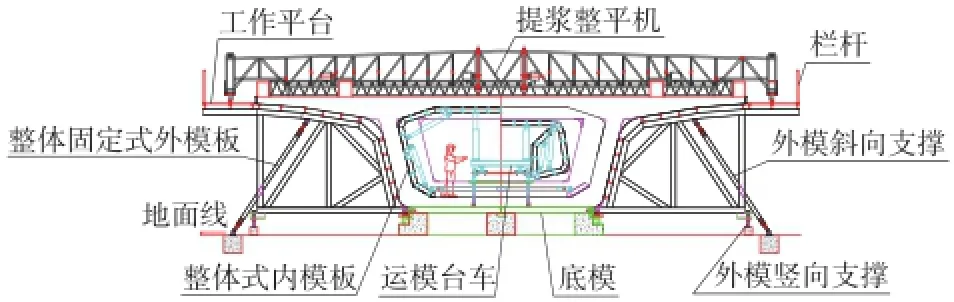

箱梁模型由底模、外模、內模、端模4個部分組成。本模板系統組裝方式為:外模整體固定(可微調),內模采用整體移動式,外模夾底模,端模包外模并夾在底模、內模兩者之間;內模支撐在底模上,總裝見圖1。

表1 箱梁預制工序分解及時間目標控制

圖1 模型整體組裝

整體移動式液壓內模,采用液壓動作,整體拖拉,脫模入模快捷方便,相比現有節段脫模拼裝方案,可節省內模周轉時間1/2以上。

3.2 鋼筋綁扎與安裝

通過對梁場已生產的梁進行過工序時間統計,整孔箱梁鋼筋完全能在60 h內完成綁扎。故1個綁扎胎具對應1個制梁臺座能滿足工序安排要求。

端模在綁扎胎具兩側和鋼筋骨架連接固定,和鋼筋骨架一起吊裝入模,減少了在制梁臺座上的安裝時間。

采用2臺龍門吊抬1套鋼筋及1套端模,2臺龍門吊配置1個吊裝扁擔;扁擔采用桁架式結構,在縱向、橫向桁架上按等間距分布設置吊點,整體抬吊入模。圖2為鋼筋整體吊裝實景。

圖2 鋼筋整體吊裝實景

3.3 混凝土制備、澆筑

3.3.1 混凝土制備

為實現快速制梁的目的,需研究開發出適用于快速制梁用耐久性混凝土,混凝土各項物理力學及耐久性指標滿足規范標準要求,同時具有養護時間短、施工工作性能好、混凝土初張等強時間短等性能。

以武廣客運專線長沙制梁場作為主要試驗基地,本著就地選材的原則對混凝土配比進行了優化。箱梁耐久性混凝土優化設計主要開展了以下3個方面的試驗研究:(1)快速制梁用復合高活性礦物摻和料配伍技術,降低水化熱,改善混凝土和易性、耐久性;(2)快速制梁用復合超塑化劑配伍技術,通過高效減水劑與少量輔助劑復合,提高與膠凝材料的適應性,適度降低水膠比,適度縮短初凝時間,適當減少混凝土初張等強時間;(3)快速制梁蒸汽養護制度的優化設計,尋找主要影響因素,選擇最佳蒸汽養護制度,從而縮短混凝土養護時間。

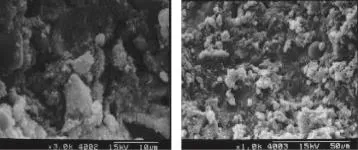

采用上述技術措施,通過大量試驗研究,所配制的混凝土40 h抗壓強度達到預應力混凝土箱梁初張拉設計要求,彈性模量、抗滲透性能、抗凍性能、徐變等各項性能指標滿足規范要求。經委托鐵道部產品質量監督檢驗中心橋基站測試,蒸汽養護混凝土的疲勞性能滿足高性能混凝土相關技術要求。圖3為蒸汽養護礦物外加劑+硅酸鹽水泥28 d水化樣SEM照片。

圖3 蒸汽養護礦物外加劑+硅酸鹽水泥28 d水化樣SEM照片

3.3.2 混凝土運輸、澆筑[4]

混凝土采用混凝土輸送車水平輸送,4臺HBT90型拖式輸送泵分別布置在臺座兩側,對稱泵送混凝土,2臺布料機+1臺45m汽車泵同時布料,1孔箱梁混凝土控制在5.5 h內澆筑完成。

預制箱梁澆筑總體按照先澆筑底板混凝土,然后澆筑腹板混凝土,最后澆筑頂板混凝土,從兩端向中間合龍的順序進行。

3.4 梁體養護

蒸汽養護對于確保混凝土早期強度以及梁體混凝土質量起著至關重要的作用,快速預制技術方案擬定自制全封閉移動式蒸養棚,采用自動控制蒸汽養護工藝,28 h達到混凝土設計強度的80%,從而盡快達到初張拉的要求。

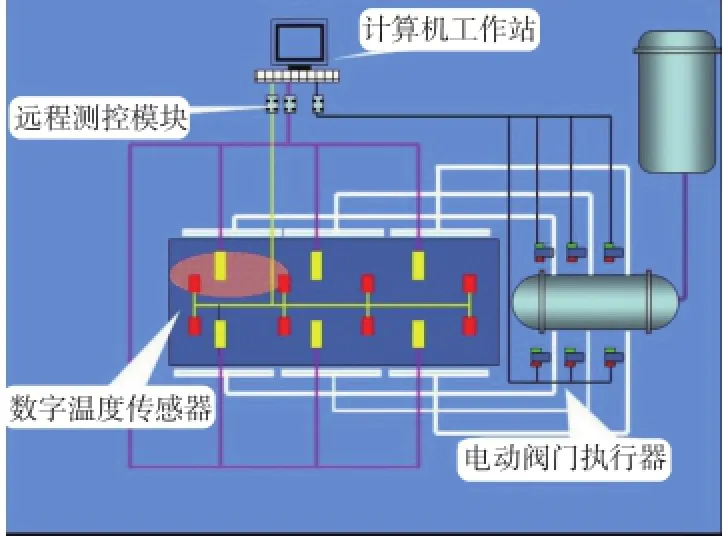

3.4.1 蒸汽養護系統方案統由計算機工作站、分布式遠程通訊測控模塊、數字溫度傳感器、蒸氣閥門電動執行器等組成,通過布設采溫點,采集同一孔梁不同部位、不同時間點的溫度,繪制出適合耐久性混凝土的溫度蒸養變化曲線,采用大范圍多點測量、分段分區控制蒸汽供汽量的方法,將整孔箱梁分為15個部分進行溫度測量和進汽量的控制;圖4為自動溫控養護系統。

圖4 自動溫控養護系統

3.4.2 自動溫控工藝實施

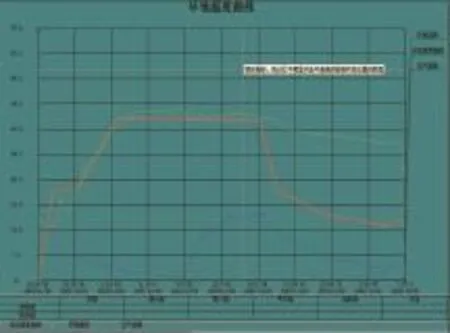

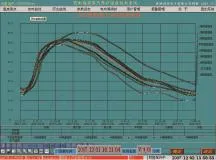

按照蒸汽養護的靜停、升溫、恒溫、降溫4個階段[5](總時間控制在28 h)對多孔箱梁預制實施驗證,有代表性的溫控效果和混凝土水化熱發展規律曲線見圖5和圖6。

圖5 環境平均溫度歷史曲線

圖6 混凝土內部溫度曲線

試塊隨梁同條件養護,另一部分放置標準養護箱(按理論曲線設置溫度)養護,經過混凝土強度檢測,經過28 h養生后的混凝土強度與標準養護箱內的試件強度接近[6],能在40 h內達到設計強度的80%,能滿足快速預制的目標要求。

為保證自動溫控工藝的順利實施,研究制作出可方便縱向滑行的滑動式蒸養棚罩養護;養護實景見圖7。

圖7 滑動式蒸養棚罩養護實景

3.5 預應力張拉

從加快臺座周轉時間的角度,必須確保混凝土盡早達到初張拉條件并盡可能縮短張拉工序作業時間。張拉工序作業時間以穿鋼絞線、安裝錨具、上夾片耗時最長。試制時將預張拉、初張拉兩道工序合二為一,并將終張拉孔道的穿束、終張拉、壓漿、封錨等工序留待存梁臺座上進行。從準備工作到初張拉完成,合計初張拉作業控制在14 h內。配置方便簡單操作的張拉架,能讓千斤頂移動方便迅速。

3.6 梁體搬運

采用900 t輪胎式搬運機,實際使用效果表明輪胎式搬運機具有機動靈活、搬運效率高、穩定可靠的技術優點。該設備按照四點起吊,三點平衡的原理進行設計,全液壓操控,可90°轉向,實現縱向和橫向移動轉換[7],對于大型物件的搬運尤為安全適用。

4 結語

(1)2007年11月9日~12月3日在武廣客運專線長沙制梁場進行了箱梁試制工作,開展了快速制梁綜合工藝試驗,共試制了3孔32 m箱梁,均取得成功,臺座周轉時間均在60 h以內;2009年將箱梁快速預制技術在石武客運專線(河北段)永年制梁場、合蚌客運專線水湖制梁場和下塘制梁場、成綿樂客運專線廣漢制梁場等4個梁場進行了推廣應用,生產了46孔箱梁,基本實現了既定的目標,同時也表明快速預制技術可適用于各種類型的客運專線箱梁的預制。

(2)通過摻用復合型超塑化劑及復合高活性礦物摻和料配制高性能混凝土,保證了快速制梁條件下混凝土的質量。

(3)采用分區供氣控制、多點溫度測量的自動溫控養護系統,實現了蒸汽養護智能化,混凝土澆筑后40 h達到了初張拉強度要求。

(4)針對預制梁生產線布置和施工工藝,采用了底模與側模固定、整體式內模、鋼筋骨架整體綁扎和搬運機移梁等措施,優化了工藝,提高了工效。

(5)該研究成果取得了客運專線箱梁快速制梁生產線[8]、滑動式蒸汽養護棚罩[9]、箱梁蒸汽養護自動化控制裝置及其溫度控制方法[10]、全自動液壓整體拆裝式箱梁鋼制內模[11]、用于混凝土梁體蒸汽養護技術的室內模擬養護測試箱[12]等多項專利,社會、經濟和環境效益顯著。

(6)在推廣應用快速預制技術的同時,又要注意由此產生的其他問題,比如快速制梁所應用的蒸汽養護自動控制系統可以很好地實現升溫、恒溫階段工藝曲線與實際溫度曲線的吻合,但在控制混凝土芯部及表面降溫速率等方面做得不夠到位,以及不能保證初張拉期間的內外溫差控制,因此如何通過溫控系統實現對混凝土芯部降溫過程的控制是進一步聯合研究的課題,目前情況下,快速預制技術更合適在日均溫差不大的中部及南方區域應用。

[1] 中鐵四局集團有限公司.客運專線整孔箱梁快速預制技術總報告[R].合肥:中鐵四局集團有限公司,2009.

[2] 盛興旺,李志國,鄧運清.京滬高速鐵路預應力簡支箱梁結構參數優選[J].鐵道標準設計2003(6):6-8.

[3] 姜麗雯.鐵路客運專線預制梁場的規劃設計研究[J].鐵道標準設計2007(6):8-11.

[4] 中華人民共和國鐵道部.TB10424—2003鐵路混凝土與砌體工程質量驗收標準[S].北京:中國鐵道出版社,2004

[5] 中華人民共和國鐵道部.TB10415—2003鐵路橋涵工程質量驗收標準[S].北京:中國鐵道出版社,2004

[6] 中華人民共和國鐵道部.TB10425—94鐵路混凝土強度檢驗評定標準[S].北京:中國鐵道出版社,1994.

[7] 陳浩,吳耀輝,張志華,韓軍.鐵路客運專線900 t箱梁提運架設備研究[J].鐵道標準設計,2008(3):1-4.

[8] 中鐵四局集團有限公司.客運專線箱梁快速預制生產線:中國, ZL2007 2 0130078.0[P].2009-3-18.

[9] 中鐵四局集團有限公司.滑動式混凝土箱梁蒸汽養護棚罩:中國,ZL2007 2 0130081.2[P].2008-10-29.

[10]中鐵四局集團有限公司.箱梁蒸汽養護自動化控制裝置及其溫度控制方法:中國,ZL 2007 1 0302499.1[P].2009-12-30.

[11]中鐵四局集團有限公司.全自動液壓整體拆裝式箱梁鋼制內模:中國,ZL2007 2 0130079.5[P].2008-10-29.

[12]安徽中鐵工程技術服務有限責任公司.用于混凝土梁體蒸汽養護技術的室內模擬養護測試箱:中國,ZL 2008 2 0035899.0[P]. 2009-3-18.

H igh Efficient Prefabrication Technology of Box Beam Used in Passenger Dedicated Line

HONGWen-gang1,WANG He-Huan2

(1.The Second Engineering Co.,Ltd.,China Tiesiju Civil Engineering Group,Suzhou 215100,China; 2.China Tiesiju Civil Engineering Group Co.,Ltd.,Hefei230000,China)

Bridge structures have been widely used in railway passenger dedicated lines,especially the prestressed concrete simply-supported box girder,because of its high transverse and vertical rigidity as well as strong torsion resistance performance.The authorsmade a research on relevant technologies,such as the layout of production line of beam-fabrication yard,automation of concrete curing technology, preparation of high performance concrete.As a result,the prefabrication technology of box beam was improved,cycle period of beam-fabrication bed was shortened,and beam fabrication efficiency was increased.This technicalachievementhas successfully been used in beam-fabrication yard on a passenger dedicated line and wide application has been gained since.

passenger dedicated line;post-tensioning method;box beam;high efficient prefabrication method

U238;U445

A

1004- 2954(2013)07- 0057- 03

2012- 11- 09;

2012- 11- 25

鐵道部科技研究開發計劃項目(2007G009)

洪文剛(1978—),男,工程師,2000年畢業于合肥工業大學,工學學士,E-mail:35544030@qq.com。