變螺距螺紋加工的參數化編程

楊 豐

(長沙航空職業技術學院,湖南 長沙 410124)

當前,變螺距螺紋的應用日益廣泛。如絞肉機采用變螺距送料桿,前端是大螺距加快送料速度,從前端到后端螺距逐漸變小,后端是小螺距增大螺桿推力。塑料擠壓機采用變螺距螺桿,解決了熔體質量和擠出量是相矛盾的問題,使擠出機應用時送料的空間比較大,擠出口內部的空間比較小,這樣擠出的材料氣泡少,質量好。

目前變螺距螺紋的加工,主要是在數控機床上完成,文章主要研究在數控車床上加工變螺距螺紋。

1 螺紋車削加工的常用進刀方式

數控車削螺紋的進刀方式主要徑向進刀、斜向進刀兩大類,其中斜向進刀又分單側斜向進刀、改良的單側斜向進刀、雙側交互式進刀三種情況。具體應用時應根據螺紋的螺距、加工精度、工件材料、刀片型式、刀具材料等來選擇。

1.1 徑向進刀方式

徑向進刀方式(如圖1所示)是最常用的一種方式。多次進刀的方向一致,切削時刀具的兩條切削刃都參與切削。該種進刀方式,可以獲得比較正確的齒形,但由于刀片兩側刃同時切削,切削力較大,容易產生扎刀現象,且排屑困難,因此主要適用于加工螺距較小的螺紋。

1.2 斜向進刀方式

斜向進刀方式主要是單面切削,不容易產生扎刀現象,一般適用于加工螺距3mm以上的螺紋。

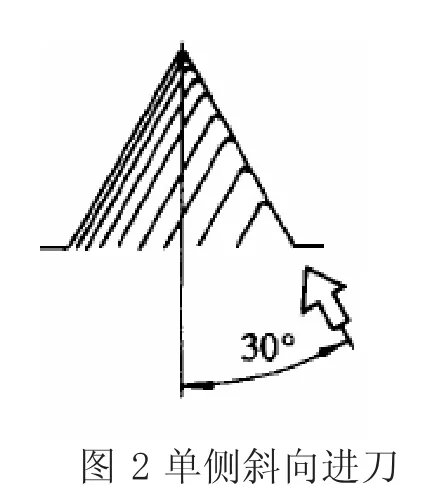

(1)單側斜向進刀方式

刀具以和徑向成30°的方向進刀切削(如圖2所示),由于是單刃切削,切削力較小,易于排屑,且散熱較好。但加工時,刀片可能有拖曳或摩擦的現象而使刃口崩刃,另外切屑的單向排出,會破壞另一側牙面的表面質量。

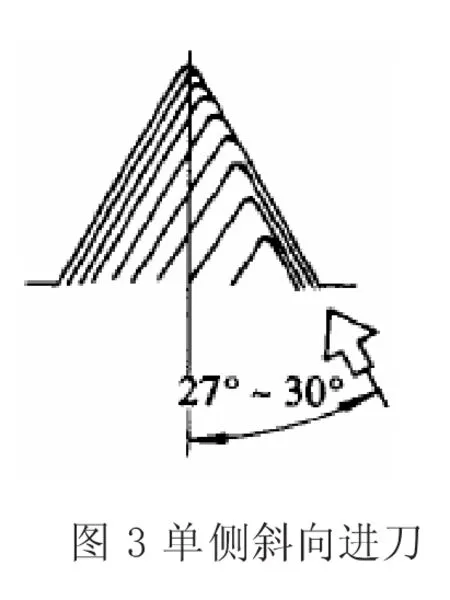

(2)改良的單側斜向進刀方式

刀具以和徑向成27°~30°的方向進刀切削(如圖3所示)。刀刃兩面切削,形成卷狀屑,排屑流暢,散熱好,螺紋表面粗糙度值較低。一般來說,這是車削不銹鋼、合金鋼和碳素鋼的較好方法,大多數螺紋加工采用這種方法。

(3)雙側交互式進刀方式

左右交替進刀方式(如圖4所示),由于刀片兩側刃平均使用,提高了刀片壽命。該種進刀主要用于加工螺距較大的螺紋。

2 變螺距螺紋才車削編程指令G34

指令格式:G34 X(U)_Z(W)_F_K_

式中:X、Z—絕對坐標,螺紋終點坐標值;

U、W—相對坐標,即螺紋切削終點相對起點的坐標分量;

F—長軸方向在起點處的導程;

K—主軸每轉導程的增加量或減少量。

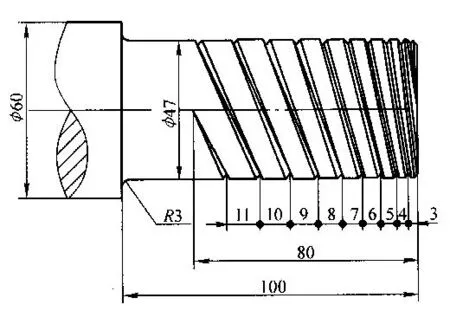

加工圖5所示螺紋的程序如下(設槽深為1mm):

……

G00 X46.2 Z2 螺紋第1刀定位

G34 Z-80 F2 K1 加工變螺距螺紋第1刀,起點螺距為2mm,每個螺距遞增1mm

G00 X50 X向退刀

G00 Z2 Z向退刀

G00 X45.6 螺紋第2刀定位

G34 Z-80 F2 K1 加工變螺距螺紋第2刀,起點螺距為2mm,每個螺距遞增1mm

G00 X50 X向退刀

G00 Z2 Z向退刀

G00 X45.2 螺紋第3刀定位

G34 Z-80 F2 K1 加工變螺距螺紋第3刀,起點螺距為2mm,每個螺距遞增1mm

G00 X50 X向退刀

G00 Z2 Z向退刀

G00 X45 螺紋第4刀定位

G34 Z-80 F2 K1 加工變螺距螺紋第4刀,起點螺距為2mm,每個螺距遞增1mm

G00 X50 X向退刀

G00 Z2 Z向退刀

……

圖5 加工案例

說明:零件的第一個螺距為4,其基本螺距3;考慮到螺紋升降速影響,選擇螺紋切削起點距離坐標零點端面為2mm位置,則起點基本螺距為2mm。

3 變螺距螺紋加工的參數化編程

使用G34可以加工一些槽深較小的變螺距螺紋。但在加工槽深較大的變螺距螺紋時,刀尖容易出現崩刃現象。加工槽深較大的變螺距螺紋時,需要采用斜向進刀方式,但數控車床沒有提供這樣的指令,需要采用數控機床自帶高級編程語言—宏指令來編寫。

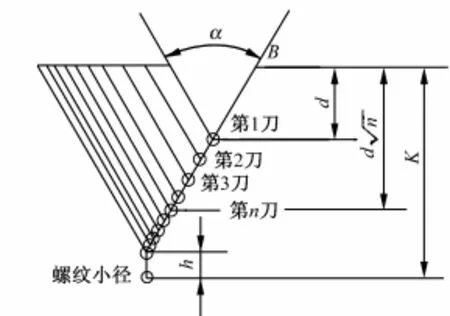

圖6 螺紋切削進刀

3 .1 螺紋車削進刀量計算(如圖6所示)

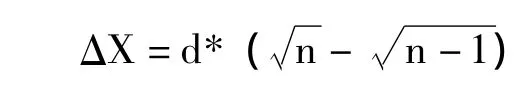

(1)X向進刀量計算

式中:d—X向第一次進刀量

n—走刀次數

(2)Z向進刀量計算

ΔZ= ΔX*tgα

式中:α—進刀角度。(α=0°:徑向進刀;α=30°:單側斜向進刀;α =27°~30°:改良的單側斜向進刀)

3 .2 參考程序

加工圖5所示零件(設槽深為2mm),采用改良的單側斜向進刀方式,參考程序如下:

O0001

……

G65 P0002 A4 B1.2 C0.15 I0.1 J27 K47 D1.2 E1 F2 H4 Q50 R2 S-80 T1 調子程序

……

M30

O0002 子程序

#14=0

#22=[#18+[#17-#6+#1-#4]/2* TAN[#5]]螺紋加工第一刀循環起點Z坐標

G00 X[#17]Z[#22]快進至螺紋加工循環起點

WHILE[#11 GT#4]DO1 當X向加工余量小于等于精加工余量時,跳出循環執行N30程序段

G00 X[#6-2*#7]X 向進刀

G34 Z[#19]F#9 K#20 走刀一次

GOO X[#17]X 向退刀

G00 Z[#22-#14]Z向退刀

#8=#8+1 循環次數疊加一次

#7=#2*SQRT[#8](n+1)次X向進刀量累加

#10=#2*SQRT[#8-1]n次X向進刀量累加

#12=#7-#10 (n+1)次X向進刀量ΔX

IF[#12 GE#3]GOTO 10 若 ΔX大于、等于△dmin則執行N10

#12=#3 否則令ΔX=△dmin

#7=#10+#12 計算下一次走刀后累計進刀量

N10 IF[#5 EQ 0]GOTO 20 若徑向進刀角度為0,執行N20程序段

#14=#12*TAN[#5]計算(n+1)次 Z向進刀量ΔZ

G00 W-[#14]Z向進刀

N20#11=#1-#7 計算X向加工余量

END1

N30 G00 X[#6-2*#1+2*#4]X 向進刀

G34 Z[#19]F#9 K#20 走刀一次,X向單邊留余量h

GOO X[#17]X 向退刀

G00 Z[#18]Z 向退刀

G00 X[#6-2*#1]X 向進刀

G34 Z[#19]F#9 K#20 精車一次

GOO X[#17]X 向退刀

G00 Z[#18]Z 向退刀

M99

該程序將螺紋加工公共參數作為變量,放在主程序中;將加工軌跡作為子程序,通過宏指令G65調用。G65程序段中相關參數解釋如下:

A4—#1=4(螺紋牙高,直徑量)

B1.2 —#2=1.2(X 向第一次進刀量 d,直徑量)

C0.15—#3=0.15(X 向最小進刀量△dmin,直徑量)

I0.1—#4=0.1(X向精加工余量h,直徑量)

J27—#5=27(徑向進刀角度)

K47—#6=47(螺紋大徑,直徑量)

D1.2—#7=1.2(X向累計進刀量,初值=X向第一次進刀量d)

E1—#8=1(累計走刀次數,初值=1)

F2—#9=2(長軸方向在起點處的導程)

H4—#11=4(X向加工余量,初值=螺紋牙高)

Q50—#17=50(螺紋加工循環起點X坐標)

R2—#18=2(螺紋加工最后一刀循環起點Z坐標)

S-80—#19=-80(螺紋車削循環終點Z坐標)

T1—#20=1(主軸每轉導程的增加量)

4 結束語

在綜述螺紋車削加工進刀方式的基礎上,探討了利用數控高級編程語言—宏指令編寫變螺距螺紋加工的參數化編程。實際應用時,通過實參描述賦值,就可以加工不同參數的可變螺距螺紋,提高了編程效率,同時解決了G34指令徑向進刀的弊端。

[1]彭效潤.數控車工(高級)[M].北京:中國勞動社會保障出版社,2007,(9).

[2]孫德茂.數控機床車削加工直接編程技術[M].北京:機械工業出版社,2000,(5).

[3]楊豐.數控加工工藝與編程[M].北京:國防工業出版社,2011,(2).

[4]劉錦武.宏程序在異形螺紋車削中的應用[J].現代制造技術與裝備,2012,(22).

[5]陳建軍.在數控車床上用宏程序加工梯形螺紋[J].金屬加工,2013,(4).