基于GPRS的皮帶抽油機遠程監控系統設計

劉明軍 趙增強 劉文斌

(東營勝利高原有限公司,山東 東營 257091)

1 概述

ROTAFLEX皮帶抽油機是一種無游梁式抽油機,現由東營勝利高原有限公司生產。歷經三十幾年持續不斷的改進、優化,已開發出9個系列,13個產品的抽油機,懸點負荷從8噸到27.2噸,沖程長度從3m到9.3m。其良好的采油工藝性能、可靠的機械性能及操作維護安全方便的特性使得該抽油機得到了廣泛應用,目前在國內外已達9000余臺在良好運轉。

隨著皮帶抽油機的大規模應用,后期的管理和維護也是保證抽油機正常工作的必不可少的組成部分。但由于大多數油井分布分散,分布范圍廣,而且有的地區偏遠,如果單靠人工管理,費時費力,而且也不能及時解決現場出現的問題,給油田造成不必要的經濟損失。

現有的GPRS技術已發展成熟,因此采用低成本、高效率的基于GPRS技術的抽油機遠程監控系統逐漸成為主要的監控方式,實現抽油機現場的實時數據采集。能夠通過監視抽油機的運行狀況,實現遠程停開機、調整抽油機的沖程、沖次等,并且在抽油機發生故障時,迅速報警并通知相關人員,及時排除故障,減少停機時間,也可以制止和打擊不法分子的盜竊行為。

2 系統組成及工作原理

圖1 監控系統結構圖

該監控系統主要由信號采集系統、信號傳輸系統、控制系統和終端系統四部分組成。結構圖如圖1所示。

信號采集系統主要由傳感器和接近開關組成,它們分別位于頂部滾筒位置(位移傳感器、載荷傳感器、限位接近開關)、減速器輸入軸位置(接近開關)[1]、軸承位置(溫度傳感器)、電機輸出軸位置(扭矩傳感器)。

信號傳輸系統主要有DTU模塊和GPRS模塊組成。其中,DTU模塊負責接收信號采集系統采集的數據,并將數據打包,通過GPRS模塊發送到指定的固定IP地址。

控制系統由變頻控制器、PLC和自動潤滑系統組成。負責根據用戶指令或預先設定好的程序調整抽油機的沖程、沖次,停、開機并實現各軸承處的自動潤滑。

終端系統主要是由PC機和后臺軟件組成,實現抽油機狀態的實時查看,油井生產示功圖的記錄與查看,控制抽油機運行,故障報警等。

2.1 系統主要硬件組成

2.1.1 載荷傳感器

目前,載荷的測量使用最多的方法是在懸點處加裝載荷傳感器,位移測量普遍采用拉線式傳感器,二者信號都采用電纜傳輸,檢測傳感器的引線隨光桿運動。這種測量方法原理簡單,精度較高,缺點是安裝載荷傳感器時需要打卡,安裝后易造成毛辮子打斜,受力不均;位移傳感器安裝在隨光桿移動時容易產生刮、拉等事故;信號傳輸線由于風刮、作業等原因易造成纏繞、扯斷。上述因素造成示功圖檢測現場維護工作量較大,使用不方便,難以實現長期的在線測量。

針對皮帶抽油機的特點,開發了一種軸承座式載荷傳感器,該傳感器與滾筒軸承座通過螺栓連接,采集油井載荷,滾筒軸部位用編碼器采集位移信息。

2.1.2 溫度傳感器

軸承出現故障后溫度升高,溫升曲線近似于指數型曲線,初期變化較小,巡井時不易發現,后期變化較快,則可能來不及發現。裝設軸承溫度傳感器,把軸承溫度信息實時傳送給監控系統,可及時發現軸承早期故障,有效避免因軸承故障引起的設備事故。

2.1.3 DTU設備

DTU是一種數據終端設備,作用是對所傳信息進行格式轉換和數據整理校驗。它不僅能夠將現場傳感器采集的數據整理后發送到GPRS網絡,也能夠將監控中心發送的指令轉換后控制現場設備的動作,比如電機啟停、沖次沖程調整等。

2.1.4 自動潤滑設備

軸承良好的潤滑能夠使軸承得到最大限度的壽命,現場出現的很多問題都是由軸承潤滑不良引起的。因此,采用一種自動的潤滑脂潤滑系統,可以定時定量的補充潤滑脂,而且是多次少量補充,將運轉中產生的鐵屑能夠及時排出,不會對軸承造成影響。通過我們的編程,該潤滑系統實現了規定時間內的自動潤滑以及遠程控制及缺油、堵塞報警等,提高皮帶抽油機的使用壽命。

2.2 監控系統的工作原理

圖2 監控系統原理圖

圖2是該監控系統的原理圖。在現場每臺抽油機的數據采集模塊上設有多種傳感器,傳感器采集數據后向DTU模塊發送數據,DTU模塊接收到數據后將數據打包,并以GPRS方式向指定的IP地址發送數據;監控中心接收到數據后,將數據保存在數據庫里,通過監控系統管理軟件將接收到的數據以示功圖等形式直觀的顯示出來,由此來判斷抽油機的工作狀態,可實現對抽油機工作參數的遠程調整、遠程停開機等操作,并能夠以手機短信的形式發送到相關責任人的指定手機上。

3 監控系統的終端設計

3.1 監控系統終端的功能

監控系統終端的設計核心就是管理軟件的設計,系統監控中心的PC軟件是基于VB的開發平臺[4]。根據油田對抽油機井監測的要求,提供如下功能:

3.1.1 皮帶抽油機相關數據采集與監測

對皮帶抽油機某一瞬間模擬輸入量數據的采集,我們采用定時回傳和隨即請求采集等方式,并對采集到的數據進行定時保存。

①電參數的采集。采集的電參數包括:抽油機的相電壓、相電流、有功功率、無功功率、功率因數等;②皮帶抽油機載荷值數據的采集;③皮帶抽油機沖次的采集,包括實時沖次及上下行沖次;④皮帶抽油機油套壓的采集;⑤電動機轉速;⑥軸承溫度的采集。

3.1.2 診斷分析皮帶抽油機及井下運行狀況

①可隨即請求采集皮帶機井的示功圖;②保存和顯示定時回傳采集到的示功圖。

3.1.3 對皮帶抽油機的遠程控制

①遠程開關皮帶機;②調整沖程沖次等參數;③自動潤滑的啟停與潤滑頻率。

3.1.4 此外該系統也提供軟件的權限功能,保證了數據的安全性,便于管理,防止數據被惡意操作。

若檢測到電機皮帶斷、負荷皮帶斷、電動機不轉、抽油桿脫抽等突發惡性事故,該系統能智能的關閉抽油機電源。增加短信報警模塊,可發出報警信號,而且通過手機短信的形式通知相關負責人,及時排除故障,保證設備正常運行。

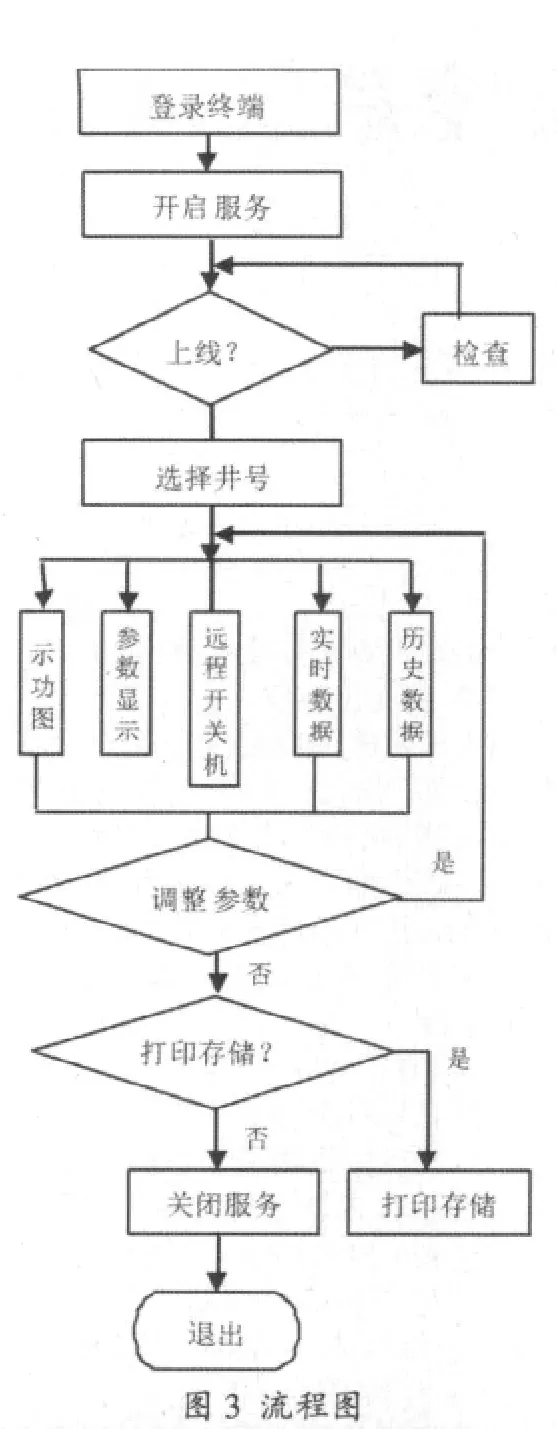

3.2 軟件設計及流程圖

(見圖 3-圖7)

4 現場應用

該控制系統2012年2月在勝利油田石油開發中心68X75井進行了試驗。通過半年的現場試驗,驗證了系統工作可靠。圖8為2012年5月22日上午9點49分監控系統終端采集到的實時示功圖。

結語

皮帶抽油機智能遠程監控系統的研發,實現了實時及歷史示功圖顯示、遠程開關機、故障診斷、皮帶抽油機及油井信息的實時遙測和遙控,為油田管理及工況診斷提供及時準確的資料,提高了抽油機生產效率和使用壽命。

目前ROTAFLEX皮帶抽油機在國內應用已達7000臺,國外也有2000多臺在有效運轉,且每年以近千臺的數量增加,如此龐大的數量,開發適合ROTAFLEX皮帶抽油機的智能遠程監控系統,對抽油機及油井的各種狀態參數進行實時監測、發現故障及時報警以及最大程度的減少經濟損失,具有重要的現實意義,該系統的研究與設計具有廣闊的應用前景。

[1]原義德,楊玉考,崔鳳光,劉明軍,代平之.ROTAFLEX皮帶抽油機智能開采系統[J].石油礦場機械,2009,37,(1):67-68.

[2]黎洪生,劉蘇敏,李震宇.基于遠程控制與故障診斷的抽油機運行監測系統 [J].機床與液壓,2011,39(4):95-97.

[3]陳楫國,楊洪茂.游梁式抽油機的狀態監測與故障診斷 [J].中國設備工程,2003,(1):37-39.

[4]潘崢嶸,滕尚偉.基于GPRS的油田抽油機遠程在線監控系統的設計與實現 [J].工業儀表與自動化裝置.2008,(2):28-30.