石油化工工藝加熱爐監測分析及節能措施

張玫 卓爭輝 陳戰(中國石油西北石化節能監測中心)

石油化工工藝加熱爐監測分析及節能措施

張玫 卓爭輝 陳戰(中國石油西北石化節能監測中心)

按照Q/SY1066—2010《石油化工工藝加熱爐節能監測方法》要求,對某些企業石化工藝加熱爐排煙溫度、空氣過剩系數、一氧化碳含量、外表面溫度、熱效率5個項目進行了綜合監測,結果表明:石化加熱爐的綜合監測合格率逐年提升,但是熱效率仍未達到節能要求。結合數據處理和現場見證,對影響加熱爐熱效率的諸因素進行了詳細分析,發現排煙溫度偏高、空氣過剩系數偏大或偏小以及絕熱保溫缺陷是導致熱效率不合格的主要因素,并有針對性地提出最大限度降低排煙溫度 (高于煙氣露點 30 ℃)、控制空氣過剩系數在最佳范圍內以及強化絕熱保溫效果的具體措施。

工藝加熱爐 監測 熱效率 節能措施

工藝加熱爐是石油化工企業能耗集中的設備,約占整個生產過程能耗的 50%~60%。目前,中國石油天然氣集團公司煉化板塊所屬20余家地區分公司在役運行的工藝加熱爐有近 600臺,上報工藝加熱爐設計熱負荷總計約8000MW,有效熱負荷總計卻只有約6000MW,負荷率在75%左右,燃料消耗量大,運行管理水平未達到中國石油天然氣企業標準 Q/SY1066—2010 《石油化工工藝加熱爐節能監測 方 法》[1]要 求 。 本 文 根 據 某 些 企 業 工 藝 加 熱 爐 節能監測結果,進行了綜合分析,并有針對性地提出具體對策。

1 監測方法及分析依據

Q/SY1066—2010 《石油化工工 藝加熱 爐節能監測方法》規定了詳細的監測方法及分析依據。監測單項共5個,即:排煙溫度、空氣過剩系數、一氧化碳含量、外表面溫度和熱效率,5個單項指標全 部 合 格 才 能 評 判 工 藝 加 熱 爐 綜 合 監 測 合 格[1], 標準中的公式或圖表是本文計算分析依據。

2 監測結果及討論

2.1綜合監測合格率

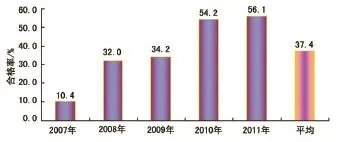

2007—2011 年,綜合監測合格率呈上升趨勢,但從五年的平均合格率 37.4%來看,仍然處于較低的水平,見圖1。

圖1 工藝加熱爐綜合監測合格率

2007~2011年工藝加熱爐監測的熱效率平均合格率為 69.7%,而影響加熱爐熱效率的主要因素主要是排煙溫度、空氣過剩系數和爐外表面溫度。這3項指標監測合格率偏低必然造成工藝加熱爐熱效率降低,見表1。

表1 2007—2011年工藝加熱爐5個單項指標監測

2.2排煙溫度對熱效率的影響

當工藝加熱爐煙道氣中氧氣含量、一氧化碳含量為一定值時,排煙溫度每增加 10℃,排煙熱損失 增 加 0.4% ~0.5% , 加 熱 爐熱效率 即 降 低 0.4% ~0.5%[1]。

2007—2011 年排煙溫度監測平均合格率僅為69.3%,是造成加熱爐熱效率監測合格率偏低的主要原因之一。

加熱爐未設置余熱回收系統、未定期吹灰或不徹底導致爐管結垢、對流傳熱面積偏小、爐膛漏風以及爐內產生露點腐蝕未得到及時維修等均可使排煙溫度升高。

2.3空氣過剩系數對熱效率的影響

空氣過剩系數太小,空氣量不足,則燃燒不完全,不完全燃燒熱損失加大,加熱爐的熱效率降低;空氣過剩,排煙熱損失增大,熱效率也會降低[2];只有將空氣過剩系數控制在一個最佳范圍內,才可有效降低燃料消耗,減少煙氣量,使熱損失最低,熱效率最高,見圖2。

圖2 空氣系數與加熱爐熱效率的關系

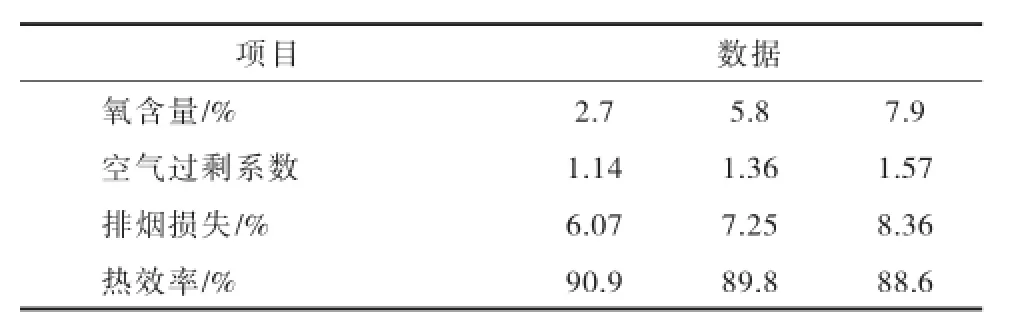

從表2可以看出:由于常壓爐爐體持續漏風,氧含量逐漸增大,空氣過剩系數不斷升高,排煙損失加大,熱效率降低。因此,通過監測氧含量即可知道空氣過剩系數的變化。

表2 常壓爐空氣過剩系數與熱效率數據

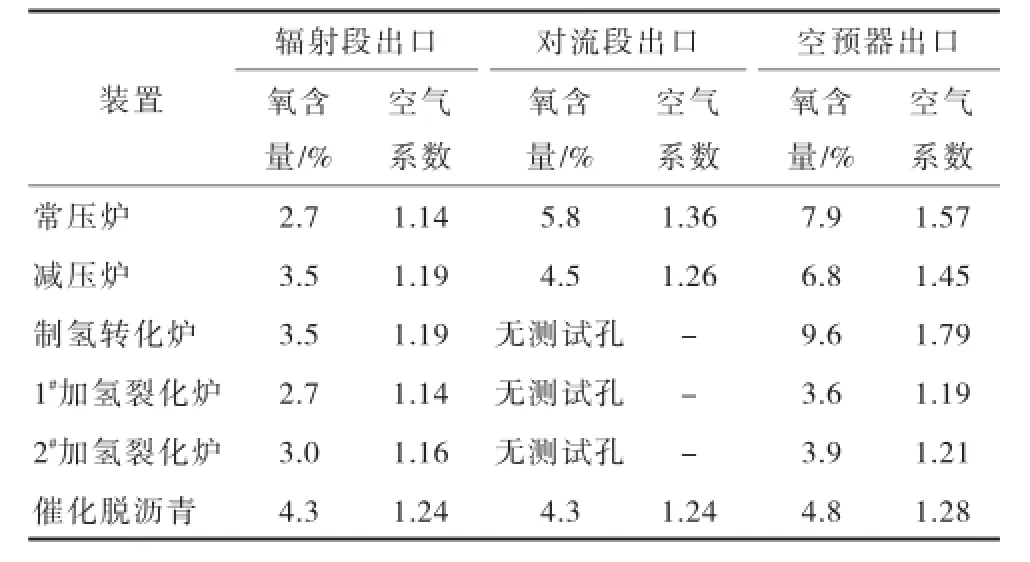

常壓爐、減壓爐、制氫轉化爐都存在從輻射段(或對流段)到空氣預熱器出口氧含量呈上升趨勢現象,且相差較大,說明加熱爐爐體或空氣預熱器嚴重漏風。大量冷空氣漏入爐體內,使排煙氧含量增大、空氣系數升高,致使煙氣量增加且多余的空氣帶走大量熱量,加熱爐排煙損失增大,見表3。

表3 某石化公司加熱爐氧含量監測數據

當爐內空氣量不足,燃料燃燒不完全,CO含量增大、不完全燃燒損失加大,熱效率也會降低。因此,必須通過合理調節配風,不斷尋求控制最佳空氣系數,達到完全燃燒,提高加熱爐熱效率。

2.4爐外表面溫度對熱效率的影響

加熱爐外表面溫度偏高,始終是近幾年監測中存在的普遍問題。爐體表面溫度在5個單項考核指標中合格率最低,它也是影響加熱爐熱效率的主要因素之一。

隨著爐內耐火層和絕熱層損傷程度的增加,爐外表面溫度急速升高,結果使爐體散熱損失增大,熱效率降低,見表4。

表4 墻襯里損傷程度與外表面溫度的關系

利用紅外熱成像技術進行加熱爐襯里的缺陷檢測工作,發現加熱爐溫度超標部位多為爐管支架固定處、襯里接縫處、部分看火口和防爆門及周圍等。

以一臺年產量為 15×104t乙烯裂解爐輻射段側墻為測試面,當爐膛溫度、入爐燃料量和爐墻結構一定時,環境溫度和風速對爐外表面溫度和表面熱流 量 均 有 影 響[1], 其 中 風 速 的 影 響 是 十 分 顯 著 的 。因此,在實際監測加熱爐熱效率時,不能忽視這兩個因素,見表5。

表5 環境溫度、風速對爐外表面溫度的影響

3 節能措施

3.1降低排煙溫度

1)設置煙氣余熱回收系統,減少排煙損失。

2)加強吹灰提高換熱效果。采用性能優良的吹灰器,定時對加熱爐吹灰保持受熱面清潔,防止局部過熱和管內的積灰和結焦。

3)增加傳熱面積。可采用翅片管或丁頭管;應推廣選用高效熱管。

4)精心操作、合理調整加熱爐爐膛負壓。避免空氣漏入對流區,使得未燃燒的燃料在對流段發生二次燃燒、造成排煙溫度升高。一般加熱爐正常控制負壓在 100Pa以下,負壓過大勢必造成排煙熱損失增大。

5)降低排煙溫度要避免酸露點腐蝕。降低排煙溫度可減少排煙熱損失,但卻受到煙氣露點溫度特 別 是 空 氣 預 熱 器 冷 端 溫 度 的 制 約[2]。 煙 氣 的 露 點溫度與燃料中的硫含量、過剩空氣、煙氣中的水蒸氣 含 量 有 關[3]。 為 防 止 低 溫 對 加 熱 爐 盤 管 或 空 預 器的 腐蝕,排 煙 溫 度 一 般要比煙 氣 露 點 高 30 ℃[3]。

3.2減少加熱爐的漏風,降低空氣系數

1)降低加熱爐空氣過剩系數。主要措施:

◇調節好三門一板,在保證完全燃燒的前提下,盡量降低入爐空氣量,降低空氣過剩系數。

◇消除爐體漏風。對于最終排煙處氧含量比輻射段出口處氧含量偏高的加熱爐,應重點檢查、整改對流段或空氣預熱器的漏風、破損以及腐蝕部位。及時修復觀火孔處保溫,更換、填充對流段的軟保溫層,消除引風機與空預器或對流段的彈性連接處的縫隙來減少漏點。同時,調節好煙囪擋板,合理控制爐頂負壓減少爐體漏風,降低空氣過剩系數。

2)選用高效節能型燃燒器提高燃燒效率。近年來,相繼出現了LGH強化傳熱型燃燒器、低NOX燃燒器、重質燃油助劑等,促進了燃燒技術的發展,提高了加熱爐的燃燒效率。

3)合理控制燃燒供風。既要控制煙氣中的氧含量低,還要控制煙氣中的CO含量,只要是沒有檢測到CO含量,就可以繼續降低供風量;但是如果CO含量超過了預定值,即使是氧含量超標,也要繼續增加供風,否則就相當于燃料在放空。不但能耗增加,而且造成新的污染。

3.3改善爐壁保溫,減少散熱損失,提高加熱爐熱效率

一般爐壁的散熱損失占總供給熱量的 2.5%~3%。如果保溫不良,則爐外表面溫度升高,散熱損失將大于這個正常指標,使加熱爐的熱效率降低。

1)搞好加熱爐檢修和維護,保證爐墻沒有大的裂紋和孔洞,使煙氣不致串入爐墻和爐壁之間,造成爐壁局部過熱。

2)采用高效爐襯材料,減少散熱損失。由于石油化工的加熱爐是連續性操作的加熱爐,常用的爐襯有磚結構、澆注料襯里結構等,其節能效果有限。目前,煉化企業一些加熱爐采用陶瓷纖維結構和復合襯里結構,取得了較好的效果。部分企業為了進一步提高傳熱效果,采取了在爐墻內襯噴涂熱輻射涂料等措施,加強爐墻的輻射能力,提高了加熱爐的熱效率。同時,涂料噴于磚與陶纖表面后,使磚、陶纖表面形成保護層,能防止爐壁磚、陶纖因長時間燒烘而粉化,從而延長爐襯的使用壽命。

4 結束語

通過對石油化工工藝加熱爐監測分析及節能措施的探討得出結論:若提高工藝加熱爐的熱效率,必須通過最大限度地降低排煙溫度、有效控制空氣過剩系數以及改善加熱爐絕熱保溫效果這些節能措施來降低加熱爐的排煙損失、不完全燃燒損失和散熱損失等,提高其熱效率。雖然本文沒有述及工藝節能內容,但是優化工藝和設備設計及加強工藝節能管理仍是節能的首要措施。隨著加熱爐熱效率的提高,燃料消耗和生產成本將相應下降,生產裝置的整體經濟效益將進一步提高,從而達到節能降耗的目的。

[1] 中國石油天然氣集團公司節能節水專業標準化委員會. Q/SY1066—2010 石油化工工藝加熱爐節能監測方法[S].北京:石油工業出版社,2010.

[2] 史培甫.工業鍋爐節能減排應用技術[M].北京:化學工業出版社,2009:14-21.

[3] 劉長愛.煙氣酸露點腐蝕對煉油加熱爐及余熱回收系統的危害與防治[J].石油化工設備技術,2010,31(5):45-46.

10.3969/j.issn.2095-1493.2013.007.021

2013-05-18)

張玫,工程師,1984年畢業于蘭化職工大學 (有機工 藝 合 成 專 業), 從 事 節 能 管 理 及 監 測 技 術 方 面 工 作 , E-mail:zhangmei-ls@petrochina.com.cn, 地址:甘肅省蘭州 市 西 固 區 福 利 西路191號,730060。