通過優化連續重整裝置氫油比降低裝置能耗

胡海蘭(蘭州石化公司研究院)

通過優化連續重整裝置氫油比降低裝置能耗

胡海蘭(蘭州石化公司研究院)

連續重整裝置是石化企業的重點耗能裝置,同時也存在著一定的節能空間。某石化企業連續重整裝置反應氫油比高于設計值,導致裝置能耗較高,通過適當降低反應氫油比試驗,降低了循環氫壓縮機蒸汽耗量,使裝置能耗顯著降低。

石化企業 連續重整裝置 反應氫油比 循環氫壓縮機 優化 降耗

連續重整裝置是石化企業的重點耗能裝置,工藝特點及操作水平、設備狀態等諸多因素都直接影響裝置的整體能耗,同時也存在著一定的節能空間。通過引用新工藝、新技術、新設備等手段,可以顯著地降低裝置耗能,但需要投入一定的資金,甚至投資額較大;但通過優化操作條件,比如適當降低反應氫油比,在不需要增加投資額的情況下也可使裝置能耗顯著降低。

1 連續重整裝置存在的問題

某石化公司 60×104t/a 設計處理量為 75t/h,但由于裝 置 原 料不足 , 實際處理 量 僅為 60t/h, 不能達到滿負荷運行。重整反應摩爾氫油比設計為3.2 ,實際運行中,當處理量為 60t/h 時,重整反應摩爾氫油比為 2.78;而目前國際先進水平重整反應摩爾氫油比為 1.2,遠遠高于國際先進水平,由于氫油比過高,導致循環氫壓縮機蒸汽耗量大,裝置能耗較高。

2 優化重整反應氫油比操作條件的可行性分析

重整反應氫油比降低后會造成催化劑積炭增加,而充足的燒炭能力才能滿足氫油比降低的需求 。 重 整 裝 置 催 化 劑 設 計 循 環 速 率 為 0~680kg/h,而實際 的催 化劑循 環速率 為 408kg/h, 現有的 燒炭負荷為設計燒炭能力的 60%;所以,重整裝置的燒炭能力能滿足重整反應氫油比降低的需求,故降低重整反應氫油比是可行的。通過逐漸降低循環氫壓縮機轉速,逐漸降低重整反應氫油比,進而降低循環氫壓縮機消耗,達到裝置節能降耗的目的。

3 優化方案實施及運行情況

該優化方案主要是降低重整反應氫油比,裝置操作員做好密切監控,發現問題及時處理。方案實施前,要求裝置操作正常,產品質量合格,試驗過程嚴格按照操作規程執行,逐步降低循環氫壓縮機轉速,逐 步將 60×104t/a 連續 重整裝置反 應摩爾氫油 比 從 2.78 降 低 至 2.09~1.95。 在 整 個 實 施 過 程 中 ,產品質量及產品分布未受影響。

該方案自實施以來,重整反應摩爾氫油比從2.78 降低至 2.09,重整所產氫氣 、生成油辛烷值等產品質量滿足產品質量標準要求,芳烴轉化率與試驗前無多大變化。反應氫油比降低后,循環氫壓縮機 蒸 汽 耗 量 降 低 約 2t/h, 每 年 可 節 約 17280t蒸汽,節能效益可觀。

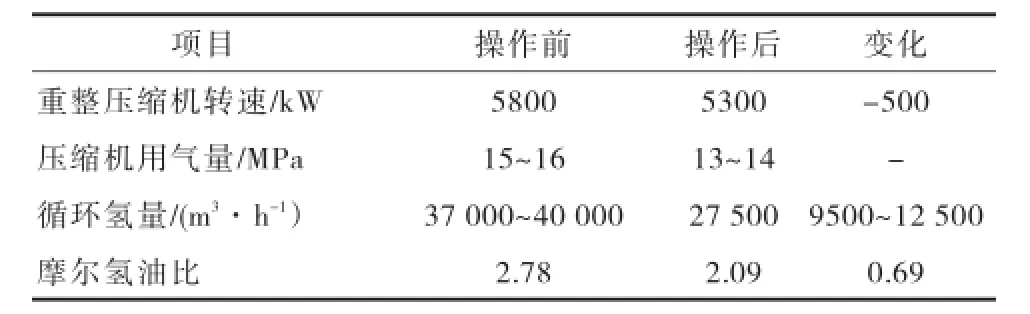

60 × 104t/a 連 續 重 整 裝 置 重 整 反 應 氫 油 比 降低,循環氫中壓蒸汽耗量降低,操作前后參數對比見表1。

表1 壓縮機調整前后參數對比

循 環 氫 量 從 37000~40000m3/h 降 低 到 27500 m3/h 后,循環氫壓縮機蒸汽耗量降低較多,蒸汽耗量從 15~16t/h 降低至 13~14t/h,蒸汽耗量總體下降約 2t/h。該方案實施后,達到了蒸汽耗量降低,裝置能耗降低的預期目的。

4 實施效果評估

即輸出蒸汽品質提高。按年運行8400h計算,裝置能 耗 降 低 201.6t標 油 , 單 位 加 工 能 耗 降 低 0.373kg標油。

4.1項目經濟效益

在 60×104t/a 連續重整裝 置上 進行的優化重整反應氫油比操作取得了良好的效果。反應氫油比降低后 ,蒸 汽耗 量降 低約 2t/h,每月可節約 1440t蒸汽。按照 1t蒸汽花費 105.411 元 計算,在未 增加任何投資的情況下,每年可降低裝置成本約182萬元。

4.2節能降耗顯著

反 應 氫 油 比 降 低 后 , 連 續 重 整 裝 置 輸 出 3.5 MPa 級蒸 汽量增加,輸出 1.0MPa 級蒸汽量減少,

5 結論

在保證產品質量的前提下,適當降低重整裝置的反應氫油比,可顯著降低循環氫壓縮機的蒸汽消耗,單位能耗隨之降低,節能減排效果顯著。

[1]陳聽寬.節能原理與技術[M].北京:機械工業出版社, 1988.

10.3969/j.issn.2095-1493.2013.010.003

2013-01-06)

胡海蘭,高級工程師,2010年畢業于華東理工大學 (安全 工 程 專 業), 主 要從事能 量 優 化 工 作 ,E-mail: 1cnhhl@163.com,地址:甘肅省蘭州市西固區清水街 17號蘭州石化公司研究院,730060。