一種電驅動雙活塞式氣體流量標準裝置的研制*

陳慧云,程 佳,黃震威,李東升,徐志鵬

(1.中國計量學院 計量測試工程學院,浙江 杭州310018;2.浙江省計量科學研究院 科研中心,浙江 杭州310013)

0 引 言

氣體流量標準裝置是指能夠提供準確氣流量值的測量設備,用于對氣體流量儀表進行檢定和校準,其主要類型有鐘罩式、pVTt 法、皂膜式、稱量法、活塞式和標準表法等,其中,鐘罩式和pVTt 法為氣體流量原級標準裝置。

活塞式氣體流量標準裝置是屬于容積法中基于動態測量原理的一類新興的氣體流量標準裝置,由于其具有精度高、流量穩定、工作壓力可調和自動控制效率高等優點,最近幾十年得到了較快發展。相對而言,國外對活塞式流量標準裝置的研究歷史較久,研究水平也較高。德國PTB 早在20 世紀90 年代就研制成功其第一套活塞裝置-活塞式高壓天然氣體積管原級標準,該裝置體積不確定度為0.02%,置換體積為0.148 2 m3,檢定流量范圍為25 ~480 m3/h,工作腔最大壓力為 90 bar[1];之后,PTB 又與德國一家公司合作開發了一種雙活塞式氣體流量標準裝置,其一缸作為工作腔,另一缸做指示用,主要用于微小流量氣體檢定,流量范圍為0.5 mL/h~5 L/h,在0.1~5 L/h 的流量范圍內,其流量的不確定度為0.05%。此外,意大利也有較高水平的活塞裝置:IMGC-CNR 成功研制了一套1 200 L 的大型活塞式氣體流量標準裝置,流量范圍為0.3~25 m3/h,當排氣量在150~800 L 范圍內時,不確定度達0.004 8%~0.001 5%[2]。國內對活塞式標準裝置的研究以中國計量科學研究院為代表,其成功研制了國內第一套活塞式氣體流量標準裝置,裝置體積流量的不確定度為0.05%,流量范圍為0.009~0.6 m3/h,活塞缸內工作壓力最高可達絕壓200 kPa。

現有的活塞式氣體流量標準裝置均采用單工作腔的設計,檢定流量上限受工作腔容積限制。為了解決這一問題,本文提出并研制了一種電驅動雙活塞式氣體流量標準裝置。

1 檢定原理

雙活塞式氣體流量標準裝置的結構簡單,如圖1 所示。裝置有1#、2#兩個活塞系統,兩者結構相同。單個活塞系統由活塞缸、盤形活塞、導向桿、滾珠絲桿、聯軸器、溫度傳感器、壓力傳感器和伺服電機等組成;2 個活塞系統的出氣管路匯成一條管道,該管道后端接音速噴嘴安裝架;在待檢音速噴嘴下游管道上依次安裝真空壓力表和真空泵。2 個活塞缸內各自布有溫度傳感器;活塞缸底部安裝有壓力傳感器。

檢定過程中,活塞的運動分為加速、勻速和減速3 個階段。首先,活塞位于零點位置,開啟真空泵,使噴嘴達到臨界狀態,編碼器輸出脈沖數清0。啟動1#活塞,使其以穩定的加速度加速到能產生所需流量的速度,之后,進入勻速運行狀態;勻速運行一段時間后,檢定開始。當1#編碼器輸出脈沖數達到設定值時,控制1#活塞進入減速運行狀態;同時,啟動2#活塞,使其以相同的加速度加速,此時,兩缸共同產生標準流量的氣體。1#活塞減速到0 后,往回運動到0 點位置等待下一次運行;2#活塞加速到相同的速度時進入勻速階段,如此交替使用2 個活塞系統,直至檢定結束。檢定過程中,要求壓力波動控制在規定的范圍內,否則,本次檢定失敗,改變速度后再次檢定。

圖1 雙活塞式氣體流量標準裝置示意圖Fig 1 Schematic diagram of double-piston gas flow standard device

2 檢定模型

由于整個檢定過程中工作腔內氣體壓力控制在規定的較小范圍內,氣體溫度的變化忽略不計,故一般可以認為標準裝置內的氣體密度不變,設為ρ;活塞的運行距離通過采集編碼器輸出脈沖結合脈沖當量得到,則標準裝置產生的標準質量流量qms為

其中,Sp1為1#活塞橫截面積,m2;Sp2為2#活塞橫截面積,m2;Xn為1#活塞第n 次運行其編碼器反饋的有效脈沖數,n=1,2,3,…;Xm為 2#活塞第 m 次運行其編碼器反饋的有效脈沖數,m =1,2,3…;δ 為脈沖當量,mm/脈沖;t 為檢定時間,s。

氣體密度ρ 由下式得到

其中,RH 為氣體相對濕度,%RH,可以由濕度傳感器測量得到;pb為氣體溫度條件下飽和蒸汽壓,Pa,可通過查表得到;R 為通用氣體常數(8.314 J/mol·K);M 為氣體的摩爾質量,kg/mol(對于空氣為28.97 g/mol);Z 為氣體壓縮因子;p,T 分別為氣體絕對壓力、絕對溫度,Pa,K;k 為濕空氣修正系數。

根據噴嘴的檢定規程,待檢噴嘴的流出系數為

其中,qmn為通過臨界流噴嘴的臨界質量流量,kg/s;d 為臨界流噴嘴喉部直徑,m;Cd為臨界流噴嘴的流出系數;C*為臨界流函數;p0,T0分別為臨界流噴嘴入口處的滯止壓力和滯止溫度,Pa,K。

但是,由查表和經驗公式計算得到的臨界流函數C*值只對不含CO2的干空氣才有效,當使用噴嘴測量未經干燥的大氣空氣時,其質量流量會受到不可忽略的影響[3]。在這種情況下,應使用下式給出的質量流量修正因子進行修正

式中 qmd為不含CO2的干燥空氣的質量流量;XCO2為空氣中CO2的摩爾分數,如果未知,可用 0.000 4;A =0.127 828τ3- 0.789 422τ2+ 1.631 66τ - 1.128 18;B =-0.000 288 729π2- 0.001 910 22π + 0.005 695 36 -,其中,τ =T0/Tc,T0為噴嘴入口處滯止溫度,臨界溫度Tc=132.530 6K;π=p0/pc,p0為噴嘴入口處滯止壓力,臨界壓力pc=3.786 MPa。

根據氣體連續性方程,有

由于噴嘴前滯止壓力與活塞缸內的氣體壓力差較小,計算時可忽略[4],故上式轉化為

3 裝置硬件設計

裝置的硬件可分為機械結構和相關硬件設備兩部分。該雙活塞裝置的硬件設備主要包括上位機、PLC、擴展AI模塊、伺服電機、伺服電機驅動器、編碼器、變送器、閥門、限位開關等,其硬件設計框圖如圖2 所示。

圖2 系統硬件設計框圖Fig 2 Design block diagram of system hardware

3.1 PLC 的選擇

由于該雙活塞裝置涉及雙軸的同步控制,2 個活塞運行同步性好壞決定了檢定成功與否。為了達到較好的同步性,需要PLC 有足夠快的掃描速度。最終選用西門子公司S7-1200 系列的 CPU1214C,其布爾量運算執行速度為0.1 μs/指令,有 14 路數字量輸入、10 路數字量輸出、2 路模擬量輸入、6 個高速計數器(HSC)和2 路高速脈沖輸出(PTO)。

3.2 閥門的選擇

該裝置共有5 處使用閥門,分別為1#活塞系統進氣口、出氣口,2#活塞系統進氣口、出氣口,被檢噴嘴下游管道處,其中前4 處采用電控閥門,第5 處采用手動球閥。由于裝置中工作介質為氣體,但電磁閥工作時會產生較多熱量,對整個工作腔內的氣體狀態產生極大影響,故裝置上所有電控閥門均采用氣控閥。氣控閥的開/關由先導室中先導氣的通/斷控制,不涉及電源和線圈等發熱部件。為每一個氣控閥對應配備一個電磁閥,電磁閥控制氣控閥中先導氣的通斷。

3.3 電機的選擇

與步進電機相比,伺服電機具有高速性能好,低速運行平穩,動態響應時間短,實現了位置、速度和力矩的閉環控制等優點。此外,伺服電機自帶編碼器,通過采集編碼器的反饋脈沖,結合脈沖當量,可以直接得到活塞運行距離。綜合考慮了市場上各種電機品牌和型號,最終選用松下A5系列伺服電機。

3.4 其他硬件設備

裝置中所有變送器的輸出信號均選擇4~20 mA 的標準信號,經A/D 轉換后進入PLC,參與計算和控制。行程開關直接與 PLC 的 DI 口連接。PLC 里的高速計數器(HSC)采集伺服電機編碼器輸出脈沖,作為活塞運行距離的依據;伺服電機驅動器接受脈沖串輸出(PTO)發出的脈沖控制電機運行。

4 裝置軟件設計

4.1 上位機檢定系統設計

上位機由LabVIEW 虛擬儀器實現,主要完成檢定界面的設計搭建、參數設定輸入、相關公式計算、過程壓力溫度數據記錄繪制、檢定結果記錄存儲和數據查詢等,其結構圖如圖3 所示。

圖3 上位機檢定系統結構圖Fig 3 Calibration system structure diagram of upper computer

1)相關參數設定模塊:分為三部分:a.裝置參數設置:包括活塞直徑和變送器參數等,這部分內容一旦設定好,除非裝置有改動;否則,固定不變;b.檢定過程參數設置:檢定時間、檢定延時、背壓比最大值和壓力波動范圍,檢定延時是指從關閥到檢定開始的延遲時間;c.被檢噴嘴信息設置:主要包括噴嘴型號規格、噴嘴生產廠家、噴嘴出廠編號、噴嘴喉徑和噴嘴出廠名義流量,其中,前3 個信息作為歷史檢定結果的查詢條件,后2 個信息用于相關公式計算。

2)檢定過程監控模塊:檢定過程監控模塊是上位機程序中最重要的部分,主要分為四部分,分別是相關參數數值實時顯示、活塞位置與工作腔壓力圖線顯示、相關狀態位顯示和檢定過程執行按鈕。裝置根據噴嘴的名義流量結合當前溫度壓力值計算出建議流量,活塞以能產生建議流量的速度運行;若檢定過程中壓力超限,活塞急停,輸入下一個建議流量;若檢定過程符合要求,記錄下檢定結果和過程數據。

3)數據管理模塊:利用LabVIEW 數據庫訪問工具包LabSQL 對檢定數據進行存儲、查詢等操作,查詢條件可以是“檢定時間”、“送檢廠家”、“檢定人員”、“噴嘴型號”、“噴嘴編號”和“檢定結果”中的一項或幾項,輸入的查詢條件越多,查詢結果越準確。選中需要的記錄,點擊“生成報表”,調用相應子程序將信息傳遞到指定目錄下的報表模板中,并可根據需要將報表保存到任一路徑下。

4.2 下位機控制系統設計

下位機的核心是PLC,其主要完成的任務是:活塞缸內溫度、壓力和濕度數據采集;接收上位機指令完成電機啟/停控制、活塞運動控制和閥門開/關控制等。該裝置采用的西門子S7-1200 相對于S7-200 增加了對運動控制的組態,可以在PLC 中創建一個工藝對象-“軸”,利用其專用的指令塊,編程實現對活塞加速、勻速、減速、剎車和急停等運動的控制。

5 重復性實驗

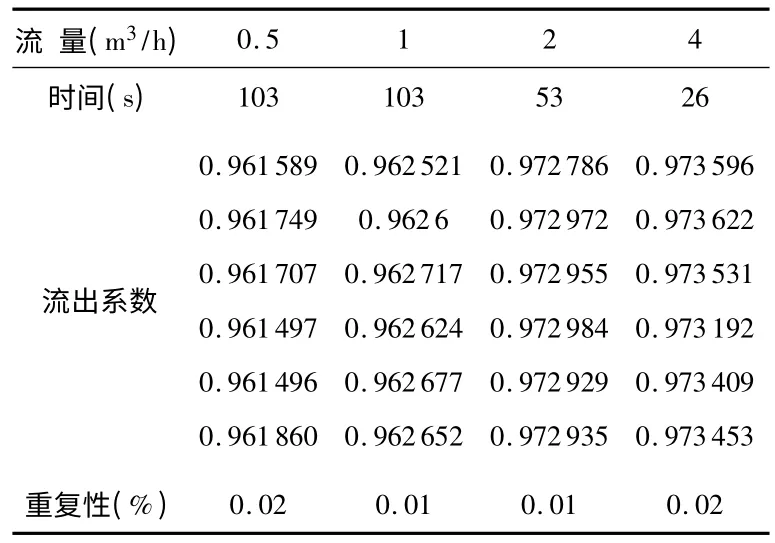

影響流出系數的不確定度因素很多,但主要影響因素只有3 項,按不確定度貢獻大小排列,分別是溫度測量、活塞標準體積(即活塞面積和活塞位移測量)、流出系數的重復性引入的不確定度[5]。對該雙活塞式氣體流量標準裝置進行重復性實驗,結果如表1 所示。從實驗結果可以看出:該裝置重復性優于0.05%。

表1 標準裝置的重復性實驗Tab 1 Experiments of repetitiveness of standanrd device

6 結束語

電驅動雙活塞式氣體流量標準裝置不僅繼承了傳統活塞裝置結構簡單、精度高、流量穩定、工作壓力可調和自動控制效率高等優點,而且提高了活塞式氣體流量標準裝置的檢定流量上限。實驗結果顯示:其重復性優于0.05%,可以用于臨界流流量計的檢定。

[1] 錢成文,王惠智.國外天然氣的計量和檢定技術[J].油氣儲運,2005,24(6):38 -42.

[2] Alasia F,Cignolo G.Design criteria for a 1200-liter capacity piston prover for primary gas volume and flowrate measurements[C]∥ The 4th IMEKO Flow Measurement Conf,Australia,1985:123 -128.

[3] JJG 620-2008,臨界流文丘里噴嘴檢定規程[S].

[4] 王 池,李 旭,王東偉,等.活塞式氣體流量標準裝置性能試驗[C]∥中國計量測試學會流量專業委員會全國流量計量學術交流會論文集,2002:127 -132.

[5] 金 嵐,陳賞順,沈文新.低雷諾數臨界流噴嘴的校準不確定度評定[J].工業計量,2011,21(4):56 -58.