大馬鐵路七里溝特大橋64 m預(yù)應(yīng)力混凝土簡支箱梁設(shè)計

歷 付

(鐵道第三勘察設(shè)計院集團有限公司,天津 300142)

1 概況

大馬鐵路七里溝特大橋位于山區(qū)深谷地段,橋高68 m,全橋采用簡支梁結(jié)構(gòu),高墩部分采用12-64 m簡支箱梁,節(jié)段預(yù)制移動支架拼裝施工。本橋位于11‰坡道上,平面為直線及R=800 m曲線,設(shè)計活載為中-活載,行車速度120 km/h,主橋部分具有橋梁高、跨度大、曲線半徑小的特點。

2 結(jié)構(gòu)形式

2.1 主梁構(gòu)造

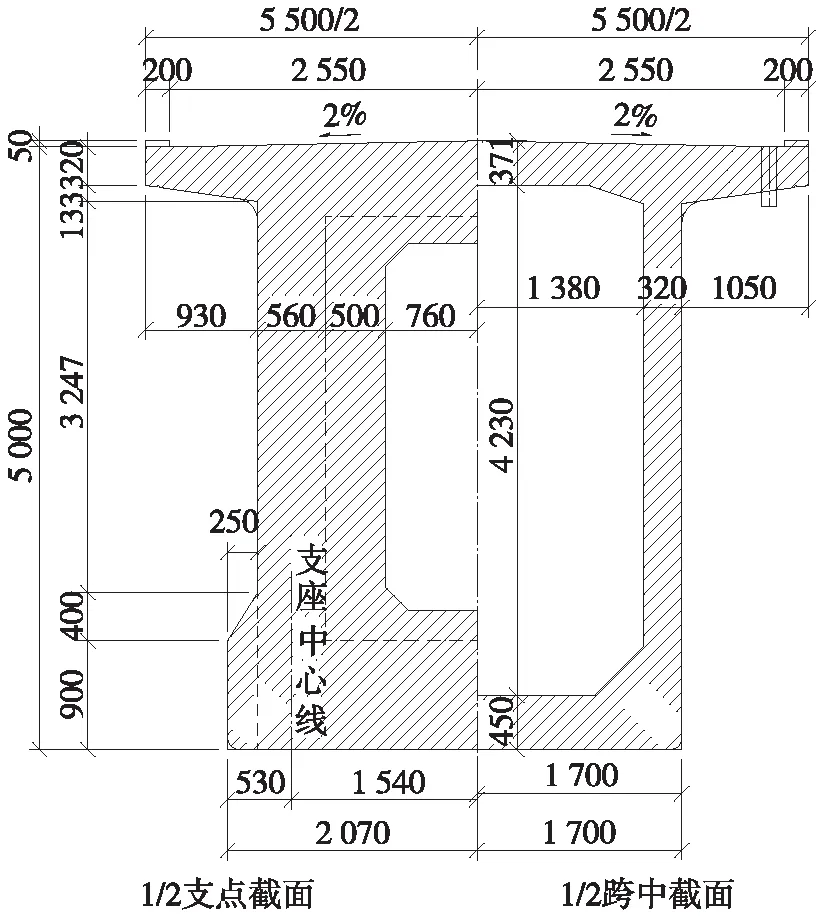

本設(shè)計為移動支架拼架法預(yù)應(yīng)力混凝土單線箱梁,梁場預(yù)制梁段,造橋機拼接梁段,現(xiàn)場澆筑濕接縫,張拉預(yù)應(yīng)力鋼束聯(lián)成整體。梁全長66.2 m,計算跨度為64.0 m,截面梁高5.0 m,支座中心至梁端1.1 m。截面采用單箱單室、等高度、直腹板形式,箱梁頂寬5.5 m,底板寬度為3.40 m。為滿足支座板放置要求,支點處底板寬加寬至4.14 m。頂板厚均為320 mm,腹板厚320~560 mm,按折線變化,底板厚由跨中的450 mm變化至梁端的900 mm。全聯(lián)在支座、跨中和約1/4跨處共設(shè)置5個橫隔板,隔板厚度:支座處1.15 m,跨中和1/4跨處0.5 m。橫隔板設(shè)有孔洞,供檢查人員通過。箱梁兩側(cè)腹板與頂?shù)装逑嘟惶幫鈧?cè)均采用圓弧倒角過渡,橋面兩側(cè)設(shè)人行道,人行道寬為1.05 m,截面形式見圖1。

2.2 預(yù)應(yīng)力體系

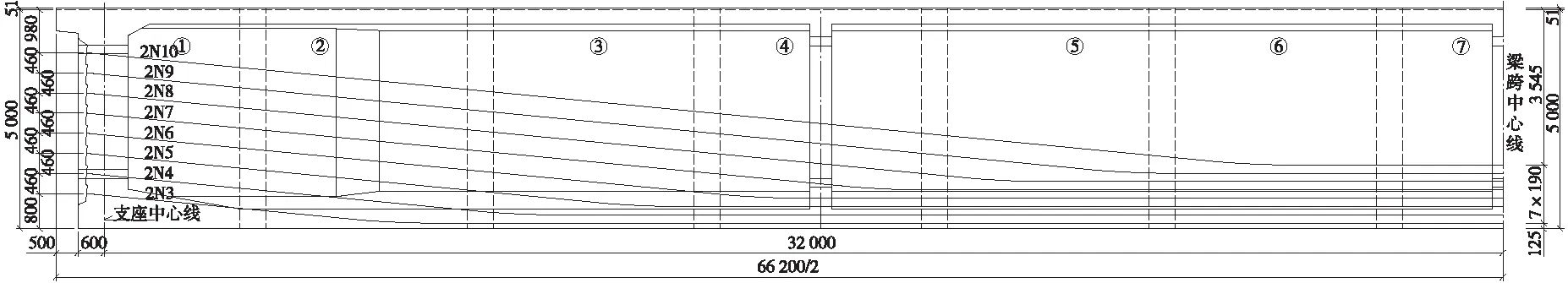

本梁采用單項預(yù)應(yīng)力體系,即沿梁縱向施加預(yù)應(yīng)力,縱向預(yù)應(yīng)力鋼束采用抗拉強度標準值為1 860 MPa的高強低松弛鋼絞線,公稱直徑15.2 mm,其技術(shù)條件應(yīng)符合GB/T5224—2003標準。設(shè)計過程中對預(yù)應(yīng)力鋼束的布置形式和采用規(guī)格進行了分析比較,最終確定腹板束采用16束13-7φ5,排成一列,通長布置,錨下張拉控制應(yīng)力為1 230 MPa;底板束采用12-7φ5,錨下控制應(yīng)力為1 230 MPa;錨固體系采用OVM系列。鋼束布置見圖2。

圖1 箱梁截面構(gòu)造(單位:mm)

3 計算分析

3.1 縱向計算

梁部縱向計算采用BSAS軟件建立有限元模型,進行強度、抗裂計算,模擬各施工階段和運營階段工況,計算各施工階段及運營階段各截面的內(nèi)力、應(yīng)力和變形。梁部縱向劃分為44個單元,計算時模擬施工工藝,各個節(jié)點均設(shè)置支撐,完成梁段拼裝,張拉第一批鋼束,加載部分二期恒載;然后拆除節(jié)點處的支撐,張拉剩余鋼束,最后施工剩余的全部二期恒載。

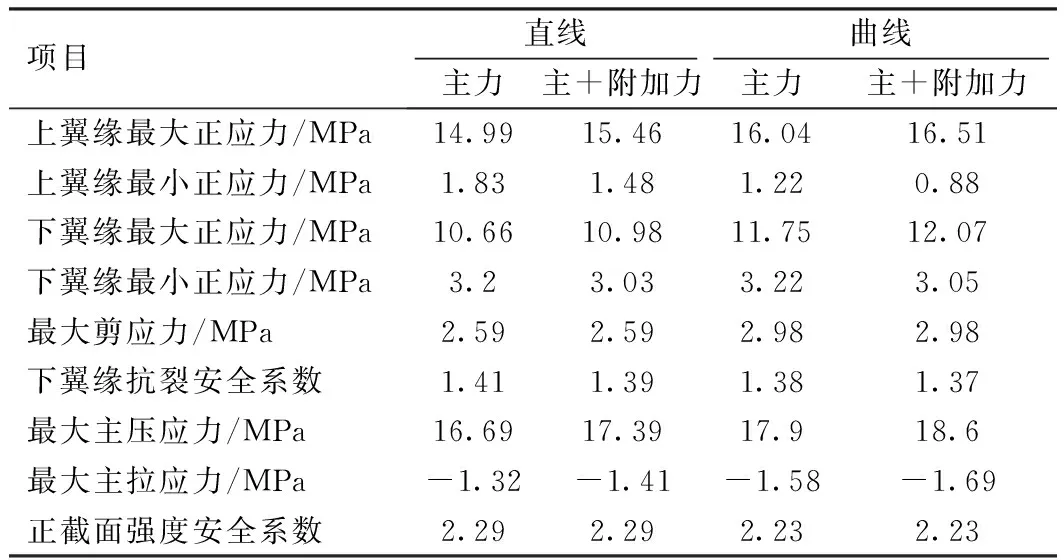

設(shè)計中考慮了溫度荷載的影響,梁體按均勻升溫25 ℃、降溫25 ℃計算,運營階段非線性溫度變化,按頂板升溫5 ℃考慮。各項指標均滿足規(guī)范要求,如表1所示。

圖2 縱向鋼束布置(半立面)(單位:mm)

項目直線曲線主力主+附加力主力主+附加力上翼緣最大正應(yīng)力/MPa14.9915.4616.0416.51上翼緣最小正應(yīng)力/MPa1.831.481.220.88下翼緣最大正應(yīng)力/MPa10.6610.9811.7512.07下翼緣最小正應(yīng)力/MPa3.23.033.223.05最大剪應(yīng)力/MPa2.592.592.982.98下翼緣抗裂安全系數(shù)1.411.391.381.37最大主壓應(yīng)力/MPa16.6917.3917.918.6最大主拉應(yīng)力/MPa-1.32-1.41-1.58-1.69正截面強度安全系數(shù)2.292.292.232.23

3.2 橫向計算

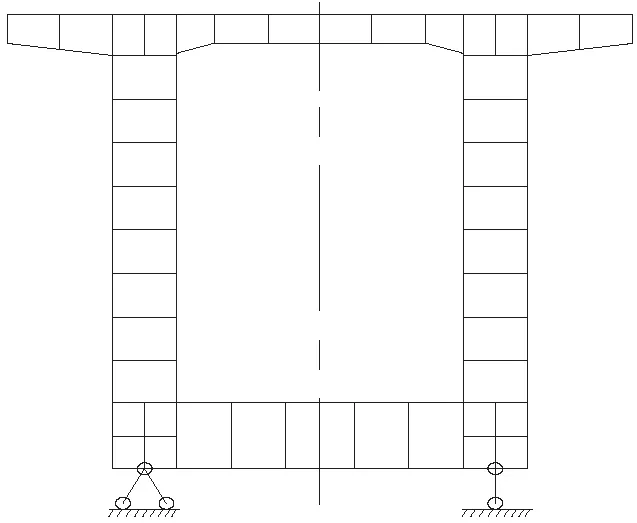

箱梁橫向采用平面梁單元建立有限元模型,選取跨中和梁端支座處兩個關(guān)鍵截面,縱向單位長度,模擬支撐腹板中心線下緣的閉合框架結(jié)構(gòu)進行受力分析。計算荷載:結(jié)構(gòu)自重、二期恒載、特種活載、溫度變化和收縮徐變等,箱梁計算模型見圖3。通過橫向計算確定本橋橫向不需設(shè)置橫向預(yù)應(yīng)力,僅配置普通鋼筋即可滿足要求。

圖3 平面框架法有限元模型

3.3 車橋耦合動力仿真分析

本橋為單線簡支梁、曲線半徑R=800 m,橋墩高68 m,整體剛度小,曲線半徑小,需對橋梁結(jié)構(gòu)的動力性能進行詳細分析。采用空間有限元程序來建立七里溝特大橋12孔64 m簡支箱梁的動力分析模型。

具體建模時采用空間粱單元來模擬上部主梁及橋墩,橋墩和主梁之間的連接通過主從約束和剛臂模擬;將樁基礎(chǔ)剛度值等效到承臺底,進行動力仿真計算,橋面二期恒載作為均布質(zhì)量分配到橋面梁體單元中。動力仿真計算全橋模型共有節(jié)點798個,粱單元773個。

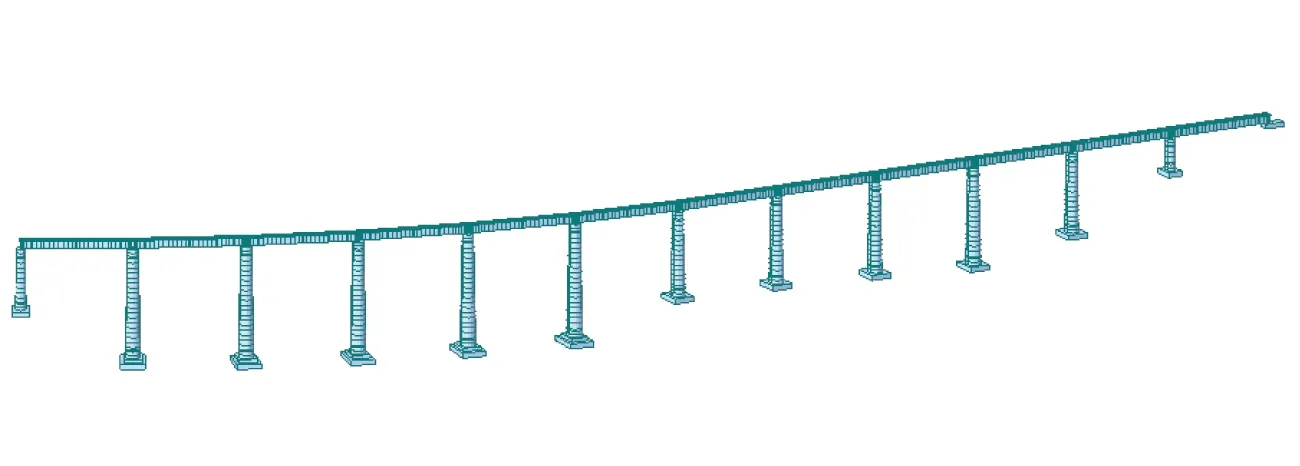

七里溝特大橋12-64 m簡支箱梁的動力分析模型分別如圖4、圖5所示。

圖4 七里溝特大橋12-64 m簡支箱梁動力仿真分析模型(平面)

圖5 七里溝特大橋12-64 m簡支箱梁動力仿真分析模型(立體)

采用空間有限元建立其全橋動力分析模型,對其自振特性進行了計算;并對該橋在C80貨車作用下的車橋空間耦合振動進行了分析,評價了該橋的動力性能以及列車運行安全性與平穩(wěn)性。其主要結(jié)論如下。

(1)橋梁自振特性分析

七里溝特大橋14號墩—馬方臺之間12孔64 m簡支箱梁:全橋梁-墩體系一階橫彎頻率0.599 Hz,主梁一階豎彎頻率為2.055 Hz。橋梁動力性能根據(jù)橋梁動力響應(yīng)分析結(jié)果進行評價。

(2)橋梁振動性能

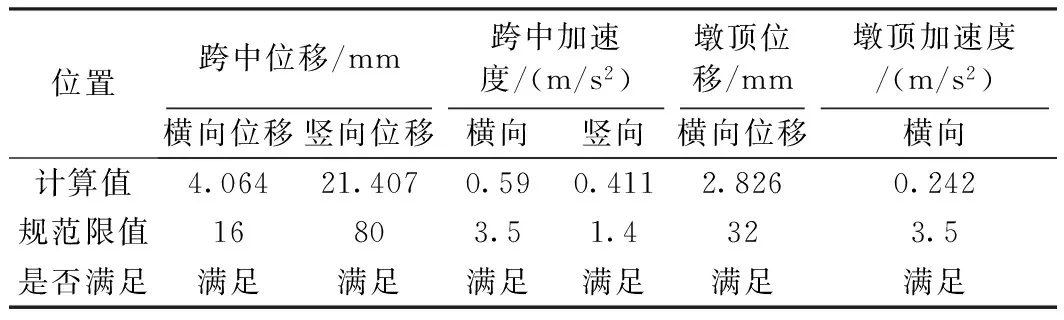

在C8貨車以速度80~120 m/h運行時,簡支梁動力分析結(jié)果如表2所示。

表2 橋梁動力響應(yīng)分析結(jié)果

可見,在C80貨車作用下,七里溝特大橋14號墩—馬方臺之間12孔64 m橋梁豎向和橫向振動加速度及振動位移均小于規(guī)范規(guī)定的限值,說明橋梁的振動性能良好。

(3)列車行車安全性

在C80貨車以速度80~120 km/h范圍通過七里溝特大橋14號墩—馬方臺之間12孔64 m簡支箱梁時,重車與空車的脫軌系數(shù)、輪重減載率、輪軌橫向力等安全性指標均在限值以內(nèi)。

(4)列車運行平穩(wěn)性

在C80貨車以速度80~120 km/h范圍通過七里溝特大橋14號墩—馬方臺之間12孔64 m簡支箱梁時,重車與空車豎向和橫向平穩(wěn)性均達到“優(yōu)良”。

動力分析表明,新建鐵路大路西至馬柵線七里溝特大橋14號墩—馬方臺之間12孔64 m簡支箱梁在C80貨車以速度80~120 km/h通行時,行車安全性和舒適性滿足要求,其動力性能符合要求。

4 施工工藝

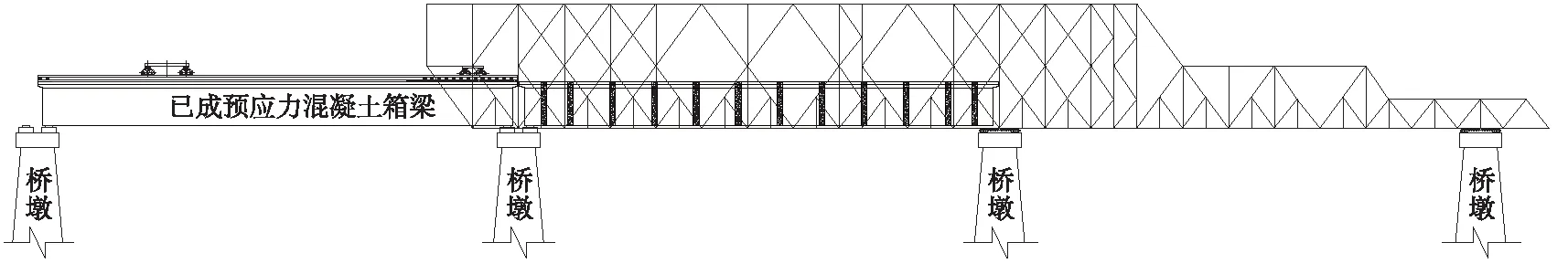

本橋橋高68 m,跨度較大,橋梁施工為本橋難點。一孔64 m單線簡支箱梁重約1 246 t,如果采用整孔預(yù)制架設(shè)施工難度很大,且需要特殊設(shè)計大噸位運梁、架設(shè)設(shè)備,如果采用支架現(xiàn)澆,支架高空作業(yè)不穩(wěn)定,風險大,且工期較長,對縮短工期不利。為了彌補上述工藝的不足,本橋研究采用節(jié)段預(yù)制拼裝法施工,這種工藝在架設(shè)設(shè)備、工程質(zhì)量控制、縮短施工工期、減低成本等方面具有明顯優(yōu)勢。

節(jié)段預(yù)制拼裝法采取化整為零的措施,將梁體分為若干小段預(yù)制,以減輕吊裝重量,再通過特制造橋機將各階段拼裝而成,此方法大大縮短了架設(shè)工期,降低了施工成本。本梁分為13節(jié)段,最大階段長4.6 m,最大吊裝重量100t,梁段間通過0.6 m寬濕接縫連接。節(jié)段預(yù)制拼裝法對現(xiàn)場施工質(zhì)量控制要求較高,要求梁段預(yù)制28天后方可進行吊裝架設(shè),梁段吊裝方式采用鋼棒插入吊裝孔吊裝的方式,應(yīng)保證吊裝時各吊點受力均衡。梁段拼裝施工中應(yīng)采用先縱向調(diào)整,后橫向調(diào)整,再豎向調(diào)整,依次反復(fù)循環(huán)調(diào)整過程,保證梁段精確就位,然后進行濕接縫澆筑、張拉預(yù)應(yīng)力等,完成整孔梁架設(shè)施工。節(jié)段拼裝施工見圖6。

圖6 節(jié)段拼裝施工方法

[1]TB10002.1—2005鐵路橋涵設(shè)計基本規(guī)范[S]

[2]TB10002.3—2005鐵路橋涵鋼筋混凝土和預(yù)應(yīng)力混凝土結(jié)構(gòu)設(shè)計規(guī)范[S]

[3]TB10005—2010鐵路混凝土結(jié)構(gòu)耐久性設(shè)計規(guī)范[S]

[4]李小珍.高速鐵路列車—橋梁系統(tǒng)耦合振動理論及應(yīng)用研究[D].西南交通大學,2000