卡片多工位級進模設計

寶爍模具(上海)有限公司(201323)金龍建

一、工藝分析

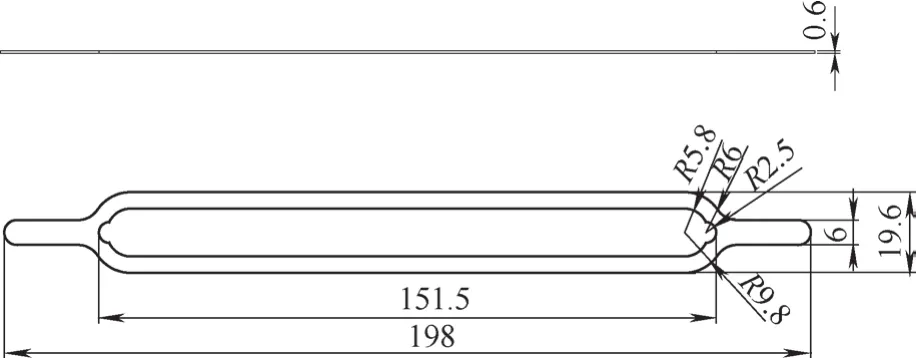

圖1所示為家用電器安裝卡片,材料為SPTE(馬可鐵),料厚為0.6mm,該零件形狀簡單,尺寸要求并不高,外形狹長,長198mm,寬19.6mm,是一個純沖裁的沖壓件。舊工藝采用一副復合模并用條料進行沖壓,雖然模具結構簡單,制造成本低,但凸凹模的刃口壁厚較單薄,容易崩裂,導致維修頻率較高。沖壓時,條料用手工放置生產效率低,難以實現自動化。隨著年產量的增長,采用復合模沖壓滿足不了大批量的生產,決定設計一副多工位級進模來滿足大批量生產,其沖壓工藝為先沖出帶料的導正銷孔,再沖切中部異形孔廢料及沖切外形廢料等工序。

圖1 卡片

二、排樣設計

為簡化模具結構,降低制造成本,提高材料利用率,保證帶料傳遞的穩定性及降低模具的故障和返修的幾率,擬定了如下兩個排樣方案。

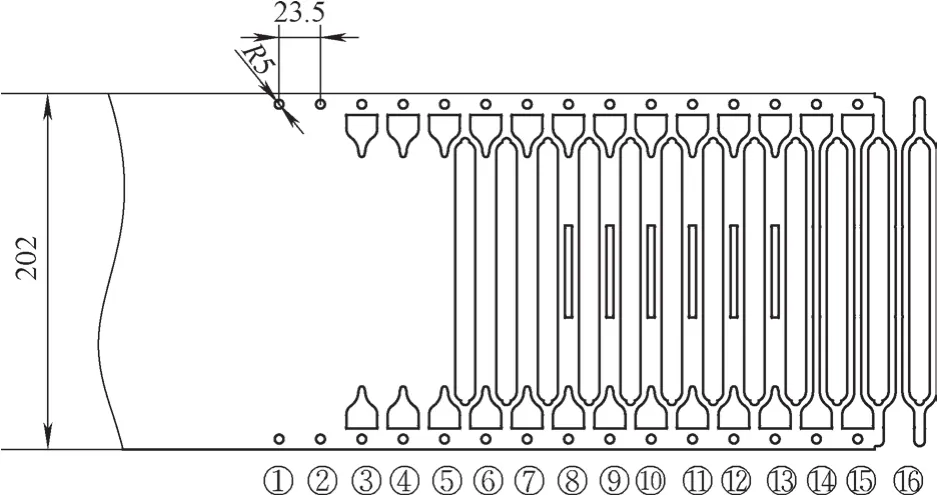

(1)方案1 采用等寬雙側載體的單排排列方式。如圖2所示,料寬為202mm,步距為23.5mm。共16個工位:即工位1為沖導正銷孔;工位2為空工位;工位3為沖切兩端異形廢料;工位4為空工位;工位5、6為沖切中部異形孔廢料;工位7為空工位;工位8為沖切中部長方形孔廢料及設置模內送料機構;工位9~13為設置模內送料機構;工位14為沖切中部兩個長方形孔廢料;工位15為空工位;工位16為沖切兩端載體(零件與載體分離)。該排樣零件與零件之間采用分段切除廢料的方式,把復雜的形孔分解成若干個簡單的形孔。沖壓出的零件平直、毛刺方向統一,但模具制造相對復雜,加工成本高,材料利用率低(材料利用率為32.11%)。

圖2 方案1排樣圖

(2)方案2 零件與零件之間采用無廢料搭邊的單排排列方式。如圖3所示,此方案大大縮小了步距,還由于采用零件的本體作為帶料的載體來傳遞各工位之間的沖裁、切斷工作,有利于帶料的穩定送進。

料寬為200mm,步距為19.6mm,共16個工位:即工位1為沖導正銷孔;工位2為空工位;工位3~8為設置模內送料機構;工位9為空工位;工位10、11為沖切中部異形孔廢料;工位12為空工位;工位13為沖切兩邊廢料;工位14、15為空工位;工位16為切斷(零件與載體分離)。

最后(工位16)工位用切斷刀將零件與零件之間切斷分離,使分離后的零件出件順暢,但零件整體毛刺方向不統一。該模具制造簡單化,加工成本低,材料利用率高(材料利用率為38.88%)。

對以上兩個方案的分析,考慮到該零件形狀簡單,尺寸要求不高,零件裝配時對毛刺方向沒有特殊的要求。結合模具制造成本及材料利用率等方面,最終選用方案2較為合理。

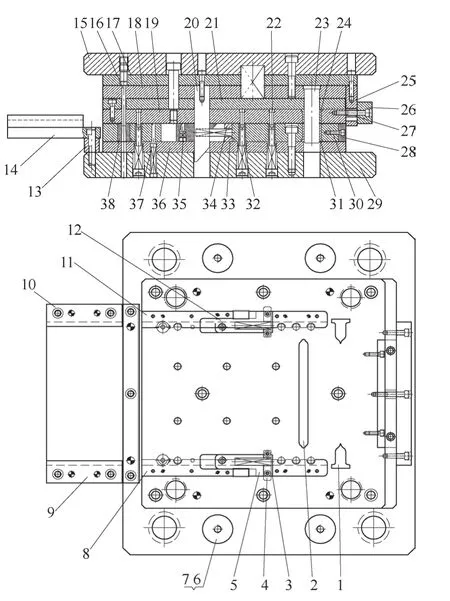

三、模具結構特點及沖壓動作

卡片多工位級進模結構如圖4所示,該模具結構簡單,設計巧妙,在模具內部配有對稱同時進行的模內送料機構來實現自動化生產。這樣既能夠獲得較高的生產效率,又能夠減小設備投資,降低產品成本。

1.模具結構特點

(1)空工位設計 該模具空工位較多,共有11個空工位:工位2空工位為帶料導正用;工位3~8空工位是為了模內送料機構而留;工位9、12、14、15空工位是為了增加模具的強度。

(2)切斷凸模設計 在級進模中最后一工位切斷凸模一般是用來切斷載體的廢料,但該模具的切斷凸模25是用來切斷零件與零件之間的分離作用。這樣一來對切斷凸模與卸料板及凹模板的間隙配合要求較高,該模具在切斷凸模的右邊安裝有擋板,使切斷凸模在其中間滑動,從而提高切斷的精度。通常該切斷凸模設計成平刃口,那么會對切斷凸模所產生的側向力較大,為減少切斷時所產生的側向力,通常把平刃口切斷凸模改為斜刃口,如圖5所示。開始沖壓時可以讓切斷凸模再低點先接觸切斷凹模,隨著上模繼續下行,再慢慢地進行全部切斷工作(如同剪板機的工作原理),同時也減輕了沖裁力。

圖4 模具結構圖

圖5 切斷凸模

(3)模內送料設計 模內送料裝置是一種結構簡單、制造方便、造價低的自動送料裝置,其共同特點是靠送料桿拉動工藝孔,實現自動送料,這種送料裝置大部分使用在有搭邊、且搭邊具有一定強度的沖壓自動生產中,在拉料桿沒有拉住搭邊的工藝孔時,帶料需靠手工送進。在多工位級進模沖壓中模內送料通常與導正銷配合使用才能保證準確送料步距,該模具的送料裝置由上模直接帶動,安裝在上模的斜楔20帶動下模滑塊5、12進行送料。

其工作過程:先由手工送進幾個沖件,當能使送料桿35進入工藝孔鉤住搭邊位置時才可自動送進,在上模帶動斜楔20向下運動時,斜楔推動滑塊5、12向右移動,帶料在送料桿35的帶動下向右送進,當斜楔20的斜面完全進入滑塊5、12時,送料完畢(此時材料被向右移動一個步距),此后止動桿37停止不動,上模繼續下行使凸模再進行沖壓。當模具回程時,滑塊5、12及送料桿35在彈簧力的作用下向左移動復位,使帶斜面的送料桿35跳過搭邊進入下一個工藝孔位完成一次送料,而帶料在導料板及止動桿37的作用下不能退回,靜止不動。如此循環,達到自動間歇送進的目的。模內送料裝置的送料運動,一般是在上模下行時進行,因此送料過程必須在凸模接觸帶料前送料結束,保證沖壓的帶料定位在正確的沖壓位置上。

2.沖壓動作

將原材料寬200mm、料厚0.6mm的卷料吊裝在料架上,通過整平機將送進的帶料整平后再用手工將帶料送入模具的導料板內,直到帶料的頭部覆蓋2個φ5.0mm的導正銷孔凹模刃口,這時進行第一次沖2個φ5.0mm的導正銷孔;依次進入第二次將帶料導正(第二次為空工位);進入第三次為止動桿鉤住帶料的工藝孔,這時帶料只能向前送,不能向后退;進入第四次為空工位。此次沖壓后不再用手工送料,當模具回程時滑塊5、12及送料桿35在彈簧力的作用下向左移動復位,使帶斜面的送料桿35跳過搭邊進入下一個工藝孔,而帶料在導料板及止動桿37的作用下不能退回,靜止不動;進入第五次沖壓時(第五次為空工位),在上模帶動斜楔向下運動,斜楔20推動滑塊5、12向右移動,帶料在送料桿的帶動下向右送進,當斜楔的斜面完全進入滑塊時,送料完畢(此時材料被向右移動一個步距),此后止動桿37停止不動,上模繼續下行再進行沖壓;第6~9次為空工位;進入第10、11次為沖切中部異形孔廢料;第12次為空工位;進入第13次為沖切兩邊廢料;第14、15次為空工位;最后(第16次)為切斷(零件與載體分離),使分離后的零件從右邊滑下。

四、結語

該模具結構簡單,配有模內送料機構來實現自動沖壓,較適合沒有在壓力機上配自動送料器也能實現自動化生產,經實踐證明,既能夠獲得較高的生產效率,又能夠減小設備投資,降低產品成本,有效地提高了經濟效益。