油田新型節能皮帶應用實例分析

陳磊 史士峰(中國石油天然氣集團公司節能技術監測評價中心)

大慶油田主要機械采油設備為抽油機、螺桿泵和電泵,其中游梁式抽油機為主要類型,皮帶是游梁式抽油機的重要組成部分之一,它與齒輪減速器一起構成抽油機的傳動裝置,進而實現從電動機到曲柄軸的動力傳遞和減速[1]。在生產過程中,由于各種因數的影響——載荷過大,皮帶質量不過關,四點未成一線——導致皮帶傳動效率降低,皮帶摩擦增大,最終導致皮帶斷裂,嚴重影響生產。頻繁地更換皮帶不僅增加工人的勞動強度,也增加了生產成本。為了節能降耗,油田上推出一種新型節能皮帶,通過其傳動原理分析、功率損耗分析和現場實際分析,驗證了新型節能皮帶的適用性,對油田生產具有一定的指導意義。

1 皮帶傳動

皮帶傳動主要由主動輪、從動輪和張緊在輪上的皮帶組成,皮帶被張緊在帶輪上,這時所受的初拉力,使皮帶與帶輪的接觸面間產生壓力。當主動輪運轉時,皮帶與帶輪接觸面的摩擦力拖動從動輪一起轉動,進而傳遞一定的運動和動力。

根據皮帶傳動的特點,帶傳動可以分為摩擦帶傳動和嚙合帶傳動[2]。

1.1 摩擦帶傳動

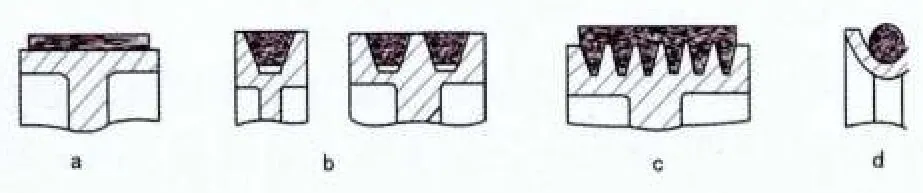

摩擦帶傳動是依靠帶與帶輪之間的摩擦力傳遞運動的。按帶的橫截面形狀不同可分為四種類型,見圖1。

圖1 帶傳動的類型

1)平帶傳動。平帶的橫截面為扁平矩形(圖1a),內表面與輪緣接觸為工作面。常用的平帶有普通平帶(膠帆布帶)、皮革平帶和棉布帶等,在高速傳動中常使用麻織帶和絲織帶。其中以普通平帶應用最廣。平帶可適用于平行軸交叉傳動和交錯軸的半交叉傳動。

2)V帶傳動。V帶的橫截面為梯形,兩側面為工作面(圖1b),工作時V帶與帶輪槽兩側面接觸,在同樣壓力FQ的作用下,V帶傳動的摩擦力約為平帶傳動的三倍,故能傳遞較大的載荷。

3)多楔帶傳動。多楔帶是若干V帶的組合(圖1c),可避免多根V帶長度不等,傳力不均缺點。

4)圓形帶傳動。橫截面為圓形(圖1d),常用皮革或棉繩制成,只用于小功率傳動。

1.2 嚙合帶傳動

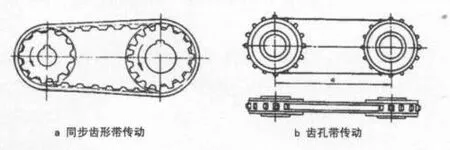

嚙合帶傳動依靠帶輪上的齒與帶上的齒或孔嚙合傳遞運動。嚙合帶傳動有兩種類型,見圖2。

圖2 嚙合帶傳動

1)同步帶傳動[3]。利用帶的齒與帶輪上的齒相嚙合傳遞運動和動力,帶與帶輪間為嚙合傳動沒有相對滑動,可保持主、從動輪線速度同步(圖2a)。

2)齒孔帶傳動。帶上的孔與輪上的齒相嚙合,同樣可避免帶與帶輪之間的相對滑動,使主、從動輪保持同步運動(圖2b)。

同步帶傳動具有傳動比恒定、不打滑、效率高、初張力小、對軸及軸承的壓力小、速度及功率范圍廣、不需潤滑、耐油、耐磨損以及允許采用較小的帶輪直徑、較短的軸間距、較大的速比,使傳動系統結構緊湊的特點。

2 油田常用皮帶應用

2.1 普通帶

油田主要應用的是普通的窄V帶,皮帶輪也為無齒輪。該皮帶使用時間不長,易斷裂,季節適應性也不強。傳動效率也不是很高。

2.2 新型節能皮帶

目前油田新進一種高傳動效率新型復合材料的皮帶,該皮帶屬于同步傳送帶。該帶使用壽命比較長,傳動效率較高,能夠適應季節性變化。

3 現場應用情況

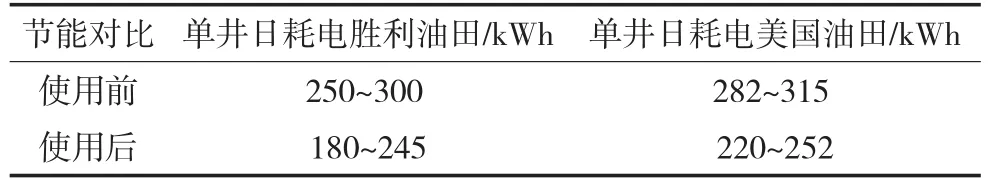

新型節能皮帶在國內外應用也比較廣泛,具體應用節能情況見表1。

表1 節能皮帶應用情況

為了驗證高效節能型復合傳動帶的現場應用情況,選取了不同生產條件下的生產井進行分析,采用單一變化量的同步對比測試方法,進而分析皮帶的節能效果。

3.1 皮帶壽命分析

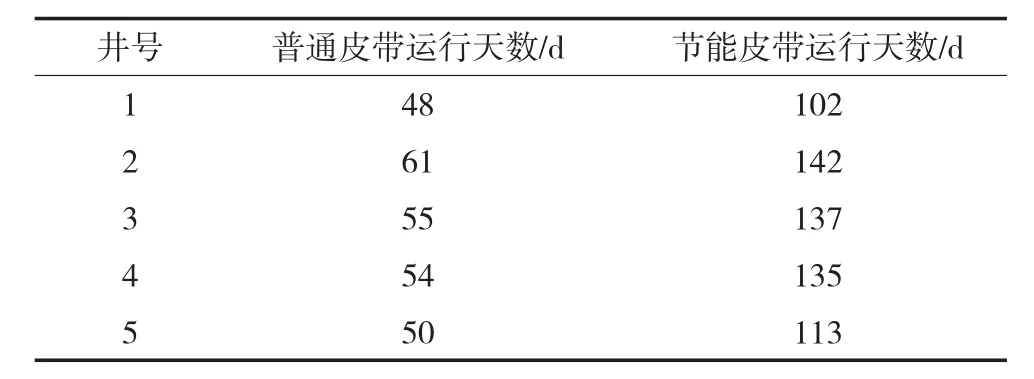

相同井況下(產液量相同、動液面相同、沉沒度相同、沖速相同等),分別安裝普通皮帶與節能皮帶,考察皮帶的使用壽命,具體數據見表2。

表2 皮帶運行情況

從表2可以看出,試驗區塊普通皮帶的使用壽命為54d,節能皮帶平均使用壽命為126d,在相同條件下節能皮帶比普通皮帶更結實耐用。

3.2 節電率分析

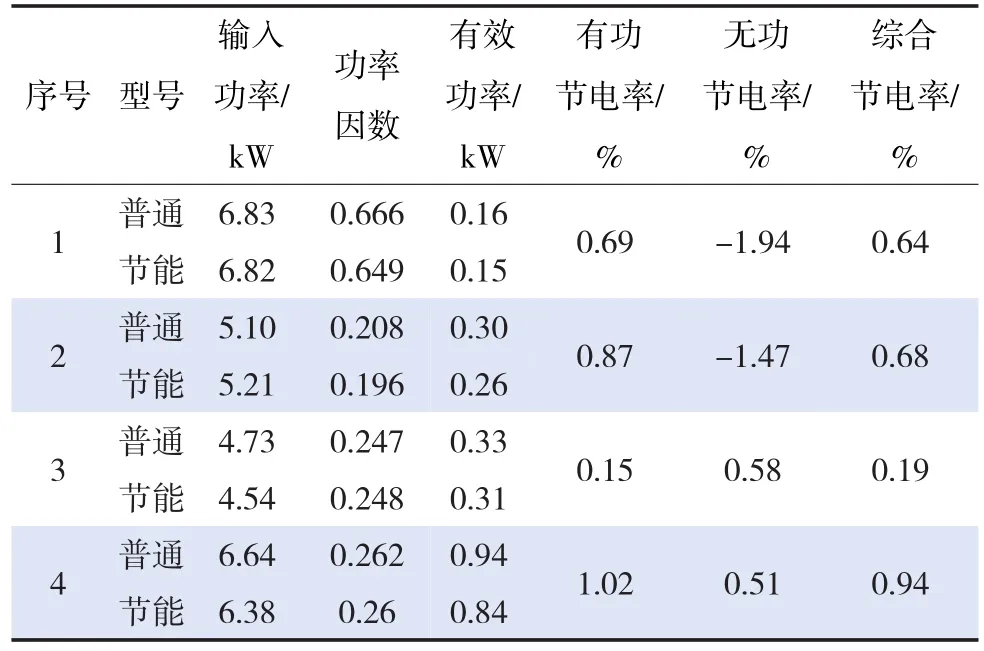

在相同井況下(產液量相同、動液面相同、沉沒度相同、沖速相同等),分別安裝普通皮帶與節能皮帶,考察節能皮帶的節電率。具體數據見表3。

表3 皮帶節電率分析

從表3可以看出試驗區塊平均有功節電率為0.73%,綜合節電率為0.74%。從考察的實驗井上看,節能皮帶總體比普通皮帶一年節約530kW電量。

3.3 經濟分析

如果普通皮帶一組按800元、新型節能皮帶按1000元計算時:一年內普通皮帶平均更換6次,費用為4800元,新型節能皮帶更換3次,費用為3000元,平均一年單口井節約1800元。

4 結論

◇新型節能皮帶為同步帶傳動,傳動效率高;

◇新型節能皮帶使用壽命更長;

◇新型節能皮帶比普通皮帶更節電;

◇新型皮帶單口井年節約1800元。

[1]楊可楨,程光蘊.機械設計基礎[M].北京:高等教育出版社,98-100.

[2]郜云飛,吳曉東,金潮蘇.游梁式抽油機皮帶傳動效率分析[J].石油鉆探技術,2002,30(6):45-47.

[3]史海峰.抽油機傳動效率與負載變化規律研究[J].石油鉆探技術,2004,30(5):35-37.

[4]李玉等.游梁式抽油機動力學仿真方法的研究[J].石油鉆探技術,2001,20(4):48-51.