基于FLUENT的齒輪泵內流場分析

許燕,郭津津,劉杰

(天津理工大學機械工程學院,天津300384)

齒輪泵是液壓系統中應用比較廣泛的容積式液壓泵。它是通過兩個相互嚙合的齒輪的連續轉動產生密封容積變化,以實現連續的吸油和排油過程,齒輪泵具有結構簡單、自吸能力強、對油液不敏感等比較突出的優點,但齒輪泵也存在由于其結構特點造成的徑向力不平衡,困油現象及泄漏的缺點,并且這種缺點導致了流量脈動大,乃至整個液壓系統噪聲高。

FLUENT是CFD(Computational Fluid Dynamics)軟件中相對成熟和運用較為廣泛的商業軟件,它可以模擬和分析復雜幾何區域內的流體流動和熱傳現象,并且可以支持多種網格。作者利用流體分析及工程仿真軟件FLUENT對外嚙合齒輪泵的內流場進行數值模擬,分析其內流場的壓力場與速度場,觀察由于齒輪泵本身結構所產生的泄漏、氣蝕以及困油現象。

1 幾何模型的建立

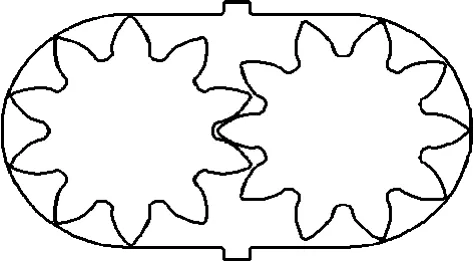

因為齒輪是對稱的旋轉體,所以只對外嚙合齒輪泵進行二維建模,該齒輪泵的二維平面圖由CAXA建立,如圖 1所示。

圖1 CAXA建模

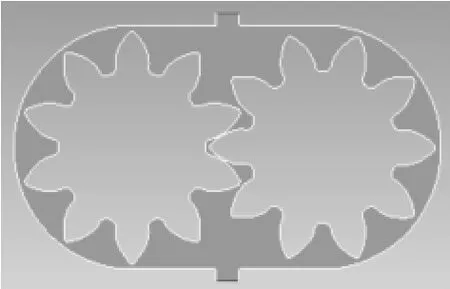

齒輪主要參數:齒數為10,模數為3 mm,壓力角為20°,變位系數為0.5,工作額定壓力為2.5 MPa。然后導入到專業的CAE前處理軟件ICEM CFD中,以完成齒輪泵模型的前處理和網格劃分,網格化分的有限元模型如圖2所示。計算網格采用了非結構化網格,這種網格易于做網格自適應,該模型網格類型為三角形網格,網格數和節點數目可通過Check獲得,并生成Mesh文件。

圖2 有限元模型

2 基于FLUENT的求解

2.1 與網格相關的設置

將Mesh文件導入到FLUENT二維求解器中,根據實際要求,選擇適當的網格尺寸比例,并檢查網格尺寸,保證最小網格單元必須不為負,否則需要重新劃分網格。

2.2 設置求解器模型

(1)選擇計算模型

由于齒輪泵中左右齒輪存在相對運動,因此為非定常問題,即流動要素是隨時間發生變化的,所以在時間項 (time)中選擇非定常流動 (Transient);它是在湍動能方程的基礎上,引入一個湍動耗散率ε的方程,形成了k-ε雙方程模型。

計算模型選擇標準的k-ε模型,其參數值分別為:

C1=1.44,C2=1.92,Cu=0.09

σk=1.0,σε=1.3

(2)材料及邊界條件的設置

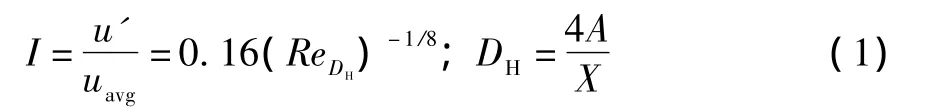

流動介質選擇自帶數據庫中的Fluid-oil-liquid。設置邊界條件時,進口設定為Pressure inlet,保持總壓和靜壓都為零,選擇Turbulence的方式為Intensity and Hydraulic Diameter。對于湍流強度I,小于或等于1%的為低強度湍流,大于10%的為高強度湍流;齒輪泵模型一般設置參數Turbulence為5%、Hydraulic Diameter計算式如式 (1)所示,為0.004 m;出口設定為Pressure outlet,壓力為2.5 MPa,其他設置同進口。

式中:A為過流斷面面積;X為濕周 (過流斷面與固體壁面的交線);DH為水力直徑。

(3)動網格參數的設置

由齒輪泵的工作原理決定了兩工作齒輪的相對轉動,然而當多個物體之間存在相對旋轉運動時,簡單地轉換參考坐標系顯然不能解決問題,所以需要采用動物網格技術,根據邊界或物體的運動,變形更新和重新構建計算域的網格。

動網格技術應用于計算邊界運動問題,即流域邊界運動引起流域形狀隨時間變化的流動情況。在計算之前首先要給定體網格的初始狀態,在邊界發生運動或變形后,其計算域的網格重新劃分是在FLUENT內部自動完成,而邊界的運動可以通過邊界函數來定義,也可以用UDF函數來定義,文中在該外嚙合齒輪模型中選擇了邊界函數 (Profile)來定義兩齒輪的運動,如圖3所示;并在Dynamic mesh中選擇動網格重新構建的計算方法,選擇彈性光順法和局部網格重劃分,其中局部網格重劃分是對彈性光順法的補充,以免出現由于邊界移動過大,出現網格嚴重歧變或網格體積為負的情況。

最后通過求解器的設置進行求解,然后對于仿真結果作進一步分析。

圖3 齒輪運動的定義

3 仿真結果分析

(1)對于壓力場的分析

圖4所示為齒輪泵的壓強分布云圖。對兩齒輪嚙合處放大,可以觀察出,齒輪泵的嚙合過程與退出嚙合過程中出現局部高壓及局部真空。局部高壓使齒輪泵軸承承受周期性的壓力沖擊,并且導致油液發熱;局部真空使得油液中的氣體分離形成空穴,在高壓沖擊、高溫作用下導致齒輪表面損毀形成氣蝕現象;這種由于封閉容積大小的變化導致的壓力沖擊和氣蝕現象對泵的正常工作十分有害;在設置進口壓力為零,出口壓力為2.5 MPa,轉速為1 500 r/min的條件下,齒輪內部最低壓強達到-1.58 MPa。

圖4 壓強分布云圖

(2)速度場及泄漏分析

外嚙合齒輪泵的容積效率較低,其原因存在三條油液泄漏途徑:①沿端面間隙泄漏;②沿齒頂圓周的徑向間隙泄漏;③通過嚙合處的間隙由高壓腔向低壓腔的間隙泄漏,而效率又是衡量液壓泵工作性能的主要指標。

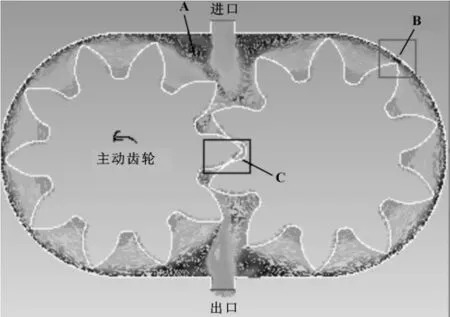

觀察二維速度矢量場如圖5所示。

圖5 速度矢量圖

可知齒輪泵內腔存在沿齒頂圓周的徑向間隙泄漏以及嚙合處由高壓腔向低壓腔的間隙泄漏。在速度矢量圖中的A處由于齒輪內部流道的變化迫使改變了內部的液壓油的流速大小或者流動方向,或是兩者兼而有之,從而干擾了液體的正常運動,產生了撞擊、漩渦等現象,這樣會使齒輪端面受到沖擊,減少嚙合齒輪的使用壽命,另一方面還會造成能量的損失;圖中B處,根據速度矢量圖,在近壁面速度矢量的方向表明沿齒頂圓周和泵體之間的徑向間隙會產生泄漏;同理C處的速度矢量圖表明了嚙合處由高壓腔向低壓腔會產生間隙泄漏,并且最大流速發生在兩齒輪嚙合處,最大速度達到69.93 m/s,會對齒面造成嚴重損害。

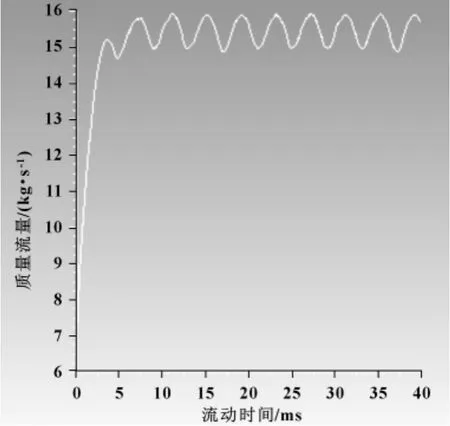

(3)齒輪泵的流量脈動分析

通過模擬不同轉速時齒輪泵的質量流曲線,可以發現齒輪泵的脈動特性是其固有特性,但不同轉速下脈動頻率不同,以1 500 r/min為例,其脈動曲線如圖6所示。

圖6 n=1 500 r/min時的流量脈動曲線

它是由齒輪泵本身的結構特點所造成的。齒輪泵的流量脈動和壓力脈動所產生的脈動頻率與整個系統的固有頻率相近或相同時會造成整個系統的共振,所以在液壓系統工作時需要嚴格控制,否則對整個液壓系統的各組成元件會造成嚴重損壞。

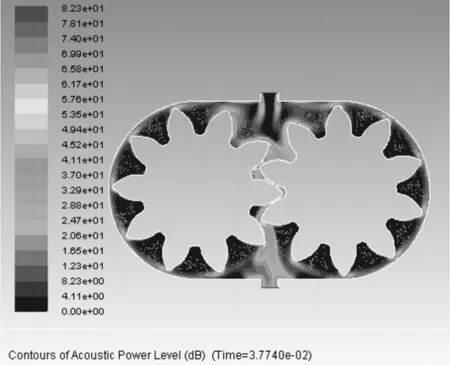

(4)噪聲分析

通過加入寬頻模型 (Broadband Noise Sources),模擬齒輪泵在一定轉速下的噪聲特性,轉速為1 500 r/min時的噪聲特性如圖7所示,該轉速下的噪聲極大值為82.25 dB。

圖7 n=1 500 r/min時的噪聲

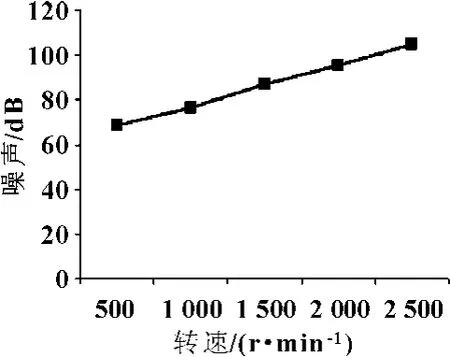

表1列出了齒輪泵在500、1 000、1 500、2 000、2 500 r/min不同轉速下的噪聲極值,可以發現,隨著轉速的增加,噪聲也隨之增加,這是不滿足工業發展要求的。

表1 噪聲與轉速的關系

圖8 噪聲與轉速的關系圖

4 結束語

利用FLUENT軟件對外嚙合齒輪泵的內流場進行分析,得出結論:

(1)流體分析軟件FLUENT能夠直觀地分析出齒輪泵本身結構所造成的流量脈動,分析脈動周期,為避免系統振動提供參考。

(2)FLUENT軟件可以計算出最大流速、最大噪聲,最高壓強及局部真空以及氣蝕氣穴產生的位置,為齒輪泵的優化奠定了實踐基礎。

(3)對于現階段齒輪泵研究的重點即低噪聲齒輪泵的研究提供了數值模擬。

總之,通過流體分析軟件FLUENT的應用,可以為齒輪泵的結構優化奠定一定的理論基礎。從而可以實現液壓元件的可視化分析。

【1】黃健,劉振俠,張麗芬,等.端面間隙對齒輪泵性能影響的數值模擬研究[J].機床與液壓,2011,39(7):36-38.

【2】馮新糧,郭津津.基于CFD的離心通風機蝸殼型線結構性能分析[J].流體機械,2009(8):21-24.

【3】郜立煥,唐曉陽等.齒數對齒輪泵流量脈動特性影響的分析[J].機床與液壓,2011,39(3):71-72.

【4】解寧,劉杰,郭津津.基于FLUENT與正交實驗法的二通插裝閥性能與結構優化[J].組合機床與自動化加工技術,2011(9):106-108.

【5】陳英,荊寶德,王義強.外嚙合齒輪泵內泄漏理論模型的建立及參數優化[J].機床與液壓,2007,35(10):108-110.

【6】韓占忠,王敬,蘭小平.FLUENT—流體工程仿真計算實例與應用[M].北京:北京理工大學出版社,2004.

【7】于勇.Fluent:入門與進階教程[M].北京:北京理工大學出版社,2008.

【8】HOU Xianjun,JIN Xue,LIU Zhen.Flow Field Analysis and Improvement of Automobile Water Pump Based on FLUENT[J].Computational Intelligence and Software Engineering,2009(12):1-4.