酸霧捕集器濾芯清洗總結

倪安新

(浙江善高化學有限公司,浙江 寧波 315801)

為了提高氯氣品質,降低濃硫酸消耗,浙江善高化學有限公司2006年更換傳統的含硅油玻璃纖維棉除霧器,采用高效的孟山都布林克除霧器,原來的7只浸硅油玻璃棉水霧捕集器和4只浸硅油玻璃棉酸霧捕集器由5只孟山都布林克除霧器替代,其中,Ⅰ、Ⅱ期2只布林克水霧捕集器;Ⅲ期1只布林克水霧捕集器;Ⅰ、Ⅱ期和Ⅲ期各1只酸霧捕集器。經過幾年的運行,除水霧、酸霧的效率高,系統工藝穩定、操作簡便。

1 酸霧捕集器清洗前存在的問題

孟山都除霧系統的工藝操作比較簡單。酸霧捕集器濾芯捕集的霧滴靠重力作用匯集至塔底,每班排酸2次(6 h/次)。從排酸視鏡觀察,每個酸霧捕集器排酸量約為五百毫升,排酸時間大約四十五秒。

2006年至今,水霧捕集器一直比較正常,沒有清洗和檢修過。酸霧捕集器N5202C在2007年7月和2010年7月進行過清洗,2007年7月清洗比較成功,從氯中含水的指標來分析比較正常,排酸情況也與原來相近。2010年7月清洗時,由于濕度比較大,而且較長時間沒有開車通氯,造成過濾內芯的鋼絲附件腐蝕脫落,修復后,Ⅲ期的酸霧捕集器排酸情況基本恢復正常,但排酸情況較差,氯中含水約為120×10-6。另一只酸霧捕集器N5202B于2011年7月第一次清洗,是由于遭受酸浸泡,酸泥粘附在過濾內芯上,使酸霧捕集器壓差增大到0.03 MPa,排酸情況較差,而且氯中含水達到380×10-6,無法正常運行。

2 除酸霧系統清洗過程

2.1 除酸霧器交出及清洗準備

排凈酸霧捕集器內硫酸,用壓縮空氣吹掃系統和管路,當氣體含氯分析值小于1 mg/m3時,則氯處理系統氯氣置換合格。吊出除霧元件,對除霧元件檢查是否破損,及決定是否應包扎,制作6 000 mm× 750 mm×750 mm方槽1只(利舊)、?558 mm平板封頭法蘭1只、9.8 kPa柱U型壓力計1只、10 m2左右換熱器1臺 (借用)、?50 mm加布橡膠管30 m左右、腳手架、2 t吊葫蘆1只、無泡洗滌劑等常用材料若干。

2.2 除酸霧濾芯元件清洗

(1)在清洗槽中,配制0.5%碳酸鈉溶液(300 kg碳酸鈉固體)混合均勻。

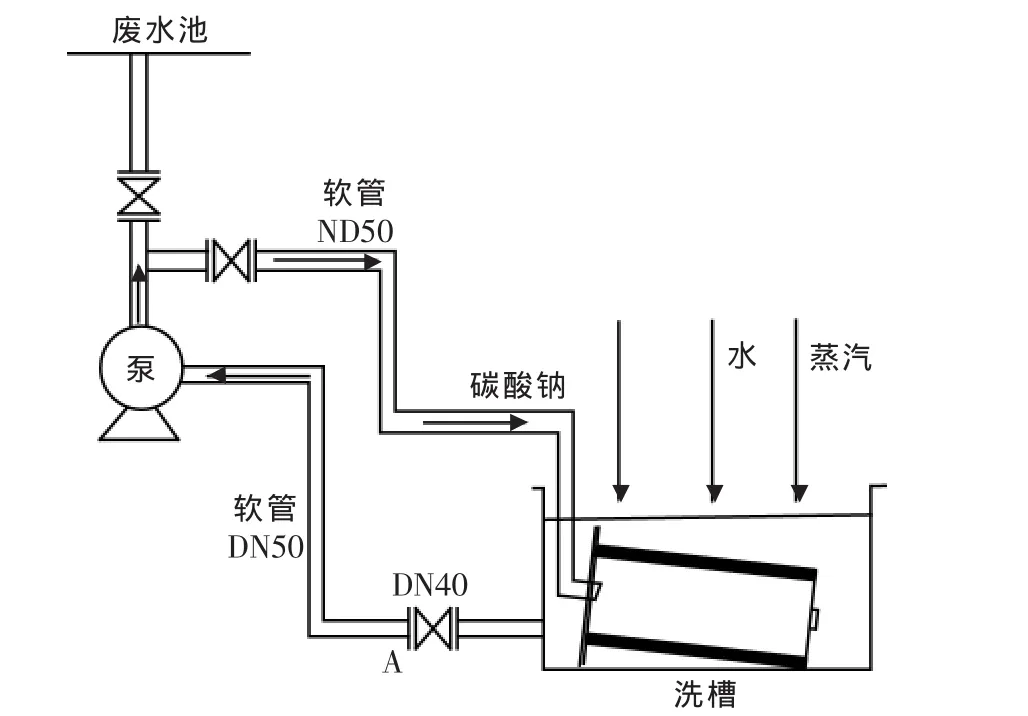

圖1 清洗酸霧流程示意圖

(2)將除霧元件浸泡在槽子中,用0.5%碳酸鈉溶液中和纖維床(吸收濃硫酸)的酸性。根據pH值的變化,加入碳酸鈉溶液保持清洗液pH值大于8。清洗至四小時左右后,裝上大法蘭,將槽內清洗液用泵打入除霧元件內芯至溢流,便于將除霧元件纖維棉內硫酸由內而外壓出來。打空槽內污水,再換干凈碳酸鈉溶液清洗。

(3)在第2步驟的清洗過程中,需要調整清洗濾芯的位置,用壓縮空氣攪拌清洗液,鼓泡,反復清洗5~8 h,清洗液pH值穩定在7~8,結束循環。

(4)更換清水,加入少量無泡洗滌劑(堿性),(用蒸汽加熱至82~93℃)清洗原件,同時,用刷子刷洗除霧元件表面,每過一段時間,輕輕轉動除霧元件以除去粘附于原件表面的固體顆粒。熱水會使得許多粘附的有機物熔化,洗滌劑有助于除去炭和其他顆粒,清洗時間大約二小時。

(5)用熱水(用蒸汽加熱至82~93℃)噴淋清洗除霧元件內外表面,在保持水溫恒定的情況下清洗二小時左右,至除霧元件內外表面干凈無污垢止。在噴淋清洗過程中,邊用泵將有污垢的部分清洗液置換打入廢水池,邊補加清水,一定要保持溫度穩定。

2.3 除酸霧濾芯元件干燥

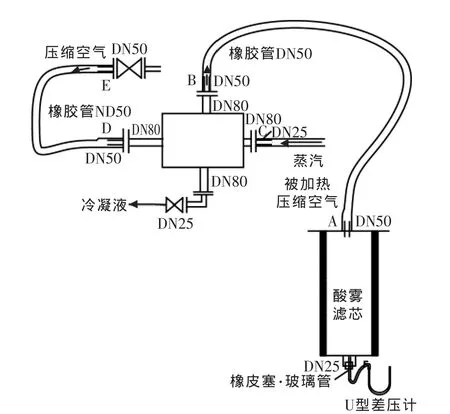

干燥酸霧流程示意圖見圖2。

(1)必須徹底干燥除盡除霧元件的水分,先瀝干,頂部裝上大的盲法蘭及DN50短節,并在短節處接入DN50壓縮空氣橡膠管,除霧濾芯橫臥在清洗槽中底部,保持開啟狀態,通入干凈的壓縮空氣,其間,轉動調整濾芯的位置至無水分滴出,大約需要八小時。

(2)在除霧元件底部,裝上DN25橡皮塞以及U型差壓計,通入加熱的壓縮空氣(70℃左右),控制吹掃空氣的壓力不宜過大,應控制為3.9~4.9 kPa,避免破壞纖維層。在吹掃過程中,除霧元件應該是豎直放置,便于水分由上而下流出,吹掃過程大約十六小時,吹干后,用白紙檢查出口空氣至沒有水分。

圖2 干燥酸霧流程示意圖

2.4 濾芯清洗、干燥的注意事項及要點

(1)清洗除酸霧濾芯的溶液必須保持為中性或者弱堿性,防止絲網骨架腐蝕。

(2)用熱水清洗除霧元件時,溫度控制為82~ 93℃,使濾芯充分溶脹,濾芯內部污垢易于脫落。

(3)清洗的污水排入廢水處理池,不得隨意排放。

(4)清洗的濾芯必須橫放,在起吊以及放下濾芯時要使中間和兩邊同時托住,上下移動保持水平。

(5)干燥用壓縮空氣須為過濾的潔凈空氣。

(6)在雨天干燥時,要及時搭建防雨棚。

(7)控制吹掃空氣的壓力為3.9~4.9 kPa,避免破壞纖維層。在吹掃過程中,除霧元件應該保持豎直。

3 清洗效果

清洗后,2個酸霧捕集器壓差恢復正常 (約0.007 MPa),排酸量每次約二百毫升,每班2次。氯中含水約為130×10-6。每噸氯氣消耗濃硫酸平均為13.5 kg/t左右,基本恢復到投運初期的狀況。