降低鹽水中硫酸根濃度的技術改造

李新民,王小敏

(中國平煤神馬集團開封東大化工有限公司,河南 開封 475003)

開封東大化工公司原有18萬t/a燒堿生產裝置。為提高進槽鹽水質量,減少硫酸根對離子膜的污染,對鹽水中硫酸根濃度升高的原因進行了分析并實施了改造措施。

1 鹽水中硫酸根濃度升高的主要原因

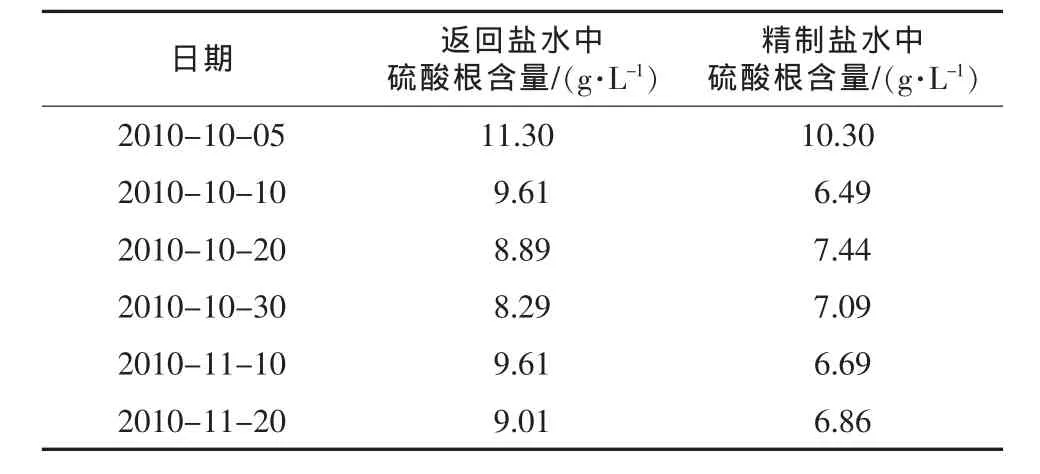

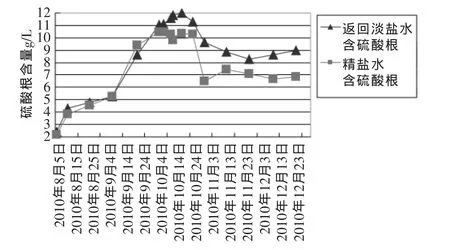

為節約能源,清潔生產,離子膜燒堿生產采用閉路循環,即由化鹽工段提供一次精制鹽水,經樹脂塔螯合樹脂二次精制合格的鹽水進入電解槽進行電解,出槽淡鹽水經脫除游離氯后返回化鹽工段重新利用。因原鹽中含有硫酸根,化鹽工段每生產1 m3鹽水會由原鹽帶入約3 kg硫酸根,且老電解返回淡鹽水脫氯加亞硫酸鈉后生成硫酸根,由返回淡鹽水帶入的硫酸根約0.22 kg/m3。8月4日隔膜系統停車后,原本由隔膜燒堿帶出系統的硫酸鹽,迅速在系統內聚集,因老化鹽工段沒有除硫酸根裝置,一次鹽水中的硫酸根開始逐漸升高,8月5日至9月20日,返回鹽水中硫酸根含量為2.4 g/L,已達11.05 g/L;精制鹽水中硫酸根含量2.16 g/L升至10.45 g/L。

2 降低硫酸根含量的方法及效果

(1)采用優質原鹽。受采購成本制約,采用優質原鹽不易實現。

(2)降低真空脫氯后淡鹽水游離氯含量,即向電解槽系統加酸,減少返回淡鹽水中游離氯含量,降低亞硫酸鈉的投加量,以降低硫酸根的含量。

(3)膜法脫硝,需投資630萬元上新裝置,且周期太長,無法解決目前生產面臨的難題。

(4)鹽水中加入氯化鋇溶液,利用鋇離子與硫酸根離子反應,生成硫酸鋇沉淀除去硫酸根。

經過論證,第四種方法比較可行。返回淡鹽水管道及加氯化鋇裝置改造完成后,9月中下旬,東道爾排出大部分飽和鹽水,9月20日,開始接收老電解工段返回淡鹽水,投加氯化鋇溶液。

隨著工藝改變,運行中出現了新的問題,由于鹽水的pH值為10~11,東道爾加入氯化鋇后在堿性條件下,氫氧根會與鋇離子發生反應生成氫氧化鋇,其與硫酸鋇相比更難于沉降,所以,不但除硫酸根效果不理想,且帶入系統的鋇離子會增加,9月30日,返回鹽水中硫酸根含量達12.02 g/L,精鹽水中硫酸根量達10.33 g/L。

3 實施新方案及其效果

經分析論證,決定分流部分返回淡鹽水到中和工段,利用該工段原有供隔膜燒堿使用的鹽水加酸調節pH值的折流槽、地池和地池泵等,將pH值控制在7.0~8.0的合格淡鹽水送往東道爾澄清桶,再加入氯化鋇溶液除硫酸根。9月30日完成管道安裝,10月1日正式投入使用,改造后,除硫酸根效果很明顯,數據見表1、趨勢圖見圖1。

表1 鹽水中硫酸根脫除效果數據

圖1 鹽水中硫酸根含量趨勢圖

4 出現的新問題及解決辦法

4.1 新問題

(1)因沒有在線檢測,pH值不易穩定控制,若pH值太低會造成設備腐蝕,太高影響除硫酸根效果。

(2)工藝改造后,僅用西道爾為5萬t/a電解供應鹽水,生產能力不足,一次精制鹽水鈣鎂含量經常超標,造成老電解工段A/B 2個碳素管過濾器頻繁反洗,運行周期由原來的48 h,降低到12 h,再降低到4 h,不但造成樹脂塔運行周期縮短,4臺電解槽槽電壓持續升高,各項物料消耗升高,且因頻繁的反洗造成過濾鹽水的大量使用,使能力不足的老化鹽系統更加難以維持,開始惡性循環。

4.2 解決辦法

(1)在中和加酸調節pH值后的折流槽出口,安裝pH值在線檢測計,及時發現問題及時調節,確保鹽水pH值穩定。

(2)降低老化鹽工段鹽水生產量,不足的鹽水暫時由新化鹽工段補充供應,確保一次鹽水質量合格,生產穩定運行。

5 經濟效益估算及遺留問題

5.1 經濟效益估算

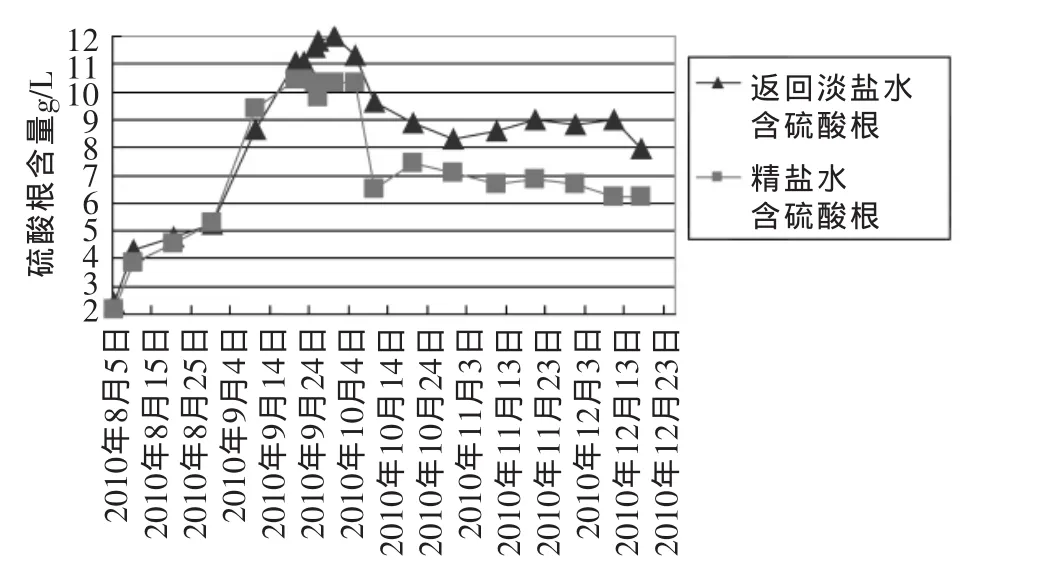

(1)精鹽水中硫酸根已從10月初的10.3 g/L降低至6.3 g/L,并保持穩定運行八十多天。具體運行指標見趨勢圖2。

圖2 鹽水中硫酸根含量趨勢圖

(2)老電解工段碳素管過濾器運行周期已延長至72 h反洗1次,每減少一次反洗,可以節約純水。

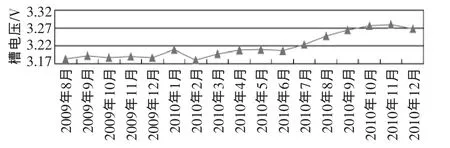

(3)A槽電壓趨勢已趨于穩定狀態,見圖3。

圖3 A槽標準電壓趨勢

(4)改造所用設備均為舊設備及管道再利用,節約500 m3澄清桶1臺、氯化鋇溶液配制槽1臺、氯化鋇溶液高位槽1臺、鹽酸高位槽1臺、折流槽1臺及離心泵2臺,合計節約費用約77萬元。

5.2 遺留問題

(1)因電流不穩定,造成進/出槽鹽水流量不穩定,直接造成脫氯系統生產難以控制。返回淡鹽水pH值極不穩定,使脫氯后鹽水中含游離氯,腐蝕碳鋼管道和設備,影響設備的使用壽命;返回淡鹽水pH值不穩定,造成化鹽工段pH值難以調節,直接影響除硫酸根效果,需解決電流穩定問題。

(2)老化鹽工段多為碳鋼管道和設備,精鹽水中鐵離子含量較高,也是影響老電解槽電壓升高的另一個因素。