高溫后活性粉末混凝土橫向變形性能

李海艷,王 英,鄭文忠

(1.哈爾濱工業大學 土木工程學院,150090 哈爾濱;2.石家莊鐵道大學 工程力學系,050043 石家莊)

混凝土橫向變形系數和體積應變反應了構件受力時的橫向變形能力和內部裂縫的發展過程.在材料彈性范圍內,橫向變形系數為一定值,定義為泊松比,泊松比是進行材料彈塑性分析的重要指標[1].我國現行 GB50010—2010《混凝土結構設計規范》中規定混凝土泊松比取0.2.ACI高強混凝土委員會報道的強度55~80 MPa混凝土的泊松比試驗結果為0.20~0.28.對高溫后普通混凝土(NSC)和高強混凝土(HSC)橫向變形性能進行研究[2-4],發現當應力不超過0.5倍峰值應力時,泊松比隨經歷溫度的升高逐漸降低,溫度達到500~600℃后,泊松比有所回升,高應力水平點對應的泊松比與溫度的關系不確定.

活性粉末混凝土(RPC)是近年來新興的一種超高強混凝土,目前,對RPC常溫力學性能的研究較多[5-6],但對其高溫后力學性能的研究較少[7-8].RPC 中摻入鋼纖維可以有效提高其力學性能[9],而聚丙烯纖維(PPF)的摻入則對RPC高溫性能有較大影響,因為PPF熔點較低為165℃,當溫度高于其熔點時,PPF熔化并在RPC內留下相互連通的孔道,為蒸汽和熱量逸出提供通道,降低RPC爆裂發生的可能性并改善其力學性能[10].為了明確不同高溫后RPC的橫向變形性能和裂縫發展過程,本文完成了180個活性粉末混凝土(RPC)棱柱體試件的高溫后單軸受壓試驗,得到了不同高溫后纖維種類和摻量不同的RPC橫向變形系數隨應力比的變化曲線,進而推得高溫后RPC體積應變隨溫度的變化規律,建立了RPC泊松比隨溫度變化的計算公式,并將常溫下RPC泊松比與普通混凝土和高強混凝土進行了對比分析.

1 試驗概況

1.1 原材料及配合比

選用P.O42.5級普通硅酸鹽水泥;SiO2質量分數94.5%,比表面積20 780 m2/kg的微硅粉;比表面積475 m2/kg的S95型礦渣粉;SiO2質量分數在99.6%以上,40~70目和70~140目的石英砂;黃褐色粉末狀FDN濃縮型高效減水劑;長度13 mm,直徑0.22 mm的高強平直鋼纖維;長度18~20 mm,熔點165℃的聚丙烯纖維(PPF).試驗包括6種配合比,分別對應單摻鋼纖維體積率為1%、2%和3%的SRPC1、SRPC2和SRPC3;鋼纖維和PPF體積摻量為2%、0.1%,2%、0.2%和1%、0.2%的 HRPC1、HRPC2 和 HRPC3.具體配合比見表1.

表1 試驗用RPC配合比

1.2 試件設計與制作

試驗采用70.7 mm×70.7 mm×228 mm的棱柱體試件,每種配比成型10組試件,分別對應10 個目標溫度(20、120、200、300、400、500、600、700、800、900 ℃),每3個試件為一組,總計180個試件,試驗數據取3個試件的平均值.

活性粉末混凝土的制備程序為:①將稱量好的石英砂、水泥、硅灰、礦渣和減水劑依次倒入混凝土攪拌機,干拌3 min;②在攪拌過程中緩慢加入稱量好的水,濕拌5 min;③均勻撒入鋼纖維和聚丙烯纖維,攪拌5 min出料.將拌合物注入鋼模,在混凝土振動臺上經高頻振動成型,標準環境下靜置24 h后拆模,而后將試件放入HJ84型混凝土加速養護箱中養護3 d,養護箱工作電壓380 V,功率3×3 kW,控溫范圍為常溫~100℃,具體養護溫度可自行設定,本試驗養護箱溫度設定為90℃.為了更貼近工程實際,將養護時間適當延長,即經高溫養護后的試件需移入標準養護室養護60 d拿出晾干,2個月后進行高溫試驗.

1.3 試驗步驟

將養護至規定齡期的試件先進行高溫試驗,目標溫度為:120、200、300、400、500、600、700、800、900℃.高溫試驗采用電爐升溫,升溫速度為4℃/min,達到目標溫度后恒溫2 h.冷卻方式為爐內自然冷卻至200℃后打開爐門冷卻至100℃,然后取出試件置于室內令其自然冷卻至室溫.

圖1 應變片粘貼布置

1.4 高溫后RPC棱柱體抗壓強度介紹

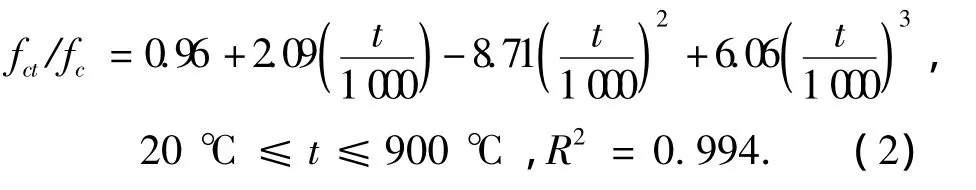

本文重點研究高溫后RPC的橫向變形性能,為了更好地理解RPC橫向變形性能隨溫度的變化情況,本節將簡要介紹高溫后RPC棱柱體抗壓強度隨溫度的變化規律.對高溫后RPC力學性能進行研究[11-12],發現經歷溫度不高于300℃時,鋼纖維RPC與混雜纖維RPC(混摻鋼纖維和PPF的RPC)相當于經歷了“高溫養護”過程,棱柱體抗壓強度較常溫時略有提高;400~700℃作用后,RPC內部損傷逐漸加重,抗壓強度近似呈線性規律降低;800~900℃后,鋼纖維強度喪失,抗壓強度較700℃時有所回升.此外,鋼纖維和PPF的摻入有效改善了高溫后RPC的力學性能.式(1)與式(2)分別給出了鋼纖維RPC與混雜纖維RPC棱柱體抗壓強度隨溫度變化的計算式.

單摻鋼纖維體積率為1%~3%的RPC:

混摻鋼纖維與PPF體積率為(2%、0.1%),(2%、0.2%)和(1%、0.2%)的 RPC:

式中:fct為溫度t作用后RPC棱柱體抗壓強度(MPa);fc為常溫下RPC棱柱體抗壓強度(MPa);t為經歷溫度(℃);R2為表征擬合精度的相關系數.

2 高溫后RPC橫向變形系數

圖2、3分別為高溫后單摻鋼纖維與混摻兩種纖維的RPC橫向變形系數(ν)隨應力比(σ/fct,應力σ與棱柱體抗壓強度fct之比)的變化曲線.由于SRPC1經500℃恒溫結束后,試件產生較寬爆裂裂紋,已沒有相對平整的表面,無法進行后續的抗壓試驗,因此,圖中只給出了SRPC1經20~400℃后的橫向變形系數曲線.從圖2、3可看出,6種不同配比的RPC所對應的ν-σ/fct曲線隨經歷溫度的升高具有相似的變化規律:經歷溫度不高于300℃時,RPC所受高溫損傷較小,隨應力比(σ/fct)的增大,橫向變形系數的變化幅度較小;400~700℃作用后,RPC變得越來越疏松,橫向變形能力增強,隨應力比的增大,橫向變形系數變化幅度明顯增大;800~900℃作用后,鋼纖維喪失作用,混凝土燒結,RPC變形能力減弱,隨應力比增大,橫向變形系數變化幅度重又減小.

圖2 高溫后單摻鋼纖維RPC橫向變形系數

圖3 高溫后混雜纖維RPC橫向變形系數

橫向變形系數較好地反映了混凝土內部裂縫的開展過程.當RPC經歷溫度不高于300℃時,纖維種類和摻量不同的RPC橫向變形系數隨應力比的變化與常溫時相比基本相同:即當σ/fct≤0.8時,縱向、橫向應變近似按比例增長,橫向變形系數基本保持不變或略有增長,說明RPC的塑性變形和微裂紋發展緩慢;當0.8<σ/fct≤0.9時,橫向變形系數有明顯增長,表示RPC內部微裂紋有較大開展,但試件表面尚無肉眼可見裂紋;當σ/fct>0.9時,橫向變形系數急劇增加,試件表面出現肉眼可見裂紋,此后,橫向應變達到極限拉伸狀態,RPC受壓破壞.

3 高溫后RPC體積應變

不同溫度作用后單摻鋼纖維和混摻兩種纖維的RPC體積應變(θ)隨應力比(σ/fct)的變化情況分別見圖4和圖5.可以看出,6種不同配比的RPC體積應變隨經歷溫度的升高具有相同的變化趨勢,體積應變臨界點所對應的應力比(σ/fct)隨溫度的升高均呈先減小后增大的變化規律.當經歷溫度低于300℃時,體積應變臨界點所對應的σ/fct比較接近,其平均值處于0.906~0.977,說明該溫度范圍內,應力比超過90%時RPC進入裂縫不穩定擴展階段;經400~700℃高溫后,體積應變臨界點所對應的σ/fct比較接近,其平均值位于0.517~0.582,表明經400~700℃作用后,荷載達到峰值荷載的55%左右進入裂縫不穩定擴展階段,這一結論對火災后結構構件的損傷評估具有重要意義.800~900℃作用后,鋼纖維基本喪失作用,RPC燒結,體積應變臨界點所對應的應力比有所提高,位于0.666~0.807.

圖4 高溫后單摻鋼纖維RPC體積應變

圖5 高溫后混雜纖維RPC體積應變

4 溫度對RPC泊松比的影響

橫向變形系數在材料彈性范圍內為一定值,該值被定義為泊松比.本文認為0.5應力比對應的橫向變形系數為RPC泊松比(μ).單摻鋼纖維和混摻兩種纖維的RPC泊松比隨溫度變化曲線見圖6.由圖6可知,單摻鋼纖維和混摻纖維的RPC泊松比隨經歷溫度的升高變化趨勢相同:20~400℃,泊松比隨經歷溫度的升高近似呈拋物線規律降低;400~600℃,隨經歷溫度的升高泊松比線性增大;600~900℃,泊松比重又減小.

由圖6還可看出,相同溫度作用后,單摻鋼纖維的RPC泊松比隨鋼纖維體積摻量的增大逐漸減小,600℃后,SRPC2對應的泊松比較SRPC3提高了5.09%左右;混摻鋼纖維和聚丙烯纖維的RPC經歷相同溫度作用后,HRPC2對應的泊松比最小,HRPC1次之,HRPC3最大,600 ℃后,HRPC1、HRPC2和HRPC3對應的泊松比分別為0.247、0.237和0.260.分析原因為,纖維約束了試件側向膨脹,減小了RPC的橫向應變,因此,對于單摻鋼纖維的RPC來說,鋼纖維摻量3%的SRPC3對應的泊松比最小,對于混雜纖維RPC來說,鋼纖維摻量2%、PPF摻量0.2%的HRPC2對應的泊松比最小.

圖6 不同纖維種類和摻量的RPC泊松比與溫度關系

5 泊松比與溫度關系擬合

鑒于單摻鋼纖維與混摻鋼纖維和聚丙烯纖維的RPC泊松比隨溫度的變化規律基本一致,二者可統一采用式(3)表達,擬合曲線與試驗數據見圖7,二者吻合較好.

圖7 不同配比RPC泊松比與溫度關系擬合曲線

式中:μ為0.5應力比所對應的RPC泊松比;t為經歷溫度;R2為相關系數.

我國現行《混凝土結構設計規范》中要求混凝土泊松比取0.2;ACI高強混凝土委員會報道的強度55~80 MPa的混凝土的泊松比試驗結果為0.20~0.28;我國鐵道科學研究院測定兩組強度為63.9 MPa和102.0 MPa的混凝土泊松比分別為0.22和0.23.本試驗得到,常溫下單摻鋼纖維的RPC泊松比為0.201左右,混摻鋼纖維和聚丙烯纖維的RPC泊松比為0.212左右,可見,活性粉末混凝土泊松比與普通混凝土和高強混凝土相比差別不大.

6 結論

1)經歷溫度低于300℃時,隨應力比(σ/fct)的增大,RPC橫向變形系數的變化幅度較小,體積應變臨界點對應的 σ/fct平均值位于0.906~0.977;400~700℃作用后,隨應力比的增大,橫向變形系數變化幅度明顯增大,體積應變臨界點對應的σ/fcT平均值位于0.517~0.582;800~900℃作用后,橫向變形系數變化幅度重又減小,體積應變臨界點對應的σ/fct平均值位于0.666~0.807.

2)由于纖維約束了試件側向膨脹,減小了試件的橫向變形,經相同溫度作用后,單摻鋼纖維的RPC泊松比隨鋼纖維體積摻量的增大逐漸減小,混摻鋼纖維和聚丙烯纖維的RPC泊松比大小順序為:HRPC3>HRPC1>HRPC2.

3)建立了高溫后6種不同配比的RPC泊松比隨溫度變化的計算式,理論曲線與試驗數據吻合較好.常溫下活性粉末混凝土泊松比為0.201~0.212,與普通混凝土和高強混凝土相比差別不大.

[1]過鎮海.混凝土的強度和變形——試驗基礎和本構關系[M].北京:清華大學出版社,1997.

[2]LAU A,ANSON M.Effect of high temperatures on high performance steel fiber reinforced concrete[J].Cement and Concrete Research,2006,36(9):1698-1707.

[3]吳波,馬忠誠,歐進萍.高溫后混凝土變形特性及本構關系的試驗研究[J].建筑結構學報,1999,20(5):42-49.

[4]肖建莊,王平,謝猛.礦渣高性能混凝土高溫后受壓本構關系試驗[J].同濟大學學報,2003,31(2):186-190.

[5]LI Li,ZHENG Wenzhong,LU Shanshan.Experimental study on mechanical properties of reactive powder concrete[J].Journal of Harbin Institute of Technology(New Series),2010,17(6):795-800.

[7] LIU Chin-tsung,HUANG Jong-shin.Fire performance of highly flowable reactive powder concrete[J].Construction and Building Materials,2009,23(5):2072 -2079.

[8]TAI Yuh-shiou,PAN Huang-hsing,KUNG Ying-nien.Mechanical properties of steel fiber reinforced reactive powder concrete following exposure to high temperature reaching 800 ℃[J].Nuclear Engineering and Design,2011,241(7):2416-2424.

[9]李海艷,鄭文忠,羅百福.高溫后RPC立方體抗壓強度退化規律研究[J].哈爾濱工業大學學報,2012,44(4):17-22.

[10]鄭文忠,李海艷,王英.高溫后不同聚丙烯纖維摻量的活性粉末混凝土力學性能試驗研究[J].建筑結構學報,2012,33(9):119-126.

[11]ZHENG Wenzhong,LI Haiyan,WANG Ying.Compressive stress-strain relationship of steel fiber-reinforced reactive powder concrete after exposure to elevated temperatures[J].Construction and Building Materials,2012,35(C):931-940.

[12]ZHENG Wenzhong,LI Haiyan,WANG Ying.Compressive behaviour of hybrid fiber-reinforced reactive powder concrete after high temperature[J].Materials &Design,2012,41(C):403-409.