寬禁帶半導體關鍵設備技術及發展

顏秀文,武 祥

(中國電子科技集團公司第四十八研究所,湖南 長沙 410111)

隨著微電子技術的發展,傳統Si和GaAs半導體器件性能已接近其材料本身決定的理論極限。而以碳化硅(SiC)、氮化鎵(GaN)為代表的寬禁帶半導體材料,由于具有寬帶隙、高飽和漂移速度、高臨界擊穿電場等突出優點,成為制作大功率、高頻、高溫及抗輻照電子器件的理想替代材料(材料性能參數見表1)。以雷達T/R組件的應用為例,寬禁帶半導體器件在同等電特性條件下,可以使體積縮小為Si器件的1/2以上,質量至少減輕一半,是實現T/R組件高性能、小型化的關鍵[1-4]。

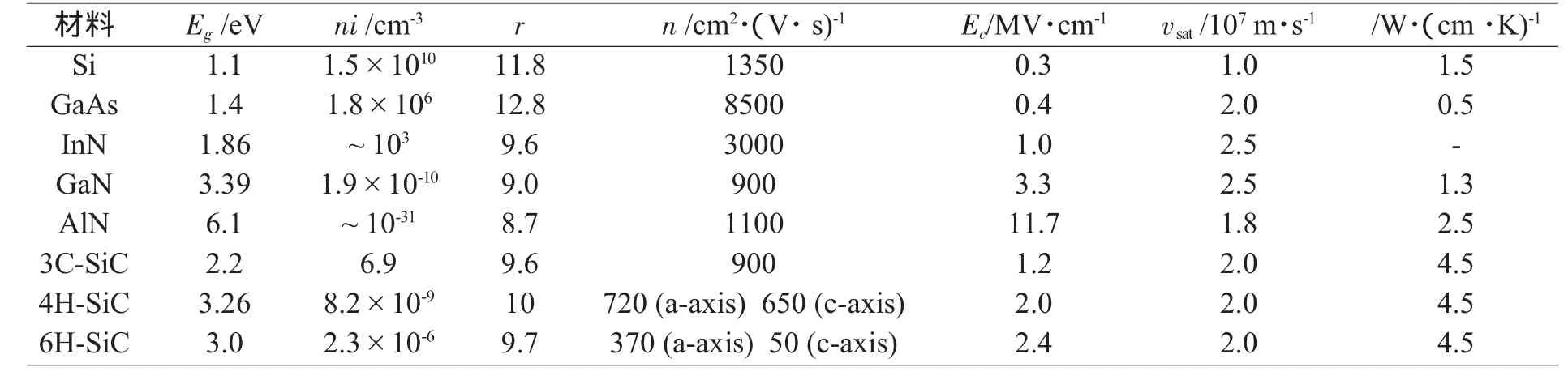

表1 半導體材料性能參數[5]

美國WBGSTI、歐洲ESCAPEE和日本NEDO等多項研究計劃都在大力推動寬禁帶半導體技術發展。國際上多家半導體廠商相繼推出高功率、高頻、高溫的寬禁帶半導體產品,并已向軍用、民用領域進行應用擴展。在美國,Cree公司l0 W和60 W的A/AB類放大器已經實用化[6]。SiC MESFET已經正式裝備美國海軍的新一代E2D(先進鷹眼)預警機[7]。在歐洲,SiCrystal公司已實現準75mm、準100mmSiC襯底的量產,Rohm、ABB等已推出SiC電子器件產品并已實現工業應用。

1 寬禁帶器件發展面臨的設備問題

國內寬禁帶半導體功率器件 (主要是SiC MESFET和GaN HEMT)的研究始于20世紀末,經過10多年的發展,國內已在寬禁帶半導體材料與器件方面積累了一定經驗。但與國外最高水平相比還有很大差距。從技術層面上講,國外設備禁運、國產設備技術落后是導致我國寬禁帶器件技術水平上不去的重要原因。尤其是用于寬禁帶材料、器件制造的關鍵設備依賴進口,嚴重制約了我國寬禁帶器件技術水平的發展。主要體現在:

(1)晶體生長和器件工藝溫度高。SiC晶體生長溫度高達2400℃,GaN外延的工藝溫度也高達1300℃~1600℃。因此,一般半導體工藝設備通常不能直接用于寬禁帶半導體材料和器件的研制。

(2)材料硬度大,化學性質穩定。SiC晶體的莫氏硬度高達9,僅次于金剛石。因此,用于SiC材料的切割、研磨、倒角和拋光方面的工藝設備,要求具有更高的穩定性和可靠性。

(3)器件制造涉及多種特殊工藝。SiC材料難以直接金屬化的方式形成歐姆接觸,SiC半導體的摻雜及熱激活也是個技術難題,通常采用SiC離子注入技術解決。這對離子注入設備的注入溫度、注入能量、注入均勻性等方面提出了特殊要求。

可見,寬禁帶半導體材料及器件制造設備通常具有高溫、高穩定、高可靠、工藝特殊等特點,通用半導體工藝設備已難以滿足寬禁帶半導體材料和器件的研制需要,必須花大力氣予以解決。

2 寬禁帶半導體制造關鍵裝備

寬禁帶半導體材料及器件制造設備涉及長晶、切割、研磨、倒角、拋光、SiC外延(或GaN外延)、離子注入、退火、刻蝕、金屬化等10多種設備。其中,長晶、外延、注入等過程涉及的設備直接影響到晶體質量和器件性能,在某種程度上直接決定了寬禁帶器件的性能指標。因此,寬禁帶半導體制造裝備技術的自主可控關鍵是要重點解決長晶、外延、注入等過程涉及的SiC晶體生長爐、SiC外延生長爐、SiC高溫離子注入機和GaN高溫MOCVD設備。

2.1 SiC晶體生長爐

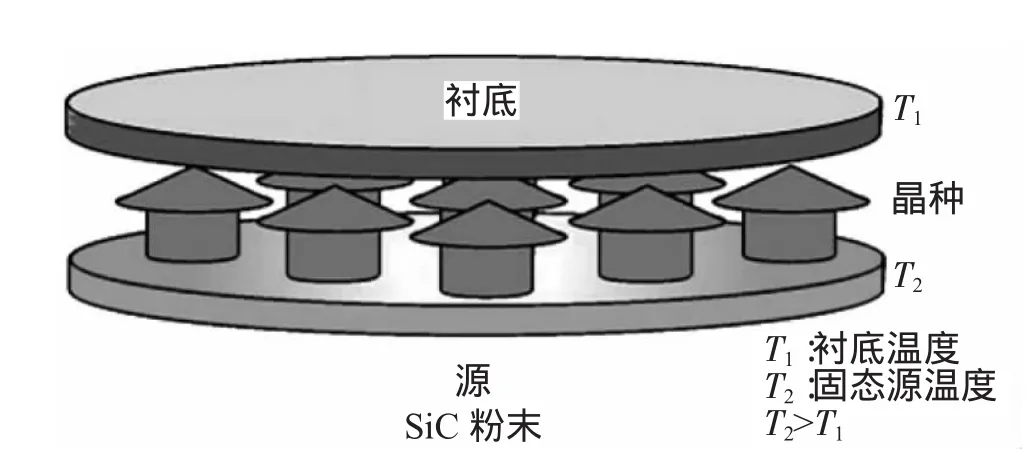

改進Lely法是利用在超過1800℃高溫時,SiC高溫升華分解的特性進行晶體生長,是目前生長大尺寸SiC晶體的主要方法。改進Lely法又被稱為籽晶升華法或物理氣相輸運法[8]。通常,SiC晶體生長溫度要求在2100~2400℃范圍內,生長的反應室壓力控制在1.33×10-4~2.66×103Pa之間,源和籽晶區間(如圖1所示)的溫度梯度要求在20~35 ℃/cm[9,10]。

圖1 源和籽晶溫度梯度結構示意圖

因此,對SiC晶體生長設備而言,不僅要求實現高溫環境,而且對溫度梯度、反應壓力、氣體流量都有高精度控制要求。另外,由于SiC高溫分解產物眾多,晶型多樣,對內壁材料、雜質控制要求高,因此,工藝支持尤為重要。

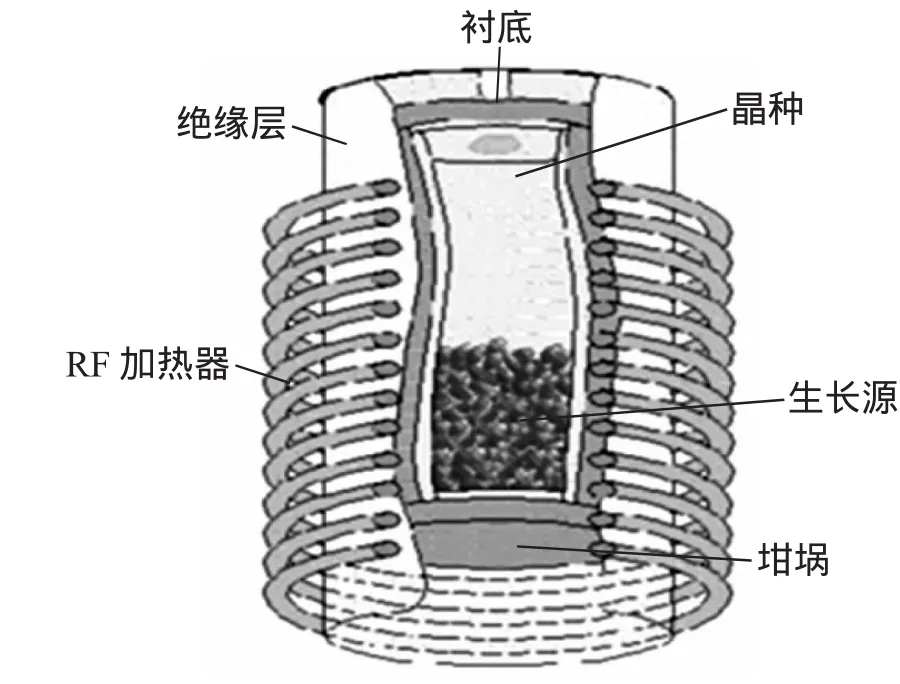

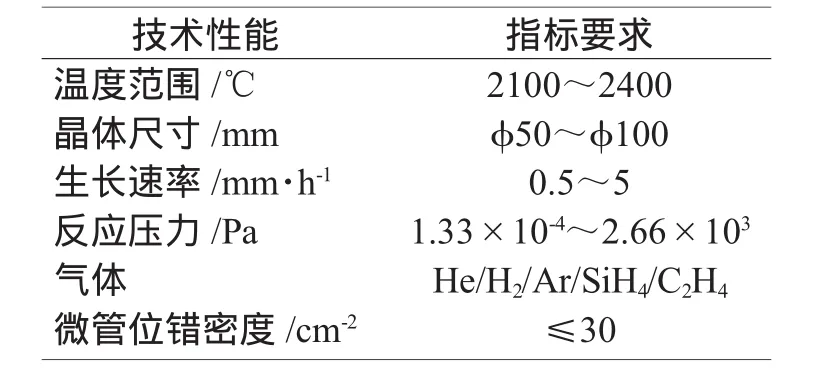

圖2為SiC晶體生長(改進Lely法)設備反應室結構示意圖。可見SiC晶體生長爐的反應器主要由射頻加熱器、SiC粉料、坩堝、保溫層、籽晶、氣流層等組成。設備的主要技術指標要求如表1所示。

圖2 SiC晶體生長反應室結構示意圖

表1 SiC晶體生長爐主要技術指標要求[11]

2.2 SiC外延生長爐

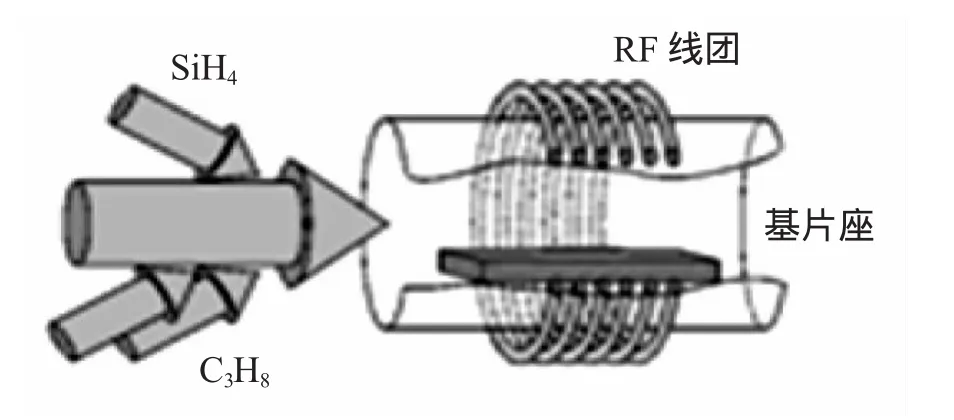

SiC化學氣相外延(CVD)生長的原理如圖3所示:CVD氣源組份主要采用SiH4-C3H8-H2體系。SiH4→Si+2H2,C3H8→3C+4H2,Si+C→SiC。通常SiC CVD外延的溫度要求在1200~1800℃范圍內,反應壓力控制在1.33×104~1.01×105Pa之間[12,13]。

圖3 SIC CVD反應原理圖

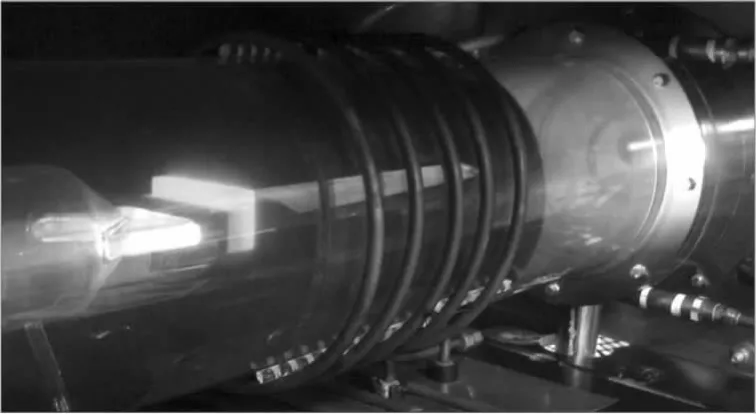

對SiC CVD外延生長設備而言,根據結構、水冷、反應壓力的不同,可分為臥式冷壁常壓反應器、臥式熱壁常壓反應器和立式冷壁低壓反應器。其中,美國Emcore推出了商用立式冷壁SiC CVD外延系統,并已在SIMENS和Howard大學獲得應用。德國AIXTRON推出了商用臥式熱壁SiC CVD外延系統(如圖4所示),該系統通過獨特的內套管設計實現了反應器內部的層流。目前德國AIXTRON公司VP2400HW配置有6×準100mm載片量,是國際領先的碳化硅商用CVD設備生產商[14]。設備的主要技術指標要求如表2所示。

圖4 VP508型SiC外延生長爐

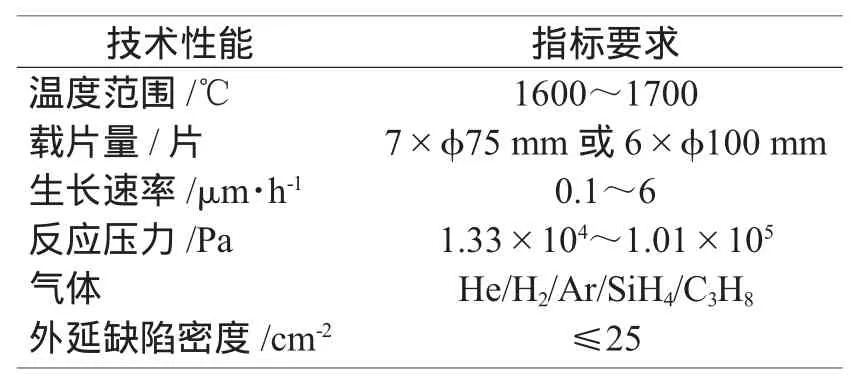

表2 SiC外延生長爐主要技術指標要求[15]

2.3 SiC離子注入機

與硅材料相比,SiC材料難以通過擴散實現半導體摻雜,離子注入和外延是實現SiC半導體摻雜的主要方式。與傳統的離子注入設備相比,SiC離子注入要求注入溫度更高、注入能量更高,以激活摻雜的注入離子。以,Al+注入SiC摻雜為例,200℃條件下進行Al+注入摻雜,在1600℃退火后,Al+激活率只有4%;如果在600℃下進行Al+注入摻雜,經1600℃退火后,理論上注入Al+可達到90%的激活率[16]。因此,SiC離子注入通常要求注入溫度達到500~600℃,注入能量單電荷達到30~350 keV,注入能量雙電荷最高達到700 keV。

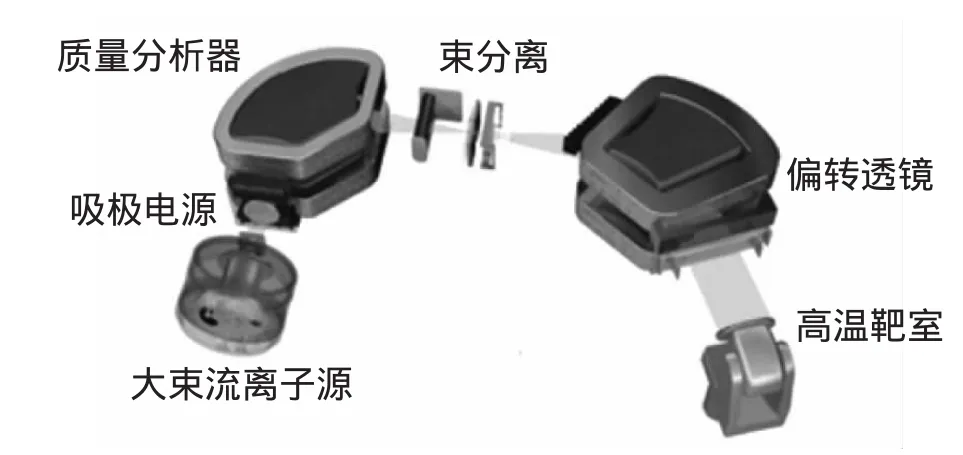

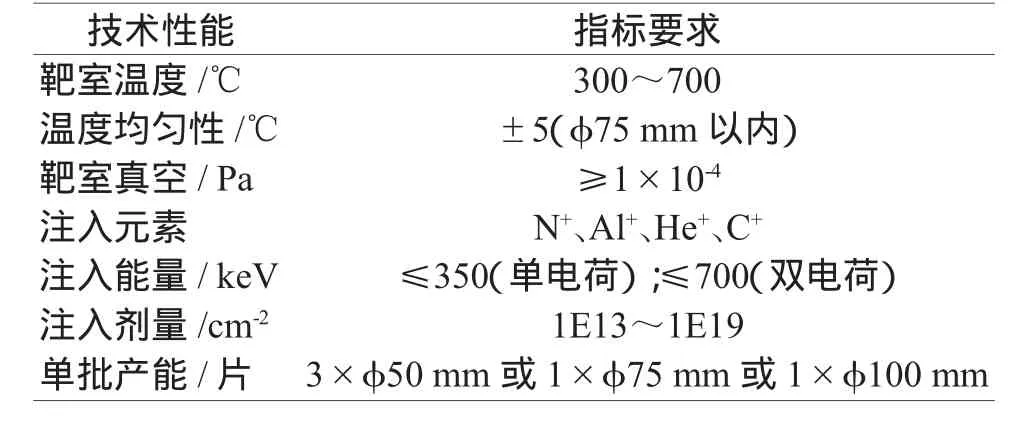

SiC離子注入機的原理如圖5所示,通過離子源引出離子束進行質量分析、束聚焦、分離、偏轉,注入到高溫靶盤晶片表面,實現SiC晶體材料的離子注入摻雜。目前,國際上僅有日本ULVAC公司推出了量產型碳化硅離子注入設備“IH-860D SIC”(見圖6),已在SiC電力電子器件領域獲得廣泛應用[17]。設備的主要技術指標要求如表3所示。

圖5 SiC離子注入結構示意圖

表3 SiC離子注入機主要技術指標要求[18]

圖6 UHVCVD公司IH-860D SIC設備

2.4 GaN高溫MOCVD

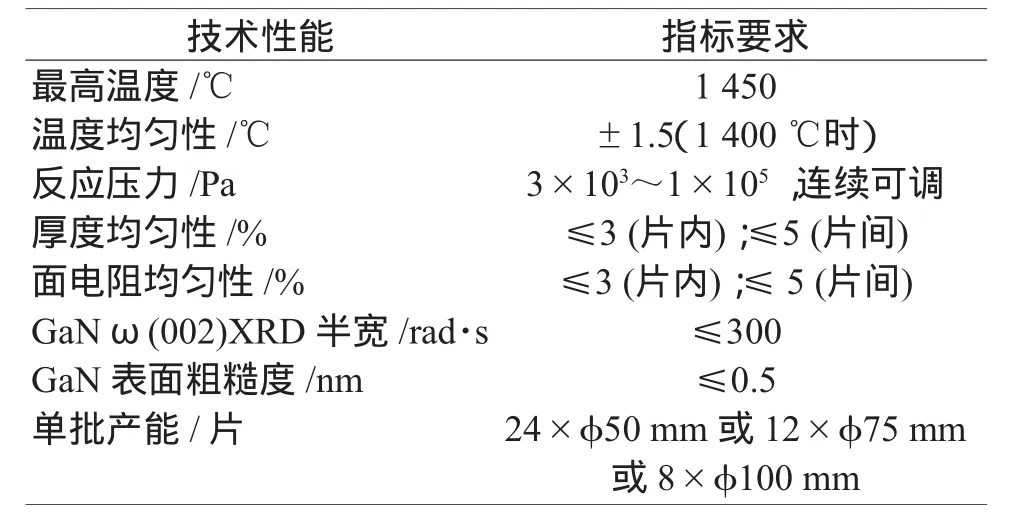

MOCVD設備是GaN晶體材料外延生長的核心裝備。對高頻、大功率微波器件所需的高Al組份AlGaN/AlN、AlGaN/GaN材料外延生長而言,Al組份嚴重依賴于生長溫度。通常,高質量高Al組分AlGaN材料外延需要1400℃的高溫條件。LED領域GaN MOCVD外延生長的反應溫度通常控制在1200℃以下;用于太陽能電池制造的GaAs MOCVD反應溫度更低,通常控制在800℃以下[19]。設備的主要技術指標要求如表4所示。

表4 GaN高溫MOCVD主要技術指標要求[21]

目前,國際上GaN MOCVD設備市場基本被德國AIXTRON公司和美國VEECO公司所壟斷。用于高Al組份AlGaN材料外延的高溫MOCVD設備德國AIXTRON公司的AIX2600G3 HT(見圖7)機型較為成熟,可達到1400℃工藝溫度,能夠滿足24×準50mm或12×準75mm或8×準100mm的產能需要[20]。國內,目前已研發出1200℃以下實驗型MOCVD設備產品,且生產效率和生產成本差距甚遠;實用化的高溫MOCVD設備國內還是空白。高溫MOCVD設備難以突破,在技術層面主要由于1400℃條件下長期運行帶來的加熱隔熱、源材料預分解、副反應嚴重、反應器污染等問題。

圖7 AIX260G3 HT高溫MOCVD設備

3 結 論

寬禁帶半導體設備技術是寬禁帶半導體器件發展的技術支撐和重要基礎。對SiC、GaN、AlN等寬禁帶晶體材料而言,要求研制的晶體生長爐滿足寬禁帶晶體材料大尺寸、低缺陷、低成本的技術發展趨勢。同時,寬禁帶材料制備新工藝的發展也帶動了晶體生長設備的技術創新,如用于氮化物寬禁帶材料制備的HVPE設備、氨熱法合成設備、鈉鹽LPE設備等。對寬禁帶器件制造而言,要求研制的外延設備、MOCVD設備滿足襯底材料大尺寸,外延層低缺陷、高均勻性、高一致性,低成本的技術發展趨勢。同時,寬禁帶器件制造還要求離子注入特殊工藝,滿足碳化硅等材料的選擇性摻雜、歐姆接觸等,最終實現寬禁帶器件的高性能、低成本。

目前,寬禁帶半導體技術理論體系日臻完善,寬禁帶半導體材料日趨成熟,寬禁帶半導體器件也已取得突破,為寬禁帶半導體設備技術的發展帶來了巨大機遇。隨著技術的進步。寬禁帶半導體器件在軍工電子、電力電子、半導體照明等應用領域將迅速擴大,具有巨大的市場發展潛力。我們必須科學分析、冷靜面對寬禁帶半導體技術帶來的歷史機遇,制訂科學的發展規劃,加大寬禁帶半導體設備技術的投入力度,抓住寬禁帶半導體發展的新機遇。

[1]畢克允,李松法.寬禁帶半導體器件的發展[J].中國電子科學研究院學報,2006,1(1):21-26.

[2]張波,鄧小川,陳萬軍,等.寬禁帶功率半導體器件技術[J].電子科技大學學報,2009.38(5):618-623.

[3]蔡樹軍,馮震,敦少博,等.寬禁帶半導體研究現狀與發展趨勢[C].第十五屆全國化合物半導體、微波器件和光電學術會議,中國廣州,2008:509-512.

[4]周萬幸.寬禁帶半導體功率器件在現代雷達中的應用[J].現代雷達,2010,32(12):1-6.

[5]Osamu Oda.Compound Semiconductor Bulk Materials and Characterizations[M].World Scientific,Japan,2007.

[6]鄭新.新型半導體功率器件在現代雷達中的應用研究(Ⅰ)[J].半導體技術,2009,34(9):828-833.

[7]鄭新.新型半導體功率器件在現代雷達中的應用研究(Ⅱ)[J].半導體技術,2009,34(10):937-942.

[8]Michael Shur.SiC Materials and Devices[M].World Scientific,USA,2007.

[9]Cassidy J B,Johnson R w.Status of silicon carbide(SiC)as a wide-band gap semiconductor for high-temperature applications:Review[J].State Electronics,1996,39(10):1409-1415.

[10]Q.S.Chen,V.Prasad,H.Zhang,et al.Silicon Carbide Crystals-Part II:Process Physics and Modeling[M].Elsevier B.V,USA,2009.

[11]F.Peter,K.Tsunenobu,L.Ley,et al.Silicon Carbide:Growth,Defects,and Novel Applications[M].World Scientific,UK,2004.

[12]M.Razeghi,M.Henini.Optoelectronic devices:III-nitrides[M].Elsevier B.V.UK,2004:43.

[13]M.G.Spencer.SiC Growth technology in Europe[R].KGB Consulting Ltd,2010.

[14]J.A Powell,J B.Petit.Advances in Silicon Carbide Chemical Vapor Deposition(CVD)for Semiconductor Device Fabrication[C].NASA Technical Memorandum,2005.

[15]永広和夫.窒化物系化合物半導體に係る技術戦略マップ作成に関する調査報告書[R].Japan,2007.

[16]www.aixtron.com

[17]A.Hallena,M.S Jansona,Y.Kuznetsova,et al.Ion implantation of silicon carbide[J].Solid-State Lett.2002,186:186-194.

[18]R.Nipoti,F.Mancarella,F.Moscatelli,et al.Carbon-Cap for Ohmic Contacts on Ion-Implanted 4H-SiC[J].Solid-State Lett.2010,13(12):432-435.

[19]Moscatelli,Andrea Scorzoni,Antonella Poggi,et al.Advances in selective doping of SiC via ion implantation[J].Mater.Res.Soc.Symp.Proc.2006,Vol911:1-7.

[20]Talal Mohammed.MOCVD growth and characterization of Al-rich AlN/AlGaN epilayers and quantum wells[D].Kansas State University,USA,2007.

[21]H.Yu,E.Ulker,E.Ozbay.MOCVD growth and electrical studies of p-type AlGaN with Al fraction 0.35[J].J.Crystal Growth.2009,66:221-225.