卡車縱梁自動(dòng)生產(chǎn)線物料跟蹤系統(tǒng)的研究與實(shí)現(xiàn)

王永亮,榮勝波

(1.沈陽(yáng)職業(yè)技術(shù)學(xué)院汽車分院,遼寧沈陽(yáng)110015;2.中國(guó)科學(xué)院沈陽(yáng)自動(dòng)化研究所,遼寧沈陽(yáng) 110016)

卡車縱梁自動(dòng)生產(chǎn)線物料跟蹤系統(tǒng)的研究與實(shí)現(xiàn)

王永亮1,榮勝波2

(1.沈陽(yáng)職業(yè)技術(shù)學(xué)院汽車分院,遼寧沈陽(yáng)110015;2.中國(guó)科學(xué)院沈陽(yáng)自動(dòng)化研究所,遼寧沈陽(yáng) 110016)

主要討論卡車縱梁全自動(dòng)生產(chǎn)過(guò)程中的物料跟蹤方案。為了滿足卡車縱梁全自動(dòng)生產(chǎn)線柔性化生產(chǎn)的需要,在生產(chǎn)過(guò)程中需要對(duì)每一個(gè)縱梁進(jìn)行唯一性標(biāo)識(shí)。在分析不同標(biāo)識(shí)方案的基礎(chǔ)上選擇了二維碼的標(biāo)識(shí)方案,并依據(jù)此方案進(jìn)行軟硬件的設(shè)計(jì)。

卡車縱梁;自動(dòng)生產(chǎn)線;物料跟蹤系統(tǒng);二維碼

車架是重要的汽車部件之一,其主要作用是支承、安裝汽車發(fā)動(dòng)機(jī)及其各部件、總成,形成汽車整體造型,并接受發(fā)動(dòng)機(jī)的動(dòng)力,使汽車產(chǎn)生運(yùn)動(dòng),保證汽車正常行駛。由于不同車型底盤上的配置不同而使得車架縱梁的形狀、尺寸及孔的數(shù)量、大小及分布亦會(huì)不同,因此車型的多樣化以及發(fā)動(dòng)機(jī)等核心零部件的更新?lián)Q代等變化都對(duì)車架縱梁生產(chǎn)產(chǎn)生影響。為了實(shí)現(xiàn)汽車生產(chǎn)的規(guī)模效益,必然要求汽車縱梁生產(chǎn)的自動(dòng)化和柔性化,以適應(yīng)越來(lái)越多車型的需要。而對(duì)于汽車縱梁這種特殊的產(chǎn)品,要實(shí)現(xiàn)自動(dòng)化、柔性化生產(chǎn),其在生產(chǎn)過(guò)程中的標(biāo)識(shí)和識(shí)別是首先需要解決的問(wèn)題[1]。

1 卡車縱梁生產(chǎn)的工藝流程

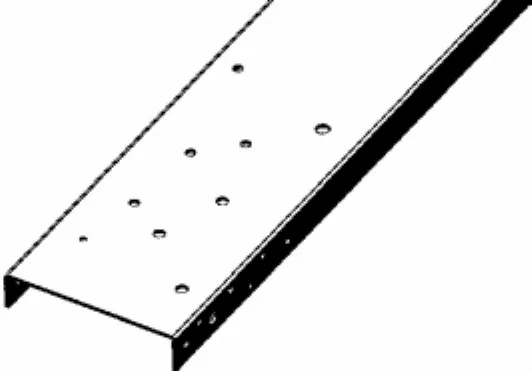

卡車縱梁是一種用板材輥壓成型的U字形梁,在U形梁的腹面和翼面有直徑不等的孔用于在其上安裝各種汽車部件和總成。卡車縱梁的生產(chǎn)主要需經(jīng)歷以下加工流程:

(1)成卷的板材經(jīng)過(guò)開卷輥壓成U型梁;(2)將U型梁在輥壓機(jī)末尾自動(dòng)切成所需長(zhǎng)度;(3)不同長(zhǎng)度的U型梁被輸送到?jīng)_孔機(jī)處進(jìn)行沖孔。沖孔分為腹面沖和三面沖兩種,不同縱梁型號(hào)有不同的要求,且沖孔位置、數(shù)量、孔徑都隨著縱梁型號(hào)的不同而變化,這也給縱梁標(biāo)識(shí)帶來(lái)一定的難度;

(4)縱梁通過(guò)等離子切割,在其長(zhǎng)、寬、高方向形成所需斷面形狀;

(5)縱梁經(jīng)過(guò)拋丸機(jī)進(jìn)行表面拋丸處理;

(6)縱梁經(jīng)過(guò)折彎?rùn)C(jī),在長(zhǎng)度方向?qū)ζ溥M(jìn)行折彎,形成最終所需的形狀。

(7)縱梁加工完畢 (如圖1所示為卡車縱梁外形圖),最后就是檢查、入半成品庫(kù)。

在整個(gè)工藝流程中,并不是所有縱梁都需要進(jìn)行等離子切割和折彎,而是隨型號(hào)而定。由于卡車縱梁生產(chǎn)工藝的多環(huán)節(jié),以及某些環(huán)節(jié)需對(duì)工件進(jìn)行去除材料操作,為縱梁在整個(gè)生產(chǎn)線上的識(shí)別帶來(lái)了很大的難度。為了實(shí)現(xiàn)卡車縱梁在生產(chǎn)過(guò)程中的跟蹤,設(shè)計(jì)的物料跟蹤方案應(yīng)能使工件順利通過(guò)各道加工工位,而且在經(jīng)過(guò)各道工位的前后都能對(duì)工件進(jìn)行有效的識(shí)別且不受加工工藝的影響。

圖1 卡車縱梁外形

2 卡車縱梁標(biāo)識(shí)方案的確定

目前,適用于工業(yè)產(chǎn)品的識(shí)別技術(shù)主要有條形碼技術(shù)、二維碼技術(shù)、RFID技術(shù)和光學(xué)字符識(shí)別技術(shù)。

相比于其他識(shí)別技術(shù),二維碼技術(shù)主要有以下優(yōu)點(diǎn)[2]:

(1)信息存儲(chǔ)密度大,是一維條形碼的50倍,1 cm2的面積即可打印10~20個(gè)字符;

(2)可用針打、噴墨、激光及化學(xué)腐蝕等方法打印;

(3)由于打碼時(shí)所有格子的大小都是一樣的,線條粗線一致,比例一致,所以全部可以直接讀取,無(wú)須精確的矯正;

(4)由于編碼標(biāo)準(zhǔn)化且標(biāo)識(shí)的圖案一致性好,所以數(shù)據(jù)讀取的準(zhǔn)確度高。

(5)尤其是氣動(dòng)打標(biāo)方案,打標(biāo)速度快,且形成永久標(biāo)識(shí),讀取方便準(zhǔn)確。

由前一節(jié)所述的卡車縱梁加工工藝流程可知,卡車縱梁的加工需經(jīng)過(guò)多道加工工位,其中最關(guān)鍵的是工件需要經(jīng)過(guò)拋丸處理。一維條形碼、RFID及光學(xué)字符方案都無(wú)法保證卡車縱梁在經(jīng)過(guò)拋丸處理后,標(biāo)識(shí)碼或字符仍完整且不影響讀取。經(jīng)過(guò)比較和驗(yàn)證,最終決定采用二維碼標(biāo)識(shí)方案。如圖2所示為工件上二維碼的圖案。

圖2 二維碼圖案

3 卡車縱梁生產(chǎn)線物料跟蹤系統(tǒng)的控制

整條生產(chǎn)線的控制系統(tǒng)由兩層構(gòu)成:上層是上位管理系統(tǒng),由數(shù)據(jù)服務(wù)器、管理員站和操作員站組成,負(fù)責(zé)整個(gè)車間的控制與協(xié)調(diào);底層為現(xiàn)場(chǎng)控制單元,根據(jù)整個(gè)車間劃分成不同的控制單元進(jìn)行區(qū)域控制,單元之間的協(xié)調(diào)由上層控制系統(tǒng)完成[3]。圖3為硬件網(wǎng)絡(luò)圖,圖中只顯示了打標(biāo)和識(shí)別單元,其他控制單元同樣通過(guò)以太網(wǎng)交換機(jī)與光纖環(huán)網(wǎng)相連。

如圖4所示,上位管理系統(tǒng)包括的主要功能模塊有現(xiàn)場(chǎng)監(jiān)控管理模塊、生產(chǎn)計(jì)劃管理模塊、計(jì)劃排產(chǎn)模塊、工件圖紙歸檔管理模塊、標(biāo)識(shí)位置搜索模塊、標(biāo)識(shí)讀取模塊、LED顯示模塊等。其中標(biāo)識(shí)位置搜索模塊負(fù)責(zé)根據(jù)工件圖紙歸檔管理模塊提供的縱梁型號(hào),自動(dòng)地在工件上搜索可供打印二維碼標(biāo)識(shí)的空白區(qū)域,并結(jié)合最終縱梁的裝配,在搜索出來(lái)的可用區(qū)域中選擇一個(gè)最佳位置提供給二維碼打標(biāo)機(jī)定位系統(tǒng),根據(jù)此信息定位系統(tǒng)在其系統(tǒng)坐標(biāo)系內(nèi)將打標(biāo)機(jī)準(zhǔn)確地定位到打標(biāo)位置,然后系統(tǒng)控制打標(biāo)機(jī)將計(jì)劃排產(chǎn)模塊生成的打標(biāo)內(nèi)容打印到卡車縱梁的指定位置,形成整個(gè)生產(chǎn)過(guò)程中的唯一標(biāo)識(shí)[4]。

圖4 車間控制系統(tǒng)主要功能模塊

在每一個(gè)加工工位前都配有一個(gè)二維碼標(biāo)識(shí)讀取裝置即掃描儀,同時(shí)在輸送輥道上設(shè)有檢測(cè)開關(guān),以檢測(cè)縱梁是否到達(dá)掃描位置。掃描儀根據(jù)縱梁到達(dá)與否的信號(hào)決定是否進(jìn)行讀取。當(dāng)掃描儀讀取到二維碼信息后就將該信息提供給對(duì)應(yīng)加工工位的單元控制器,該加工工位的單元控制器內(nèi)存儲(chǔ)有多套加工程序來(lái)針對(duì)不同型號(hào)縱梁的加工,當(dāng)單元控制器得到縱梁型號(hào)信息后,會(huì)自動(dòng)調(diào)用相應(yīng)程序進(jìn)行加工,加工完畢后,通過(guò)輥道將縱梁運(yùn)離該工位。

通過(guò)二維碼打印和掃描識(shí)別系統(tǒng),將整條生產(chǎn)線上的所有工位有機(jī)地聯(lián)系起來(lái),從而實(shí)現(xiàn)整條生產(chǎn)線的自動(dòng)化柔性生產(chǎn)。

4 二維碼打印識(shí)別系統(tǒng)的實(shí)現(xiàn)

控制系統(tǒng)通過(guò)標(biāo)識(shí)位置搜索模塊在縱梁的側(cè)面進(jìn)行位置搜索,搜索到的位置以二維坐標(biāo)的形式給出,其中原點(diǎn)定在縱梁側(cè)面底角點(diǎn)。為此需要一套機(jī)械裝置和控制機(jī)構(gòu)來(lái)實(shí)現(xiàn)二維碼打標(biāo)機(jī)的定位,并最終將標(biāo)識(shí)打在搜索到的位置上。這樣一套定位機(jī)構(gòu)主要由沿縱梁長(zhǎng)度方向和高度方向的兩個(gè)伺服定位裝置和縱梁寬度方向的氣缸定位裝置構(gòu)成。兩個(gè)伺服定位裝置實(shí)現(xiàn)打標(biāo)機(jī)在縱梁側(cè)平面內(nèi)的準(zhǔn)確定位。而縱梁寬度方向由氣缸進(jìn)行定位,該定位能實(shí)現(xiàn)打標(biāo)機(jī)在不打標(biāo)時(shí)退到一個(gè)安全距離位置,打標(biāo)時(shí)則在縱梁寬度方向?qū)⒋驑?biāo)機(jī)定位到打標(biāo)位置,如圖5所示。

圖5 打標(biāo)機(jī)械機(jī)構(gòu)

如圖3左下部分所示,系統(tǒng)控制硬件包括2套伺服電機(jī)、1套伺服驅(qū)動(dòng)系統(tǒng)以及1個(gè)人機(jī)界面 (觸摸屏)。伺服驅(qū)動(dòng)系統(tǒng)負(fù)責(zé)與上位系統(tǒng)通訊,取得打標(biāo)機(jī)定位信息,控制伺服電機(jī)進(jìn)行定位。驅(qū)動(dòng)系統(tǒng)還與打標(biāo)機(jī)控制器進(jìn)行通訊,告知打標(biāo)機(jī)定位與否的信號(hào),打標(biāo)機(jī)控制器根據(jù)此信號(hào)決定是否進(jìn)行打標(biāo)操作。同時(shí)打標(biāo)控制器還與上位機(jī)進(jìn)行直接通訊,來(lái)取得打標(biāo)的信息 (字符序列),最終將該信息準(zhǔn)確地打印到縱梁的指定位置上。

5 結(jié)束語(yǔ)

卡車縱梁因?yàn)轶w積大、質(zhì)量大,所以縱梁的生產(chǎn)一直以來(lái)采用的都是單工位生產(chǎn),工位布置比較分散,工件在工位之間通過(guò)磁力吊和臺(tái)車進(jìn)行運(yùn)輸,加工效率低,且需要大量工人在現(xiàn)場(chǎng)進(jìn)行配合操作,同時(shí)不同品種縱梁確認(rèn)和加工程序的更換也繁瑣費(fèi)時(shí),所以對(duì)其進(jìn)行全自動(dòng)化生產(chǎn)成為亟需解決的一個(gè)難題。

而在縱梁全自動(dòng)化生產(chǎn)的整個(gè)過(guò)程中,各工位的自動(dòng)化程序切換及工裝夾具更換的問(wèn)題都已得到解決,工件的自動(dòng)化跟蹤識(shí)別和在各工位之間的轉(zhuǎn)運(yùn)成為縱梁全自動(dòng)生產(chǎn)的一個(gè)重點(diǎn)問(wèn)題[5]。作者針對(duì)該問(wèn)題,提出采用二維碼的打印和識(shí)別作為工件在整個(gè)生產(chǎn)環(huán)節(jié)的跟蹤識(shí)別方案。該方案解決了工件跟蹤識(shí)別與縱梁加工工藝之間的諸多矛盾,為卡車縱梁自動(dòng)化生產(chǎn)的實(shí)現(xiàn)提供了可行的解決方案。

【1】徐輝,葛茂根,張銘鑫.面向MES的柔性裝配過(guò)程物料追蹤方法研究[J].機(jī)械工程師,2011(7):1-3.

【2】李興無(wú),莫文火,李輝.國(guó)際標(biāo)準(zhǔn)GM二維條碼的優(yōu)勢(shì)與應(yīng)用[J].廣西輕工業(yè),2009(11):66-67.

【3】張連成,夏國(guó)平.面向生產(chǎn)過(guò)程的物料多跟蹤監(jiān)控模式及協(xié)調(diào)方法研究[J].組合機(jī)床與自動(dòng)化加工技術(shù),2008(6):8-13.

【4】張國(guó)夫.汽車零部件二維碼標(biāo)刻應(yīng)用技術(shù)[J].現(xiàn)代零部件,2009(8):74-76.

【5】楊峻.基于MES構(gòu)架的焊管生產(chǎn)線測(cè)量點(diǎn)物料跟蹤系統(tǒng)設(shè)計(jì)[D].上海:復(fù)旦大學(xué),2006.

Research and Im p lementation of the Material Tracking System in the Truck Beam Automatic Manufacturing Line

WANG Yongliang1,RONG Shengbo2

(1.Automobile Branch College,Shenyang Vocational Technology College,Shenyang Liaoning 110015,China;

2.Shenyang Institute of Automation,Chinese Academy of Sciencer,Shenyang Liaoning 110016,China)

Thematerial tracking system in the truck beam automatic manufacturing line was discussed.To satisfy the need of flexiblemanufacture of the truck beam production,the beam should be identified with a uniquemark.After comparing differentmarking systems,2-dimensional bar code was chosen as the final scheme and the designs of hardware and software system were described.

Truck beam;Automatic manufacturing line;Material tracking system;2-dimensional bar code

U468.4

A

1001-3881(2013)8-114-3

10.3969/j.issn.1001 -3881.2013.08.039

2012-03-06

王永亮 (1980—),女,碩士研究生,講師。E-mail:273346609@qq.com。