基于虛擬儀器技術的超聲C掃描系統構建

蔡笑風,徐衛昌,李永峰,黃威

(第二炮兵工程大學士官學院,山東青州 262500)

基于虛擬儀器技術的超聲C掃描系統構建

蔡笑風,徐衛昌,李永峰,黃威

(第二炮兵工程大學士官學院,山東青州 262500)

基于虛擬儀器技術,應用圖形化測控軟件LabVIEW構建了一套超聲C掃描系統,該系統具有數據采集、數據處理、波形圖像實時顯示、三維曲面圖像顯示等功能。介紹該系統的檢測原理及軟硬件的實現過程,并通過實驗檢驗該系統的有效性。

虛擬儀器;超聲C掃描;回波

近年來,數字化、自動化、智能化和圖像化成為超聲無損檢測技術的研究熱點。人們研制出了很多的超聲檢測系統。如德國Krautkraemer公司研制的自動化超聲檢測系統和專用自動化超聲檢測設備,可以廣泛用于管材、棒材、方坯、厚板、薄板、鋼螺旋焊管和直焊管的超聲檢測;英國SONOMATIC公司研制出基于微機的快速實時檢測系統;日本佳能公司推出了數字化、多功能的超聲探傷成像系統 (超聲C掃描);加拿大路賽爾技術有限公司研制出針對管道檢測的機器人系統;美國物理聲學公司 (PAC)推出了超聲C掃描圖像系統和各種聲發射檢測設備;美國泛美公司推出的自動掃描測試系統可用于大型復合材料零部件的自動化檢驗、管道儲藏的原位檢測等[1]。

國內,北京航空航天大學的黃志剛等為研究材料的機械性能,設計了一個超聲C掃描系統,實現了對超聲波換能器的三維運動控制,繼而在軟件上實現了超聲A、C掃描功能,解決了電機加減速過程中超聲C掃描易漏檢的問題[2],但是系統設計過于復雜。西安理工大學的周軍偉基于虛擬儀器技術對超聲檢測進行了研究,從硬件和軟件兩方面設計了超聲A掃系統[3],雖然實現了超聲信號的采集,但是功能還不夠強大。

虛擬儀器技術的優勢在于充分利用計算機來實現和擴展測試系統與儀器的功能,它通過硬件來獲取真實的被測信號,通過軟件來控制實現數據采集、分析、處理、顯示等功能,并將其集成為儀器操作與運行的命令環境[4]。作者采用虛擬儀器技術,實現超聲C掃描檢測系統的構建。

1 系統介紹

1.1 系統原理

進行超聲波水浸C掃描檢測時,探頭放置在試件界面上,電脈沖激勵的超聲脈沖信號通過耦合劑水進入試件,如試件中無缺陷,它可一直傳播到試件的底面。如果底面光滑且平行于探測面,按照反射原理,超聲脈沖被底面反射而返回探頭,探頭將返回的聲脈沖轉變為電脈沖,經A/D轉換在顯示器上顯示出來。由于發射的超聲信號為連續脈沖信號,頻率很大,所以在某點處的回波信號比較穩定,波形也不會移位。探頭在步進電機軸的帶動下,進行來回掃查,一方面要采集掃描位置處超聲回波的特征量,得到試件的回波波形數據,另一方面要通過獲取掃描位置得到試件的位置數據,將波形數據與位置數據進行對應便能繪制出試件的掃描圖像,超聲C掃描的原理示意圖如圖1所示。

圖1 超聲C掃描原理示意圖

式中:Zd為缺陷阻抗,Zc為試件阻抗。

由式 (2)— (4)可知:缺陷反射波比界面反射波滯后zi/c,比底面波超前 (zT-zi)/c。若以z=zi為切面,則可以得到超聲波在材料中沿傳播方向任意一點的入射波為:

如果在z=zi處的切面存在缺陷,則入射聲波將在缺陷界面產生缺陷回波:

因此,只要檢測到探頭在xOy平面掃描某深度切面時的聲波信號,即可獲取對應深度層的掃描檢測結果。

1.2 系統的組成

超聲波通過探頭入射到被測材料內部,它在材料中沿傳播方向的波動方程[5-6]為:

該系統的硬件主要有超聲波發射/接收卡、水槽、步進電機、工控箱、檢測試件、PC機以及各種頻率的水浸聚焦探頭,其硬件系統和及組成分別如圖2、圖3所示。

圖2 超聲C掃描系統

圖3 系統組成圖

檢測系統采用武漢中科公司生產的“HSD-4超聲波發射/接收卡 (以下簡稱‘板卡’)”。在設計上,該卡采用計算機廣泛應用的32位PCI局部總線結構,集成了超聲波的發射與接收、100 MHz高速信號采集、存儲、多通道自動控制以及超聲波成像等多種功能,能夠與計算機良好地結合在一起。該卡具有4個獨立的發射/接收通道,采用多級信號放大模式,通道的開閉由程控電子開關控制,檢波方式 (全檢波、正/負檢波、射頻)和工作模式 (一發一收、自發自收)可調,超聲波數據采集深度可達32 K[7]。

1.3 軟件平臺

系統的總體結構如圖4所示,包括信號采集、信號調節、運動控制、實時成像以及結果保存5個模塊,其中信號采集和信號調節模塊相互配合,實現了超聲A掃功能;而運動控制、實時成像以及結果保存模塊則共同實現了超聲C掃描功能。

圖4 軟件系統總體結構圖

系統運行時的主界面如圖5所示,它有兩個波形顯示窗口,上面窗口用來顯示采集的回波波形,下面窗口用來顯示閘門內波形,右邊是波形調節按鈕和一些子模塊按鈕,其中有實時成像模塊及結果保存模塊等,波形顯示窗口上方有3個菜單,分別用來設置波形采集參數、手動控制運動機構以及設置自動掃查參數,點擊菜單按鈕就可以彈出相應的工作界面。

圖5 超聲C掃描系統主界面

2 實驗驗證

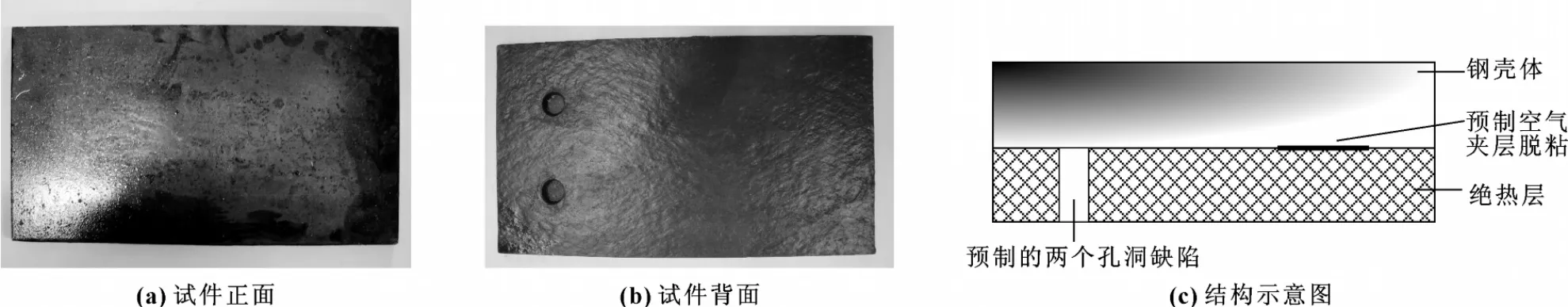

試驗制作的檢測試件為一粘接結構,上層為鋼,下層為三元乙丙橡膠,在鋼和橡膠的粘接界面上預置了一個空氣夾層脫粘缺陷區域,在橡膠層中預置了兩個圓底孔缺陷,試件的長寬分別為220、120 mm,鋼層厚度為3 mm,橡膠層厚度為5 mm,其實物照片和結構示意圖分別如圖6中 (a)、(b)、(c)所示。

圖6 粘接結構試件

超聲C掃描成像之前,首先需對試件外、試件上無缺陷處以及試件上有缺陷處的回波波形進行采樣,采樣時的采樣深度、基線、采樣頻率、增益等參數均設置為相同,各部分信號對比如圖7所示,其中橫坐標表示采樣時間,縱坐標代表回波波形幅值。經分析,信號一中第1部分為始波,第2部分為水槽底座回波,第3部分則為底座中孔或者雜質形成的雜波;信號二中第4部分為鋼殼體試件上表面回波,第5部分為鋼殼體試件上表面的二次回波;介于第2部分和第4部分即上表面回波和底座回波之間的波形為超聲波在試件內部傳播時的回波,通過觀察這部分回波的波形變化即可判斷出試件中是否存在缺陷。如信號三中第7部分與信號2中相同采樣時間處的第6部分信號相比,幅值明顯較高,通過它的二次回波如信號三中的第8部分,也可以看出幅值較高,所以可以判斷該試件存在缺陷。

圖7 試件各部分信號對比圖 (信號一為試件外信號;信號二為試件上無缺陷處信號;信號三為試件上缺陷處信號)

通過以上分析,以信號中的第9部分區域作為閘門,區域內的波形即為閘門內波形。

試驗中考慮到探頭頻率的有效范圍和奈奎斯特采樣定律的要求,選定采樣頻率為25 MHz。為了使采樣波形能夠在虛擬示波器上完整地顯示,設定基線為47,采樣深度為8 K。

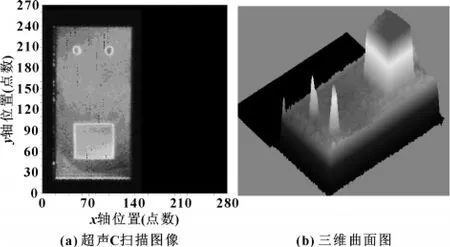

對于該試件,增益調節為63 dB時,缺陷回波波形分辨率較高,最大幅值不超過示波器的顯示范圍。其掃查參數依據試件的長寬來設定,但是由于探頭晶片為一個圓面而不是一個點,x、y軸行程很難剛好設置為試件的長寬值。實際檢測中,x、y軸行程比試件的尺寸稍大,它們的值分別為132、226 mm,x、y軸間隔均為2 mm。粘接結構試件超聲C掃描圖像及其三維曲面圖分別如圖8(a)、(b)所示。

圖8 鋼殼體試件檢測圖像

超聲C掃描圖像的顏色對應了回波的幅值,幅值越高,顏色值也越大。因此從圖中可得出以下結論:

(1)可明顯看出試件的表面形狀。從圖8(a)中可以看出鋼殼體的表面形狀為長方形,另外可以通過刻度值計算出鋼殼體的尺寸約為220 mm×120 mm。

(2)可以判斷出試件中是否存在缺陷以及缺陷的大小、形狀和位置信息。結合圖 (a)、(b)可以看出試件中有3個缺陷:1個面積較大的矩形缺陷和2個面積較小的圓形缺陷,其中矩形缺陷的大小約為60 mm×50 mm,距底邊和左邊分別約為30 mm和28 mm,兩個小圓形缺陷的直徑約為14 mm,它們距上邊均約為28 mm,左側小圓形缺陷距左邊約為26 mm,右側小圓形缺陷距右邊也約為26 mm。

(3)從圖8(b)明顯看出矩形缺陷面所處的高度較高,表示此處回波最強。

(4)從圖8(b)中可以明顯看出試件邊緣處的回波幅值較高,這是由于試件在制作時切割不齊整造成的。

(5)從三維曲面圖中可以明顯看出:除了缺陷處的回波幅值較高以外,其他無缺陷區域的各部分回波幅值也有較大差異,這說明試件上無缺陷區域的粘接質量也有所差異。

3 結束語

基于虛擬儀器技術構建的超聲C掃描系統具有用戶界面友好、信號處理能力強大、結果顯示直觀并且集成了數據采集卡等硬件通訊等特點,可應用于工程結構的超聲C掃描無損檢測成像與分析等工程應用中。

【1】張旭輝,馬宏偉.超聲無損檢測技術的現狀和發展趨勢[J].機械制造,2002,40(7):24 -26.

【2】黃志剛,周正干.超聲波C掃描系統研及其關鍵技術[J].軍民兩用技術與產品,2007(12):40 -42.

【3】周軍偉.基于虛擬儀器的超聲檢測的研究[D].西安:西安理工大學,2005.

【4】楊樂平,李海濤.虛擬儀器技術概論[M].北京:電子工業出版社,2003:4-6.

【5】劉松平,郭恩明,張謙琳,等.復合材料深度方向C掃描檢測技術[J].無損檢測,2001,23(1):13 -15.

【6】王浩全,曾光宇.玻璃纖維復合材料超聲C掃描檢測研究[J].兵工學報,2005,26(4):570 -572.

【7】尼濤.SRM復合材料殼體粘接結構聲-超聲檢測方法研究[D].西安:第二炮兵工程學院,2010.

Construction of Ultrasonic C-scan System Based on Virtual Instrument Technology

CAIXiaofeng,XUWeichang,LIYongfeng,HUANGWei

(Officer Academy of the Second Artillery Engineering University,Qingzhou Shandong 262500,China)

Based on virtual instrument technology,LabVIEW was used to build an ultrasonic C-scan system.The system has functions of data acquisition,data processing,wave and image real-time display,3D surface display and so on.The principle and realization process of the proposed system were introduced,and then its validity was verified by experiment.

Virtual instrument;Ultrasonic C-scan;Echo signal

TN911.7

A

1001-3881(2013)8-098-4

10.3969/j.issn.1001 -3881.2013.08.034

2012-02-22

蔡笑風 (1985—),男,博士,研究方向為動力系統無損檢測。E-mail:caixf@126.com。