轉爐半干法除塵改造減輕了污水處理的負擔

潘海偉,王克生

轉爐半干法除塵改造減輕了污水處理的負擔

潘海偉,王克生

(江蘇沙鋼集團淮鋼特鋼股份有限公司,江蘇淮安223002)

通過對比分析淮鋼特鋼公司80噸轉爐半干法除塵改造前后對水處理系統的運行影響,闡述了轉爐半干法除塵改造后對水處理系統所產生的積極作用。

轉爐;半干法除塵;水處理

1 簡介

淮鋼特鋼公司轉爐煉鋼煙氣在半干法除塵改造前采用傳統的OG濕法工藝,工藝主要流程為:轉爐冶煉產生的煙氣經過汽化煙道系統冷卻,然后分別進入一文、重力脫水器、RD二文翻板、彎頭脫水器、絲網脫水器等除塵系統,最后煙氣經過管道、風機等回收(放散)設備把符合條件的煙氣(煤氣)回收利用,不符合條件的煙氣進行燃燒放散。

淮鋼轉爐半干法除塵改造主要是把其中直接對煙氣進行凈化處理的設備進行改造,即把原來的一文改為蒸發冷卻除塵塔,在完全滿足降溫和粗除塵要求的同時,可降低系統阻力約90%,用水量也大幅減少。把原來的RD二文翻板改造為RSW環縫文氏管安,改造后的二文,液壓機構驅動裝置采用倒裝式,將使煙氣和水霧在喉口位置的高速運動中,在混合質量和混合時間兩方面都有很大的改善,明顯促進了氣液介質間的傳導與傳熱過程,從分離效果來看,改進后的除塵優勢在于能充分分離極細的塵粒,使煙氣用水量由原來為600 m3/h降到290 m3/h,只有原來的50%,同時提高了二文的精除塵效果。

由于本次主要針對轉爐煙氣系統進行了半干法除塵改造,沒有對后道工序水處理系統進行改造,轉爐半干法除塵改造后會對后道工序水處理系統產生哪些影響,經過半年的生產運行實踐,現就如下幾個方面進行分析對比半干法除塵改造對水處理系統產生的影響。

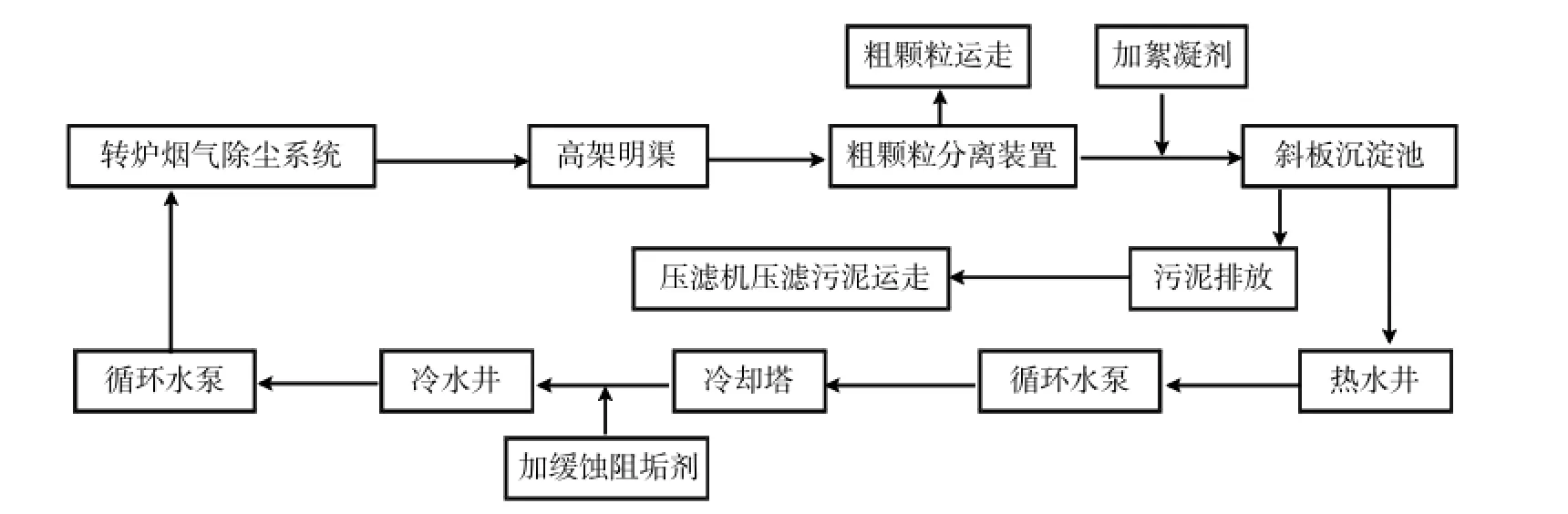

2 轉爐煙氣除塵水處理工藝流程

淮鋼80 t轉爐,煙氣除塵系統每小時需要600 t的煙氣水進入OG系統對高溫煙氣進行除塵、降溫、滅火處理,約1000益的高溫煙氣被煙氣水處理后溫度要求低于65益,同時要把進口濃度107 g/m3的煙塵經過煙氣水處理后保證其粉塵含量小于80 mg/m3。完成處理任務的煙氣除塵水已經變成高溫、渾濁的濁水,然后由高架明渠流經粗顆粒分離裝置把大顆粒粉塵沉淀去除,經粗顆粒分離裝置處理后的污水加入絮凝劑后進入到斜板沉淀池進行沉淀,去除污水中細小顆粒,沉淀后的水自流入熱水井,熱水井中的煙氣除塵水經過兩用一備水泵送至冷卻塔進行冷卻,然后進入循環加壓泵房冷水井,最后由循環水泵加壓送到轉爐煙氣除塵系統,每臺轉爐煙氣除塵水處理分別自成一套獨立系統,工藝流程和設備配備完全相同。其工藝流程見圖1

圖1 轉爐煙氣除塵水處理工藝流程

3 半干法除塵改造對水處理系統的影響

3.1 減輕了污水沉淀池處理系統的壓力

轉爐煙氣除塵水處理系統主要由粗顆粒分離機、每臺150 m3/h處理能力的四臺斜板沉淀池和壓濾機組成。改造前轉爐煙氣除塵濁循環水量為600 m3/h,4臺斜板沉淀池最大處理污水能力為600 m3/ h,沉淀池要求經常沖洗,每臺沉淀池每月至少沖洗1~2次,這樣4臺沉淀池每天實際只有3臺在正常使用,另一臺處于維護狀態,造成污水處理能力不夠,水質指標達不到要求;改造后的煙氣除塵水流量只有290 m3/h,水量減少一半后大大緩解了斜板沉淀池的污水處理能力,現四臺斜板沉淀池只需要開兩臺就能滿足正常生產需要,由于煙氣除塵水流量減少,煙氣水在沉淀池系統相對沉淀時間也延長了一倍,提高了污水處理效果,經過改造后斜板沉淀池出水懸浮物正常可達到30~50 mg/L,改造前斜板沉淀池出水懸浮物為120~140 mg/L。

雖然轉爐半干法除塵改造后煙氣除塵水用量減少了一半,但轉爐產生的污泥總量沒有減少,這樣從轉爐出來的污水含泥比例就比原來高了一倍,含泥量高的煙氣除塵水首先進入污水處理粗顆粒分離機,由于煙氣除塵水量減少一倍,這樣使一些細小的污泥顆粒也會沉淀下來,這些沉淀污泥在粗顆粒分離機的螺旋絞動下帶出污泥池,分離物由于顆粒細小而含水量增大,污水帶出系統后造成污泥斗及周邊環境被污染,為了克服此不足,我們又采取了降低粗顆粒分離螺旋絞拌機的轉速等進一步的改進措施,最終此問題得到解決。

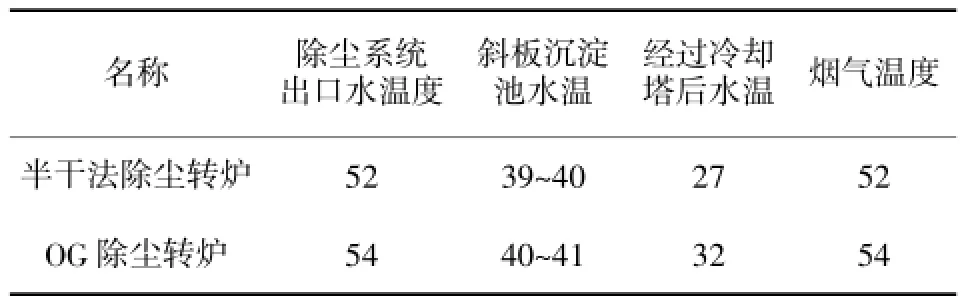

3.2 減少了循環水量,降低了循環水系統的水溫

由于需要回收煤氣進行二次能源再利用,必須保證煙氣經水除塵處理后的煙氣溫度在一個合理的范圍內,由于轉爐半干法除塵改造后水量減少了一半,是否能夠把煙氣溫度降到要求范圍之內也是大家關心的問題。淮鋼現有兩臺80 t轉爐,其中一臺轉爐一次除塵系統改造為半干法,另一臺轉爐沒有進行改造,還是采用以前的二文一塔OG除塵工藝,由于兩臺轉爐冶煉工況基本相同,經過跟蹤測量得出兩臺轉爐在相同條件下冷卻水溫度和經過處理后的煙氣溫度變化情況數值,具體數值見表1。

表1 兩臺轉爐冷卻水和煙氣溫度對比表益

從表1中可以看出雖然兩臺轉爐生產工況相同,對高溫煙氣進行除塵供水量相差一倍,但從兩臺轉爐煙氣冷卻效果看并沒有太大影響,反而改造后的半干法除塵在供水量減少的情況下其煙氣溫度還低一些;從轉爐除塵系統出口水溫情況看還是半干法除塵水溫低2益,煙氣水經過高架明渠到斜板沉淀池后水溫沒有太大變化,當煙氣水由沉淀池經過冷卻塔后水溫有了較大變化,相差了5益。針對以上情況分析認為,半干法除塵改造后水量減少并沒有造成煙氣溫度和水溫升高,相反由于增加了起霧噴嘴,高溫煙氣和霧化水經過碰撞接觸后細小水珠立即被汽化并帶走大量的熱能,而傳統的OG除塵工藝雖然噴水量大,但其主要采取的是對煙氣進行水洗法冷卻處理,煙氣流快速通過噴水區形成除塵降溫作用,水的利用效率遠沒有汽化冷卻效果好;關于經過冷卻塔降溫區別較大的主要原因是,由于本次半干法除塵改造并沒有對冷卻塔進行改造,原來配套的冷卻塔是按600 t/h工藝處理水量能力來設計的,現在水量減少到290 t/h,冷卻塔處理能力有較大的富余,同樣的兩組冷卻塔其過水量相差一半,所以水流量較少的冷卻塔溫降效果就會更加明顯。

3.3 降低了水系統設備的負荷

轉爐半干法除塵改造后對污水處理系統的設備

也產生一些影響,其中最明顯的是斜板沉淀池和煙氣冷卻塔的能力有了很大的富余,這樣煙氣水在沉淀池內沉淀相對時間較長,降低了煙氣水的濁度,通過冷卻塔后煙氣水溫度也比原來有較大的降低,低濁度、低水溫的循環水在再一次的循環過程中對煙氣的處理能力也有所幫助,最終能夠把煙氣的含塵量降低到50 mg/m3,是原來傳統的OG除塵工藝煙氣含塵量100 mg/m3的一半;水泵能力有了較大富余,可以直接停用部分水泵;由于煙氣冷卻水消耗量僅為傳統OG濕法的約50%,大大減少循環水量,該半干法改造更適合對轉爐擴容引起的水處理設備處理能力不足有特殊的意義。

3.4 半干法除塵改造降低了水系統運行的成本

轉爐半干法除塵改造后對水系統的運行成本有較大的降低,改造后系統用水量只有老系統用水量的50%,年節約循環水量=300t/h伊24h伊330d= 2376000 t;由于循環水量減少,對水處理藥劑用量也有較大的降低;

在節電方面,半干法除塵改造后由于供水量減少,煙氣水供水泵(送轉爐除塵系統)電機由原來的250 kW,改為現在的160 kW;煙氣水提升泵(把煙氣水從熱水井送到冷卻塔冷卻后入冷水井)原來為兩用一備,其電機功率為55 kW,改造后煙氣水提升泵只需要開一臺就能夠滿足使用要求,這樣半干法除塵改造后僅水泵每年就可節電:(90+55)kW伊24h伊330天=114.8萬kWh。

4 結束語

轉爐半干法除塵改造減輕了水處理系統的污水處理壓力,提高了污水水處理的水質,節約了污水處理成本;當然在改造過程中也有一些不足還需進一步完善提高,特別是本次改造所選擇的設備制作精度和設計細節上還有需要不斷完善的地方,施工單位施工質量還不能完全達到工藝要求,為此生產過程中還需要進行不斷的消缺。

Upgrading of Semi-dry Dedusting system for Converter to Reduce the Load of Waste Water Treatment

Pan Haiwei,Wang Kesheng

(Jiangsu Shagang Group Huaigang Special Steel Co.,Ltd.,Huaian,Jiangsu 223002,China)

The positive effect of the upgrading project of semi-dry dedusting system for converter on the water treatment system is presented through comparative analysis of the op原eration performance of the water treatment system before and after the upgrading of the se原mi-dry dedusting system for the 80t converter at Huaigang Special Steel.

converter;semi-dry dedusting;water treatment

X756

B

1006-6764(2013)10-0048-03

2013-05-15

潘海偉(1963-),男,大學本科,1986年畢業于淮安工學院,高級工程師,現從事工程技術改造項目指揮部主管工作。