離子膜電解槽運行中出現的問題及解決方法

李兆源,董 雷

(黑龍江昊華化工有限公司,黑龍江 齊齊哈爾161033)

黑龍江昊華化工有限公司2009 年建的氯堿廠產能為25 萬t/a 離子膜燒堿。 自2010 年11 月裝置開車以來, 裝置運行平穩。 電解槽采用北化機NBZ—2.7 型膜極距電解槽,共10 臺,現投產8 臺。每臺電解槽有150 個單元槽, 其中有6 臺電槽使用日本旭化成F-6801 離子膜、2 臺電槽使用美國杜邦N-2030 離子膜。2010 年11 月4 日,裝置初始開車,4 臺使用日本旭化成離子膜的電解槽最先投用,其余4 臺電解槽分別于2011 年6 月及10 月投產。 現將2010 年至2012 年離子膜電解裝置運行中出現的問題及解決方案詳細介紹以供業內借鑒。

1 鈣和鎂離子超標污染離子膜

2011 年11 月, 因鹽水質量不合格, 其中的Ca2+、Mg2+離子超標致使離子膜污染。

1.1 現象及經過

2011 年11 月28 日, 氯堿電解單元DCS 顯示pH-264 值超出正常控制指標2.0~2.5 的2.5 上限并且快速上升, 主控人員立刻檢查電槽加酸量及鹽酸濃度等影響pH-264 上升的指標, 發現均在正常控制范圍內。大約半小時后電槽電壓開始上升。影響槽電壓的因素有很多,除膜及電槽因素外,工藝方面有槽溫、堿濃度、鹽水質量、電流密度、陽極液濃度及電槽加酸量。 在檢查完除鹽水質量外的各項工藝指標因素正常后, 電解負責人協調分析人員用ICP 方法分析鹽水質量。 樹脂塔出口鹽水分析結果顯示鹽水中鈣、鎂離子嚴重超標,鈣、鎂離子之和>90×10-9。 此時電解槽槽電壓比原來槽電壓高出近9 V。

1.2 處理措施

確定電壓上升的原因是鹽水中鈣、 鎂離子嚴重超標后, 電槽負責人員對電槽進行了緊急停車處理并對電解槽進行了水溫為40 ℃以內的2 遍純水洗槽處理。開車后,槽電壓有所下降,但電流效率(即膜效率)由95%下降至92%。 為此,水洗電槽開車后將電槽槽溫由87.5 ℃降至85 ℃,(若純水溫度過高,會使離子膜受熱膨漲, 使電流效率下降或因膜的皺紋發生針孔)。 并將燒堿濃度由31.5%~32.5%提升至33.0%~33.5%, 槽溫及燒堿濃度均在1 天內呈梯度均勻調控。 在新指標運行1 周后,電槽槽電壓恢復至未污染前、電流效率恢復至94.85%,較污染前效率下降0.15%。降低電槽運行槽溫,提高堿濃度的處理取得了顯著效果,避免了經濟損失。

1.3 處理依據

因電槽緊急停車水洗2 遍, 造成離子膜物理性松弛,膜間距增加,從而使OH-反滲透量增加,電流效率下降。 采用降低電解槽溫度及提高陰極液濃度的方法,使離子膜收縮;提高堿液濃度后,可使陰極側膜的含水率減小,固定離子濃度增大,電流效率提高。

2 電槽氯氣主管閥門不嚴,氯氣酸化離子膜

2.1 現象及經過

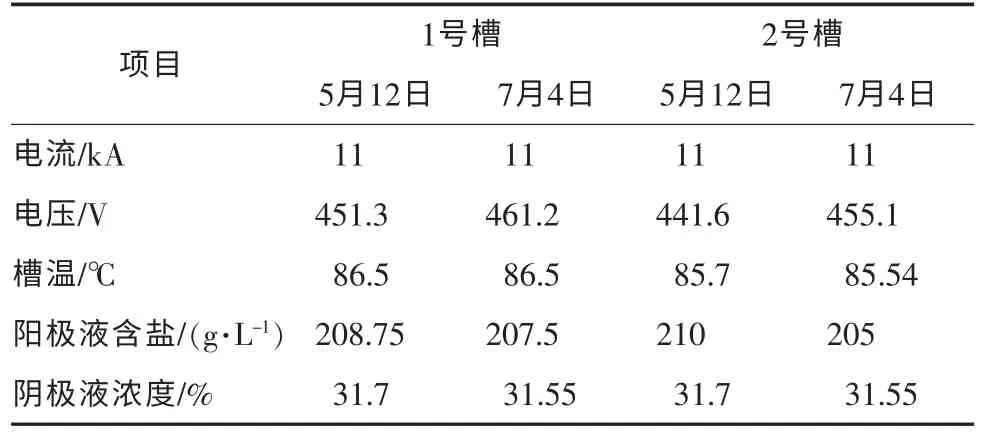

受市場滯銷及原料成本上漲等多項因素制約該公司2012 年4 月投運的8 臺電槽負荷改為6 臺運行,2 臺停車維護。 4 月28 日春檢前, 開1~6 號電槽,7、8 號電解槽處于停車維護狀態。 春檢過后5 月初,開3~8 號電槽,1、2 號電槽停車維護。由于12 年7 月3 日凌晨系統跳閘停車,造成廢氯系統正壓,由于1、2 號槽的氯氣主管蝶閥不嚴, 但是停車后未加設盲板,2 道閥門雖已關死,氯氣仍串入1、2 號電解槽,致使7 月3 日晚1、2 號電槽投入生產后,發現該2 臺電解槽電壓較停車前運行時槽電壓分別上漲10 V 和13.5 V。 1、2 號電槽發生事故前后變化情況見表1。

表1 1、2號槽事故前后變化情況

2.2 處理措施

1、2 號電槽電壓大幅上漲后, 電解人員立即對1、2 號電槽進行緊急停車處理并進行2 遍純水洗槽處理。水洗電槽開車后,對1、2 號電槽陽極用新鮮的濃度為205 g/L 的鹽水;陰極用32%NaOH,仍按正常循環量循環8 h, 循環處理后開車時,1 號槽電壓為452 V,2 號槽電壓為445 V (主控DCS 儀表顯示),電槽電壓均有大幅下降。

2.3 處理依據

膜酸化原因有:電解停止、排液后,氯氣進入電解槽;電解停止后,氯氣未排出;鹽酸添加過剩;鹽水濃度下降。

膜易酸化的可能性有:(1)氯氣截止閥問題。 在電解槽水洗后排液時由于氯氣截止閥故障導致氯氣泄漏,氯氣進入電解槽使電壓上升。 (2)未關閉鹽酸手動閥。 在電解停止時,由于未關閉鹽酸手動閥、鹽酸滯留在電槽進口總管,產生氯氣。 再次起動時,電壓上升。 (3)由于誤操作,添加鹽酸量為正常鎖定量的10 倍,使電壓上升。 (4)由于鹽水供給分散管堵塞,鹽水濃度下降,膜產生水泡,使電壓上升。

膜酸化時陽極液用新鮮的205 g/L 的鹽水、陰極液用32%NaOH,循環8 h,使膜的離子交換基返回到Na 型,可使槽電壓下降。

但是,水泡發生程度嚴重及膜發熱、膜的樹脂發泡時,膜的性能則不易恢復。

3 電槽陽極氣體壓力超標

3.1 現象經過

2012 年2 月28 日,4 號、5 號電槽氣體壓力波動。 氯氣壓力PI-233D、PI-233E 超高至65 kPa、68 kPa,單槽氣體壓差PDI-230 達-45 kPa、-60 kPa,使4 號、5 號電槽跳閘停車 (正常氯氣壓力PI-233控制值為20 kPa , 跳閘值為30 kPa;PDI-230 高限跳閘值為9 kPa、低限跳閘值為零)。2 月29 日,4號電槽氣體氯氣壓力PI-233D 又出現28 日的現象,氯氣壓力PI-233D 高達95 kPa,PDI-230 達-70 kPa,由于控制人員將單槽氣體壓差連鎖解除, 避免了一次跳閘停車。與此同時,檢查4 號電槽軟管流動狀態及4 號電槽單元槽電壓均沒有明顯變化;DCS 顯示PDIA-230-1(電槽液相壓差)無變化,系統總管氯氫氣體壓差等各項指標均正常。

3.2 處理措施

發生電槽氣體氯氣壓力超高時, 解除單槽氣體壓差連鎖,現場用U 型水銀壓力計實測陰陽極出口壓力,U 型水銀壓力計測量結果顯示4 號電槽陰陽極壓力和其他電槽正常控制氣體指標一致, 并未達到氣體跳閘值。 由此,可確定28 日的4、5 號電槽跳閘事故原因應是顯示氯氫氣體值的儀表故障所致。用U 型壓力計實測單臺槽氣體壓力正常后,儀表部門對氯氫氣體值的顯示儀表進行處理后, 電槽氣體壓力值顯示正常, 且再未出現因氣體壓力超高致使電槽跳閘事故。

3.3 處理依據

電槽氣體壓力超高的原因可能有:氣體主管堵;單槽閥門膜片壞;人為關錯閥門;顯示氯氫氣體值的儀表故障。 在出現氣體壓差超高時確認排除前三項原因外,則應斷定為氯氫氣體儀表故障。

4 電槽軟管斷流打火

4.1 現象經過

2011 年4 月3 日,電槽陰極液進口軟管堵塞造成斷流,出現火花,進行停車處理。

4.2 處理措施

發現電槽軟管出現火花,首先,應檢查軟管內液體的流量是否異常。流量減量一般會有個過程,而不是突然斷流,因此,按時巡檢電槽軟管流動狀態尤其是軟管流量是預防事故發生的有效途徑。 發現流量異常,應排查是電槽進口堵塞還是出口堵塞(依據經驗,多數是電槽進口堵塞造成斷流。因為出口軟管孔徑大,進口軟管比較細且有濾網,進口軟管堵塞的概率更高),確定原因后及時聯系調度停車處理。 如不能立即停車處理,應加強巡檢,確保出口軟管液體不斷流。 以免斷流對電解槽、離子膜造成更大損害。

陰極液出口軟管前區對地電壓較高,出現火花的概率會更高,嚴重時,會引燃聚四氟乙烯軟管。 出現火花不必太緊張,但要密切觀察火花的量和持續時間;如果火花間斷出現,可繼續運行,否則,應立即停車處理。

4.3 處理依據

軟管打火原因有: 電槽出口軟管發生電解水反應;電槽出口軟管內電子運動產生靜電火花;鐵附著在陰極液出口,發生氧化還原反應。