花鍵軸零件加工工藝分析

才立潔,楊曉東

(齊齊哈爾二機床(集團)有限責任公司,黑龍江 齊齊哈爾 161005)

1 圖例

圖1所示為花鍵軸零件。

圖1 花鍵軸零件

2 花鍵軸零件加工工藝分析

(1)技術要求。圖1為花鍵軸安裝滾動軸承,直徑公差等級I T 7,兩外圓同軸度要求較高;軸向右端1.3 m m×28.6 m m溝槽用于安裝卡簧,必須保證軸向尺寸公差在0.12 mm。

(2)毛坯選擇。花鍵軸直徑相差不大,采用直徑為36 m m熱軋圓棒料,在鋸床上按250 m m長度下料。

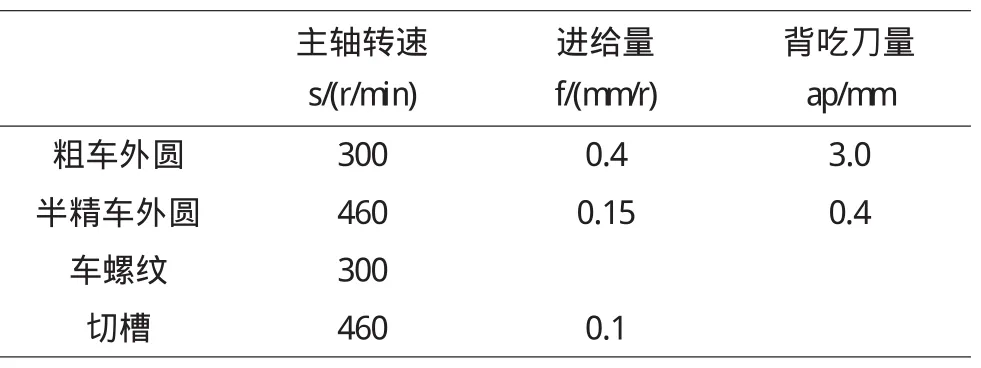

(3)花鍵軸加工時切削用量選擇如下表1所示。

表1 切削用量選擇

螺紋M 16×1.5車削時大徑去直徑為Φ15.8 m m,總背吃刀量去 0.65 P=(0.65×1.5)m m=0.95 m m,分三次循環切削,第一次被吃刀量取0.475 m m,第二次取0.3 m m,第三次取0.2 m m。

(4)走刀路線和對刀點選擇。走刀路線包括切削加工軌跡,刀具運動到切削起始點、刀具切入、切出并返回切削起始點或對刀點等非切削空行程軌跡。由于半精加工和精加工的走刀路線是沿其零件輪廓順序進行的,所以確定走刀路線主要在于規劃好粗加工及空行程的走刀路線。合理確定對刀點,對刀點可以設在被加工零件上,但注意對刀點必須是基準位或已精加工過的部位,有時在第一道工序后對刀點被加工毀壞,會導致第二道工序和之后的對刀點無從查找,因此在第一道工序對刀時注意要在與定位基準有相對固定尺寸關系的地方設立一個相對對刀位置,這樣可以根據它們之間的相對位置關系找回原對刀點。這個相對對刀位置通常設在機床工作臺或夾具上。

3 選擇裝備

根據被加工零件的外型和材料等條件選定X 52 K銑床、M 1420磨床。M 1420磨床:工件兩頂尖裝夾,磨花鍵外圓,磨左端Φ20 h 7外圓和臺階面,磨Φ25 j s 7外圓等。X 52 K銑床:工件用頂尖裝夾、按零件圖要求滾銑花鍵、按零件圖要求銑鍵槽等。

4 確定零件定位基準和裝夾方式

為保證花鍵軸各圓柱面的同軸度和其他位置精度,半精車、精車和磨削時應該選擇基準軸線為定位基準,軸兩端鉆中心孔,用兩頂尖裝夾。兩端中心孔相關尺寸和位置精度以及粗糙度是影響加工精度的重要因素,因此工件在調質等熱處理后要安排修磨中心孔的工序。粗車時為了保證工件裝夾剛性,常采用一夾一頂的裝夾方法,左端采用三爪自定心卡盤夾緊、右端采用活動頂尖支頂。

5 制定加工方案

按先主后次、先粗后精的加工原則確定加工路線,采用固定循環指令進行粗加工,再精加工,加工螺紋。

6 刀具及刀位號

粗車、半精車使用同一把90°合金外圓車刀,安裝在刀架的1號刀位上,并定為基準刀。車溝槽使用兩把車槽刀,一把主切削刃寬2 m m,另一把主切削刃寬1.36 mm,刀位點都取在左刀尖。分別安裝在刀架的2、3號刀位上。車螺紋使用60°外螺紋車刀,刀尖角取為59°30′,安裝在刀架的4號刀位上,用試切對刀法測定各刀具的刀位偏差值,并在程序運行前輸入數控系統。

7 結語

本設計采用花鍵軸進行編程設計,在螺紋車削編程中要注意,數控車床主軸上必須安裝有脈沖編碼器測定主軸實際轉速,從而實現主軸轉一轉刀具進給一個螺紋導程的同步運動,從螺紋粗車到精車,主軸的轉速必須保持不變.該花鍵軸零件結構比較簡單,有螺紋、倒角、鍵槽、退刀槽,由于該零件主要是用于配合,所以也要考慮到配合間隙、公差、形位公差等。

該花鍵軸加工順序為:預備加工——車端面、鉆中心孔——粗車——調質——研磨中心孔——半精車——車溝槽——車螺紋——滾花鍵——洗鍵槽——熱處理——磨外圓和臺階面。

該編程螺紋車削采用單一固定循環指令G 82,用該指令編程用一個程序段就可實現螺紋車削“切入→車螺紋→退刀→返回”四個順序動作的自動循環。數控加工的基本編程方法是用點定位指令編寫接近或離開工件等空行程軌跡,要用插補指令編寫工件輪廓的切削進給軌跡。

[1]蘇朱勇.數控機床操作與編程[M].武漢:華中師范大學出版社,2007.

[2]陳志雄.數控編程[M].武漢:湖北科學技術出版社,2008.