通過(guò)節(jié)點(diǎn)分析與綜合調(diào)整降低集輸系統(tǒng)能耗

胡冠珠(大慶油田有限責(zé)任公司第五采油廠)

1 概況

截至2011年9月底,X隊(duì)現(xiàn)管理轉(zhuǎn)油站1座,計(jì)量間10座,油井198口,其中抽油機(jī)井167口,螺桿泵井25口,電泵井6口。轉(zhuǎn)油站現(xiàn)有壓力容器8座(包括4座二合一、3座三合一,1座除油器),各類機(jī)泵12臺(tái),現(xiàn)采用摻水、熱洗分開(kāi)流程,站、間采用水暖供熱方式。根據(jù)多年經(jīng)驗(yàn)看,轉(zhuǎn)油站系統(tǒng)內(nèi)的各部位能耗節(jié)點(diǎn)主要有三部分:

◇油井部分:集輸散熱→井口工藝、集輸油管道保溫(單井、站間)、摻水量。

◇計(jì)量間部分:采暖用熱。

◇轉(zhuǎn)油站部分:摻水運(yùn)行,加熱爐:負(fù)荷率、效率。

X隊(duì)管轄油井井?dāng)?shù)多,特別是今年投產(chǎn)新井,油井井?dāng)?shù)由130口增加到目前的198口,共計(jì)鋪設(shè)集輸管道425條。正常外輸液量5700 t/d,外輸油量576 t/d,綜合含水89.9%。

此外Y轉(zhuǎn)油站還擔(dān)負(fù)全礦水泥車加水任務(wù),加水頭是采用該隊(duì)A號(hào)計(jì)量間的總摻水管線,該計(jì)量間沒(méi)有熱洗流程,達(dá)不到摻水熱洗流程分開(kāi),所以要想給水泥車加水,全站全年都必須高溫,夏季不能實(shí)行低溫集輸。近兩年投產(chǎn)新井大部分都是環(huán)井,水泥車加水任務(wù)也由原來(lái)185口增加至381口。

以上兩項(xiàng)造成Y轉(zhuǎn)油站2010年能耗量增加幅度比較大,能耗指標(biāo)都明顯高于a、b區(qū)西部各隊(duì),指標(biāo)完成難度大、壓力大。為了控制好各項(xiàng)能耗指標(biāo),從轉(zhuǎn)油站能耗節(jié)點(diǎn)逐步分析,綜合調(diào)整,開(kāi)展節(jié)能降耗工作。

2 節(jié)點(diǎn)分析,制定相應(yīng)措施

依據(jù)原油自井口經(jīng)地面管線運(yùn)輸至計(jì)量間、轉(zhuǎn)油站的集輸路徑,都有能耗損失。Y站分別對(duì)三個(gè)能耗點(diǎn)進(jìn)行分析。

2.1 油井

2.1.1 單井井口工藝保溫

由于今年新投產(chǎn)油井68口,其中有65口新井連入環(huán)井,使X隊(duì)環(huán)井由原來(lái)12口上升至126口。投產(chǎn)的新井及老井改環(huán)后保溫破損共計(jì)114口井。通過(guò)試驗(yàn)調(diào)查,平均1口油井井口管線長(zhǎng)度4m,管徑為60mm,如果沒(méi)有保溫或保溫不好,由于冬季室外溫度低,散熱較快,2口單井的井口基本相當(dāng)于1組暖氣片的散熱量,因此井口保溫和防腐尤其重要。由此估算,通過(guò)井口工藝保溫每天可節(jié)約天然氣329m3,減少了集輸熱量的損失。

2.1.2 集輸管道保溫

加強(qiáng)管線保溫防凍。對(duì)保溫較差及保溫層破損的過(guò)溝管線重新進(jìn)行了保溫,對(duì)覆土淺的集輸管道加大管線覆土工作力度,管線重新保溫120m。同時(shí)由于X隊(duì)1992年投產(chǎn)的井是地面鋪設(shè),經(jīng)過(guò)夏季雨水沖刷和風(fēng)化,一些管線露出地面,對(duì)覆土淺的井進(jìn)行覆土共計(jì)850m,減少了集輸熱量的損失。

2.1.3 投產(chǎn)新井用水量大

投產(chǎn)新井用水量大分析有三方面因素:

1)X隊(duì)今年投產(chǎn)新井68口井,若按每口井日摻水10m3則日增加摻水量為680m3。

2)所投新井有65口為環(huán)井,并且連入老井入環(huán)達(dá)到126口。因此符合停摻水的部分單井,由于與新井連環(huán)均由停摻運(yùn)行改為開(kāi)摻水運(yùn)行。停摻水井?dāng)?shù)由67口減少到41口,增加了260m3/d水量。

3)新井投產(chǎn)后,一是由于液量不穩(wěn)定且均為環(huán)井,大部分井出現(xiàn)回壓上升的現(xiàn)象;二是管線連接時(shí)的泥砂、及新井井底出砂等造成管線內(nèi)雜物,引起回壓上升,需用大量摻水沖洗管線,一口井平均按3m3水量,則平均每日增加30m3摻水量。

綜上所述,新井投產(chǎn)日摻水量將增加940m3,估算全年耗電量將增加25.73×104kWh。

2.2 計(jì)量間

2.2.1 計(jì)量間采暖工藝流程改造

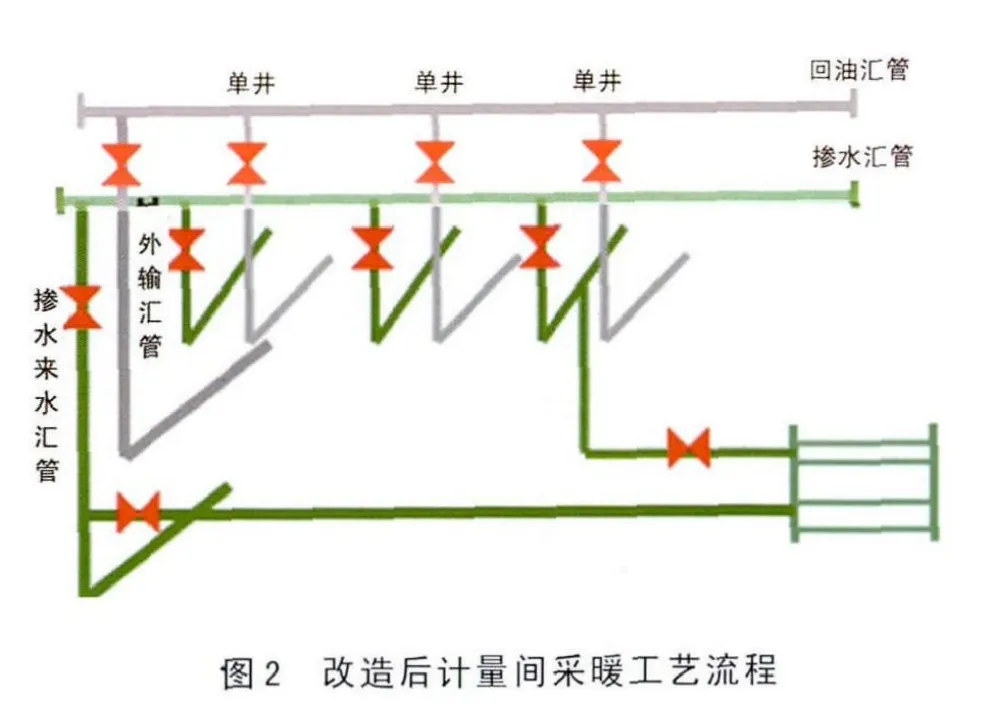

針對(duì)目前計(jì)量間采暖系統(tǒng)存在的供水量大,低效循環(huán)、能耗偏高(根據(jù)調(diào)查結(jié)果,冬季計(jì)量間采暖水量占計(jì)量間總水量的12%以上),采暖水量不可計(jì)量,可控性差等問(wèn)題,對(duì)計(jì)量間采暖進(jìn)行改造。原計(jì)量間采暖是與摻水總匯管串接后,連入計(jì)量間回油匯管的。改造后是將暖氣片與摻水總匯管串接后用距計(jì)量間附近的單井摻水替代原專用采暖用水。減少摻水循環(huán)量。既對(duì)采暖回水進(jìn)行了二次利用,又可根據(jù)實(shí)際需要調(diào)節(jié)采暖水量的大小。X隊(duì)對(duì)10座計(jì)量間采暖系統(tǒng)進(jìn)行改造。改造后至少減少日摻水量100m3。改造示意圖見(jiàn)圖1、圖2。

2.2.2 計(jì)量間采暖設(shè)備老化改造

由于投產(chǎn)年限長(zhǎng),B至C座鐵皮計(jì)量間暖氣片大多只有一兩根管熱,我們對(duì)6座計(jì)量間的暖氣片進(jìn)行更換,共計(jì)更換16組,更換后散熱面積增加2倍,適當(dāng)降低計(jì)量間摻水溫度,與去年同期對(duì)比,在保證同等溫度情況下相當(dāng)于關(guān)掉6口井的摻水。

2.3 轉(zhuǎn)油站

2.3.1 拓寬技術(shù)界限,增加季節(jié)停摻水井?dāng)?shù)

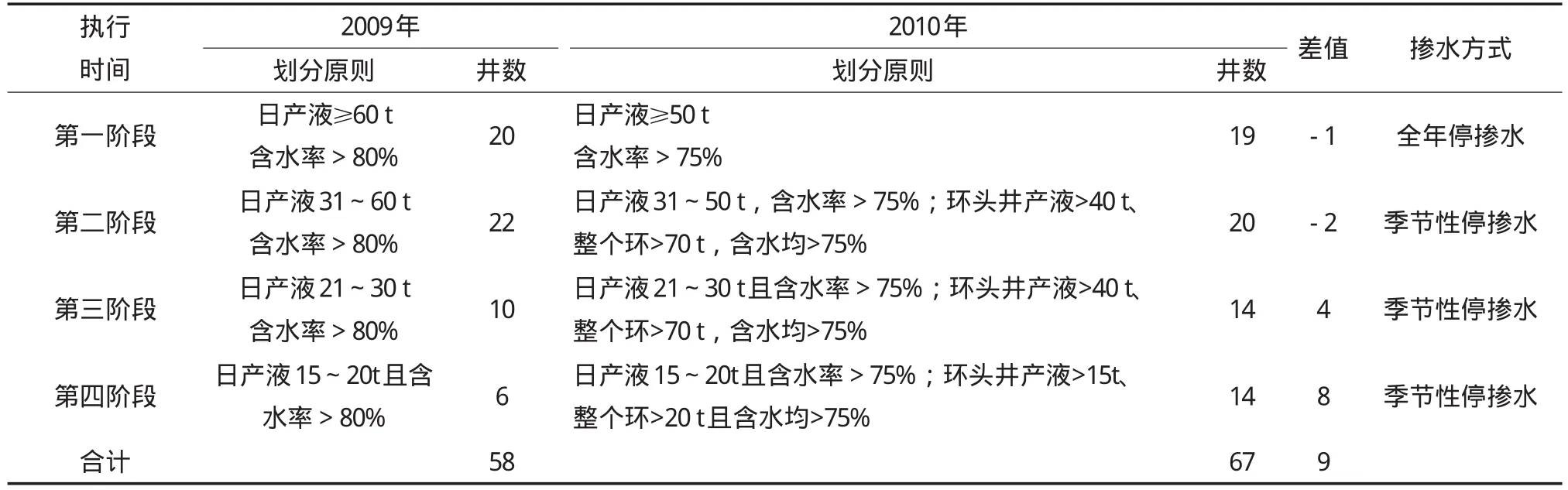

根據(jù)油井分類情況,符合條件的油井分四個(gè)階段進(jìn)行全年停摻水、季節(jié)停摻水、摻低溫水運(yùn)行。由于X隊(duì)今年投產(chǎn)新井,在去年9月底開(kāi)始鉆關(guān),大部分油井日產(chǎn)液量下降,按已往停摻水界限日產(chǎn)液大于15 t,含水大于80%執(zhí)行,停摻水井?dāng)?shù)勢(shì)必減少,因此隊(duì)拓寬停摻水界限,含水界限擴(kuò)大到75%以上。對(duì)油井分階段采取全年停摻水19口井,分階段季節(jié)性停摻水48口井,今年共實(shí)行67口井停摻水,比去年的58口多執(zhí)行了9口,見(jiàn)表1。

此外,實(shí)驗(yàn)性實(shí)施對(duì)距計(jì)量間100m以內(nèi)的井停摻水運(yùn)行,增加了4口井。試驗(yàn)井基礎(chǔ)數(shù)據(jù)見(jiàn)表2。

這4口井每隔2 d錄取電流和回壓,當(dāng)發(fā)現(xiàn)回壓上升至1.0MPa左右或電流上升超過(guò)5 A時(shí),進(jìn)行沖洗地面管線降低回壓。從監(jiān)測(cè)電流和回壓上看,變化不大。這4口井停摻水3個(gè)月,在停摻2個(gè)月時(shí)沖洗一次,沖洗時(shí)以0.70m3/h的流速?zèng)_洗3 h,消耗摻水量為2.1m3。因此這4口井在夏季停摻可行,按5個(gè)月停摻水計(jì)算,年可節(jié)約摻水量為5980m3。

表1 季節(jié)停摻水運(yùn)行情況

表2 距計(jì)量間100 m以內(nèi)停摻水井基礎(chǔ)數(shù)據(jù)

2.3.2 二合一加熱爐按周期清淤除垢,提高加熱爐效率

相關(guān)資料表明,若油田加熱爐換熱面平均結(jié)垢1~5mm,則燃料至少多消耗3.4%~28.1%,若加上軟垢部分,燃料至少多消耗5%~30%。根據(jù)統(tǒng)計(jì)及分析,加熱爐在一個(gè)生產(chǎn)周期內(nèi)(1年)結(jié)垢最小為4mm,如果不清垢繼續(xù)運(yùn)行,在第二個(gè)生產(chǎn)周期內(nèi)垢的厚度還將增加,按最小4mm的垢層厚度計(jì)算,則燃料至少多消耗26.6%,如果計(jì)算軟垢部分則燃料消耗將更多。因此,加熱爐結(jié)垢會(huì)嚴(yán)重影響爐效,甚至造成局部過(guò)熱鼓包,損壞加熱爐。2010年5月對(duì)2#、3#、4#“二合一”加熱爐清淤,清淤后爐效上升了5%左右。由清罐前日耗氣2027m3下降至1495m3。

2.3.3 站內(nèi)工藝流程改造,合理控制高溫爐運(yùn)行時(shí)間

由于摻水熱洗流程不能分開(kāi),Y站又為一礦水泥車加高溫水,所以全隊(duì)單井全年都摻高溫水,天然氣的損耗比較大。針對(duì)這個(gè)問(wèn)題,我們對(duì)加水流程進(jìn)行分析,利用轉(zhuǎn)油站閥組間后的站外放空匯管,使預(yù)留熱洗頭與之連接,并與A號(hào)計(jì)量間的站外摻水匯管連通,達(dá)到摻水、熱洗流程分開(kāi),使全站高溫水改為只有A號(hào)一座計(jì)量間通高溫水。

此外,實(shí)行摻水、熱洗流程分開(kāi),能夠保證X隊(duì)集中熱洗在5 d之內(nèi),加熱爐臺(tái)數(shù)由以前的夏季2臺(tái)高溫爐,改為運(yùn)行1臺(tái)高溫爐和一臺(tái)常溫爐。同時(shí),我們嚴(yán)格控制加水時(shí)間,與水泥車班建立聯(lián)系,在加水前后都提前2 h通知我站,Y站進(jìn)行及時(shí)起停爐。這樣高溫爐在冬季夜間控制在60℃左右,高溫時(shí)提到75℃以上,在夏季夜間停爐,白天高溫提到75℃以上,高溫時(shí)間平均在每天8 h,通過(guò)縮短高溫爐運(yùn)行時(shí)間,也大大降低天然氣的消耗。

通過(guò)采取綜合措施,2010年各項(xiàng)能耗數(shù)據(jù)與2008年同期對(duì)比,自耗氣下降了47.05×104m3,綜合耗電下降了4.78×104kWh,噸液耗氣下降了0.4m3,摻水量上升了6.27×104m3。

3 節(jié)能效果

3.1 運(yùn)用節(jié)點(diǎn)手段,找出主要能耗點(diǎn)是水泥車加水影響降溫集輸

通過(guò)站內(nèi)摻水熱洗流程改造,使其它9座計(jì)量間實(shí)現(xiàn)了摻水熱洗分開(kāi)流程,但水泥車加熱水是采用A號(hào)計(jì)量間摻水管線,A號(hào)計(jì)量間的所有單井處于高溫狀態(tài),而且加水時(shí)對(duì)該計(jì)量間和轉(zhuǎn)油站的摻水系統(tǒng)影響都比較大,單井管理和站內(nèi)系統(tǒng)壓力控制難度大。為了保證降溫集輸和水泥車洗井正常進(jìn)行,將在2#、3#、4#二合一底下單獨(dú)鋪設(shè)一條加水管線,加一個(gè)過(guò)濾器、管道泵和控制屏。這樣既保證水泥車熱水,又保證降溫集輸,目前已改造完成,待試運(yùn)行。

3.2 采取綜合調(diào)整措施、精細(xì)管理,擴(kuò)大停摻水界限

2010年年底投產(chǎn)新井達(dá)到72口,連入老井入環(huán)共計(jì)126口,環(huán)井所占比例為62.4%,每口井按10m3/d摻水,則至少日摻水1260m3。因此,合理控制環(huán)井摻水量是非常必要的。統(tǒng)計(jì)發(fā)現(xiàn):一是環(huán)頭井日產(chǎn)液大于15 t,含水大于75%的井實(shí)行全環(huán)停摻水,符合條件有8組環(huán)共計(jì)19口井,日節(jié)約水量190m3;二是環(huán)中有些老井含水超過(guò)90%以上,但環(huán)頭井日產(chǎn)液、含水都比較低這樣的環(huán)可以少摻水,符合條件的有2口井,日節(jié)約水量20m3;三是環(huán)頭井日產(chǎn)液大于60 t、含水大于90%,而環(huán)中井含水低于75%,這樣的環(huán)可以少摻水,符合條件有4口井,日節(jié)約水量40m3。環(huán)井按半年停摻水計(jì)算,預(yù)計(jì)年節(jié)約摻水量4.5×104m3,全年累計(jì)節(jié)約電量3.37×104kWh。

4 小結(jié)

運(yùn)用節(jié)點(diǎn)手段,找出主要能耗點(diǎn)是水泥車加水影響降溫集輸,采取綜合調(diào)整措施、精細(xì)管理,擴(kuò)大停摻水界限,有效地降低了集輸系統(tǒng)能耗,達(dá)到了節(jié)能降耗的目的。