苛化碳酸鈣制備及其加填對紙張施膠性能的影響

蘇艷群 楊 揚 劉金剛

(1.造紙工業生產力促進中心,北京,100102;2.中國制漿造紙研究院,北京,100102)

環境問題已成為制約傳統造紙工業向可持續發展的現代造紙工業轉變的重要因素之一[1]。造紙工業制漿過程中產生的黑液是導致環境問題的主要原因之一。堿回收作為處理黑液的成熟技術,通過濃縮和燃燒去除黑液中的有機物,再加入石灰通過苛化反應回收堿并用于制漿。堿回收雖然解決了造紙黑液的污染問題,但堿回收產生的大量堿性廢渣(又稱為白泥,主要成分為碳酸鈣),特別是草漿堿回收廢渣大都采用排放或填埋的方式進行處理,這對環境造成了二次污染[2]。

堿法制漿堿回收過程中,苛化反應可產生沉淀碳酸鈣,即苛化碳酸鈣。苛化碳酸鈣作為堿回收的廢棄物,目前僅在極少數紙廠作為造紙填料實現了其資源化的再利用。與商品重質碳酸鈣和輕質碳酸鈣相比,使用苛化碳酸鈣作為紙張填料時還存在AKD用量增加、紙機清洗周期縮短等問題[3-9]。為了提高苛化碳酸鈣的應用性能,本研究采用模擬綠液,通過改變消化、苛化工藝條件制備出不同性能的苛化碳酸鈣并用于紙張加填,探討了不同性能苛化碳酸鈣對加填紙張施膠性能的影響,為實際生產中提高苛化碳酸鈣的使用量、改善苛化碳酸鈣的使用性能提供依據。

1 實驗

1.1 原料

漿料:漂白硫酸鹽針葉木漿(加拿大“好聲”牌),漂白硫酸鹽闊葉木漿(印尼“小葉”牌)。

化學試劑和助劑:碳酸鈉、氫氧化鈉、鹽酸、EDTA、氧化鈣(氧化鈣含量為98.4%)均為分析純,生石灰(取自某紙廠,氧化鈣含量為89.8%)。陽離子淀粉(CS,取代度0.025~0.035,山東某變性淀粉廠),AKD施膠劑(固含量22.05%,山東某化工廠),陽離子聚丙烯酰胺(CPAM)。

1.2 實驗方法

1.2.1 儀器和設備

油浴鍋、攪拌器、抄片器、掃描電鏡、粒度儀以及相關紙張檢測設備等。

1.2.2 苛化碳酸鈣的制備

模擬綠液:一般草漿堿回收綠液總堿質量濃度在100~120 g/L(以 NaOH 計,下同),或者更低[10]。本實驗模擬綠液總堿質量濃度為100 g/L,有效堿質量濃度為25 g/L(以NaOH計,下同),總堿質量濃度完全落在真實綠液總堿質量濃度范圍之內。模擬綠液的配制過程:首先準確稱取100 g Na2CO3和25 g NaOH,并在燒杯中溶解,然后在1 L容量瓶中進行定容,即完成模擬綠液的配制。

將上述模擬綠液置于油浴鍋中,當油浴鍋溫度達到100℃時,在攪拌條件下迅速加入一定量氧化鈣(15 s內完成加料),反應3 h后結束,然后,洗滌、抽濾、干燥,獲得苛化碳酸鈣。在苛化反應過程中,每隔一定時間取樣并及時過濾,濾液用于分析反應液中的總堿和有效堿含量;用掃描電鏡分析干燥后的濾渣,以分析苛化反應的苛化進程和苛化碳酸鈣的形成過程。

1.2.3 紙張加填

將漂白硫酸鹽針葉木漿板和闊葉木漿板用Valley打漿機分別打漿至43°SR和40°SR,以前者與后者質量比3∶7的比例混合并調節漿濃至1%,然后向漿料中加入助劑,各助劑的加入順序和添加量(對絕干纖維質量)為:CS(用量 0.5%)→AKD(用量0.2%)→ 填 料(用 量 25%)→ CPAM(用 量0.03%)。用自來水將配好的漿料稀釋至漿濃0.5%,在標準紙張成形器上抄紙,經壓榨干燥后,用于測定紙張(定量60 g/m2)性能。

1.2.4 苛化碳酸鈣物化特性及紙張性能的測定

采用ABC試驗法[11]測定反應液的有效堿和總堿含量,由于模擬綠液中不含硫化鈉,本研究中的苛化度=有效堿/總堿×100%。

苛化碳酸鈣的基本物化特性參照GB/T 19281—2003和QB/T 2811—2006標準測定;碳酸鈣的晶體形貌由日本產的HitachiS-3400型掃描電鏡測定;粒徑分布由馬爾文激光粒度分析儀測定;比表面積用美國產NOVA 2000e型比表面積儀測定。

紙張物理性能均按相關標準方法進行測定。

2 結果與討論

2.1 碳酸鈉與氧化鈣摩爾比對苛化碳酸鈣性能的影響

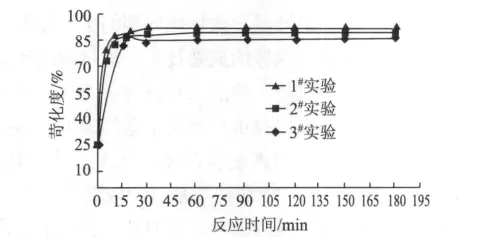

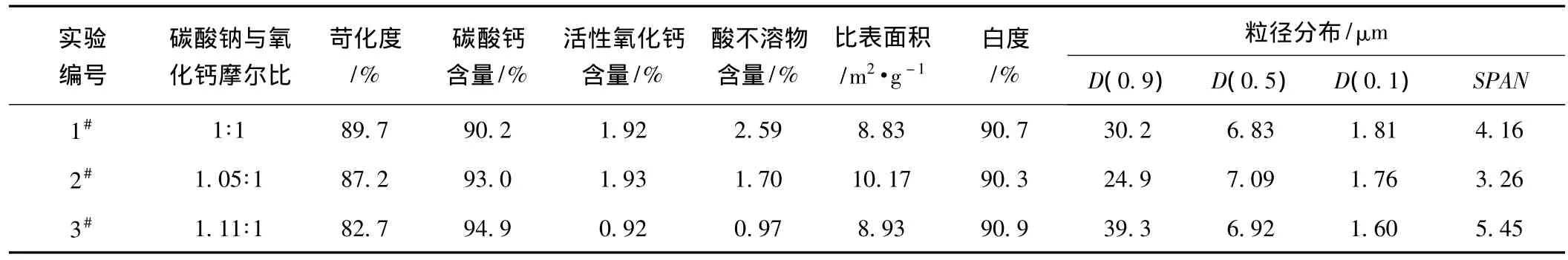

以模擬綠液和取自某紙廠的生石灰為反應對象,研究碳酸鈉與氧化鈣摩爾比對苛化碳酸鈣性能的影響。表1給出了碳酸鈉與氧化鈣摩爾比變化時苛化碳酸鈣的性能,圖1為碳酸鈉與氧化鈣摩爾比變化時苛化度與反應時間的關系曲線。

從表1可知,隨碳酸鈉與氧化鈣摩爾比的增加,反應的苛化度逐漸減小。這一結果與苛化反應本身是可逆反應有關。提高碳酸鈉與氧化鈣摩爾比,相當于減少了反應物濃度,不利于反應朝正方向進行,降低了反應產物氫氧化鈉的濃度,因而,苛化度隨之降低。

從表1還可以看出,隨參與反應的生石灰含量的降低,苛化碳酸鈣中的碳酸鈣含量逐漸增加,非碳酸鈣成分的含量逐漸減少,特別是酸不溶物含量隨氧化鈣含量的減少而減少的趨勢非常明顯。這一結果應該與生石灰本身雜質含量有關。一般用于制備碳酸鈣的生石灰,除主體成分氧化鈣外,還含有一定量的鎂、鋁、硅、鐵氧化物。在生石灰與碳酸鈉溶液制備苛化碳酸鈣過程中,這些非氧化鈣成分一般先溶于堿性溶液中,然后與氫氧化鈣反應生成沉淀。當參與反應的生石灰含量減少時,在消化反應之后更多的碳酸鈣沉積在氫氧化鈣表面,減弱了這些溶于堿性溶液中雜質成分與氫氧化鈣的反應,使其更有可能留在反應溶液中。隨著后續固液分離和洗滌操作的進行,出現了參與反應的生石灰含量越少,所得苛化碳酸鈣含量越高、酸不溶物含量越小的結果。

圖1 苛化度與反應時間的變化關系

表1 碳酸鈉與氧化鈣摩爾比對苛化碳酸鈣性能的影響

從圖1可知,不管碳酸鈉與氧化鈣摩爾比如何變化,反應的苛化度在初始15 min變化比較快,之后隨時間的延長,苛化度增加緩慢。這可能與苛化碳酸鈣的形成過程[12]有關。在氧化鈣與碳酸鈉溶液的反應體系中,包含氧化鈣消化和苛化兩個化學反應,在消化過程中,隨氫氧化鈣不斷形成,碳酸根離子的擴散途徑短,容易形成碳酸鈣,從而有利于苛化度的提高;消化反應結束后,隨碳酸鈣的不斷形成,更多的碳酸鈣直接沉積在氫氧化鈣表面,導致碳酸根離子的擴散路徑不斷增加,不利于后期碳酸鈣的形成,進而不利于提高苛化度。因此,模擬綠液與氧化鈣反應制備苛化碳酸鈣時,大部分苛化碳酸鈣是在反應的前15 min內生成。

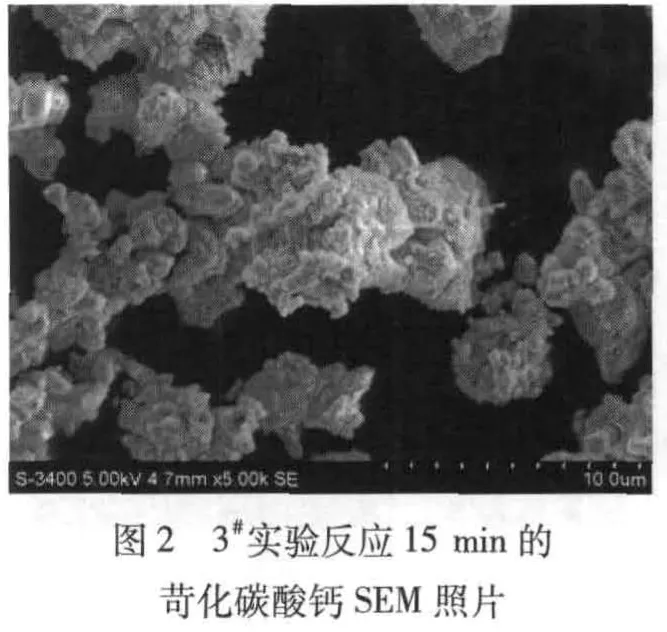

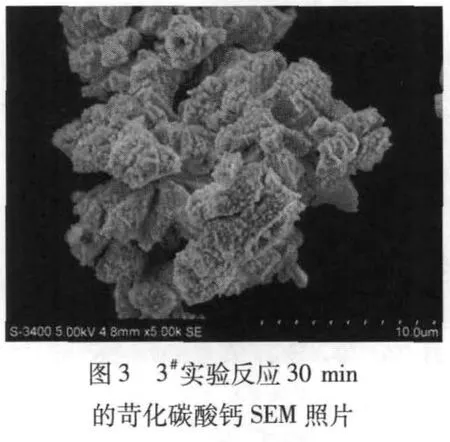

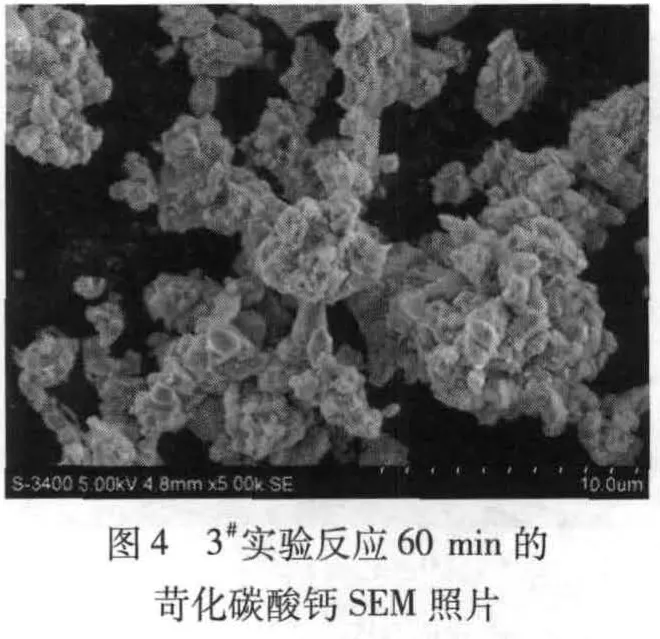

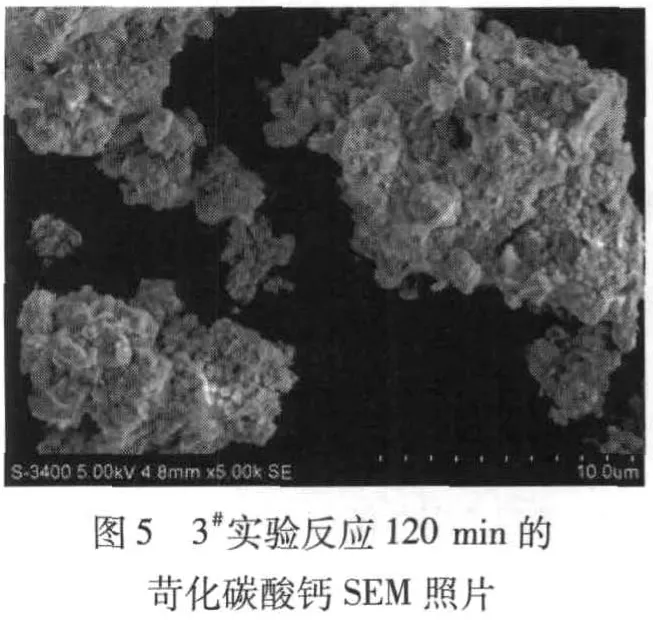

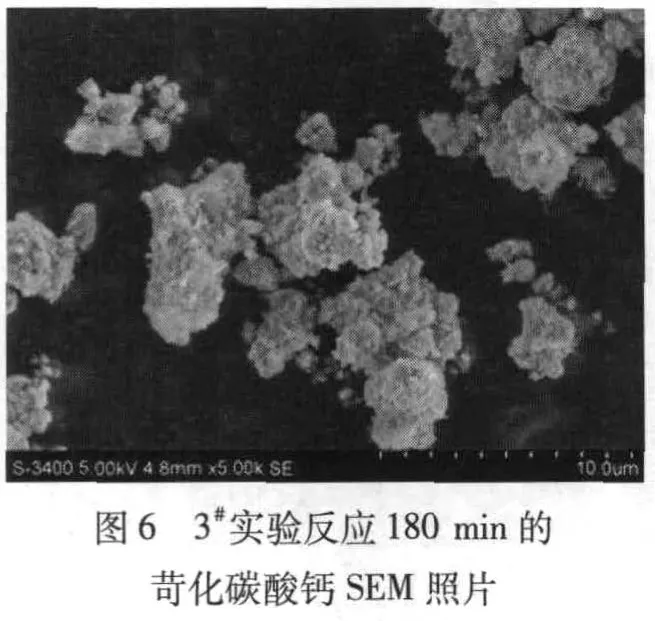

為進一步觀察苛化碳酸鈣的形成過程,以3#實驗為研究對象,拍攝了不同反應時間段的苛化碳酸鈣SEM照片(見圖2~圖6)。由此可知,在反應初始的15 min內,苛化碳酸鈣粒子為立方體狀并呈雜亂的堆砌結構,在大顆粒的碳酸鈣表面分布著較多的細小碳酸鈣,且隨反應時間的延長,表面的小顆粒有逐漸長大的趨勢,并最終形成無定形的堆砌結構。

作為造紙填料,苛化碳酸鈣的碳酸鈣含量越高、雜質成分含量越低,使用效果越好。從表1可以看出,提高碳酸鈉與氧化鈣摩爾比,雖然降低了反應的苛化度,但是明顯改善了苛化碳酸鈣的品質,對造紙加填十分有利。

2.2 生石灰中氧化鈣含量對苛化碳酸鈣性能的影響

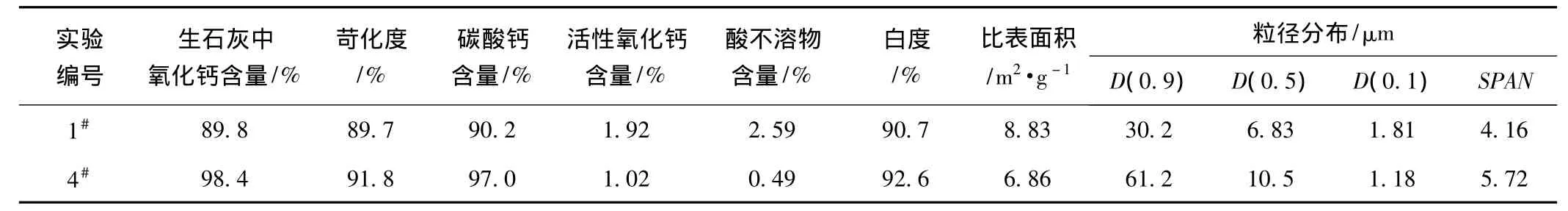

模擬綠液分別與分析純氧化鈣(表2中的4#實驗)和取自某廠的生石灰(表2中的1#實驗)為反應原料,在碳酸鈉與氧化鈣摩爾比均為1∶1的條件下,研究了生石灰中氧化鈣含量對苛化碳酸鈣性能的影響,結果如表2所示。

從表2可知,隨生石灰中氧化鈣含量的增加,反應苛化度明顯提高,所生成的苛化碳酸鈣中的碳酸鈣含量明顯提高,酸不溶物含量明顯降低。此外,采用氧化鈣含量高的生石灰反應所得的苛化碳酸鈣的白度也大幅提高。

在探討碳酸鈉與氧化鈣摩爾比變化對苛化碳酸鈣性能的影響時發現,提高碳酸鈉與氧化鈣摩爾比,會使反應苛化度降低、苛化碳酸鈣中碳酸鈣含量增加以及酸不溶物含量降低。據此可以推斷,當碳酸鈉與氧化鈣摩爾比高于1∶1及同時提高生石灰中氧化鈣含量時,不僅可以增加苛化碳酸鈣中的碳酸鈣含量,還可以降低酸不溶物含量,但對苛化度的影響則存在不確定性。

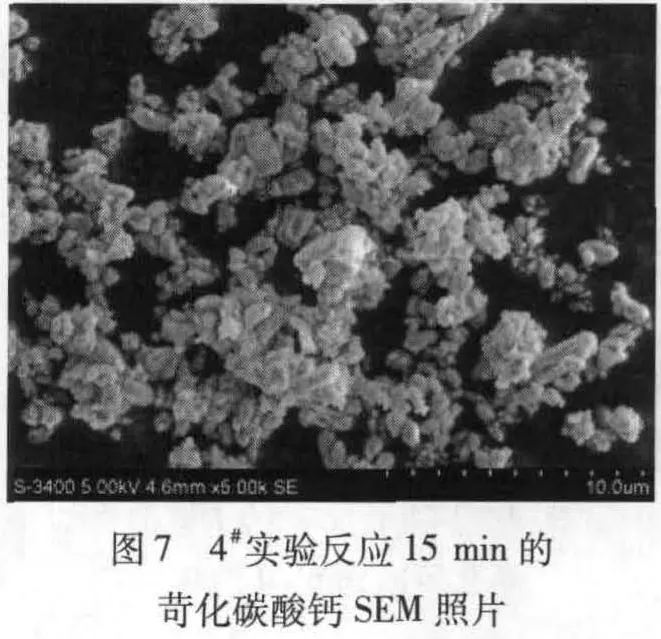

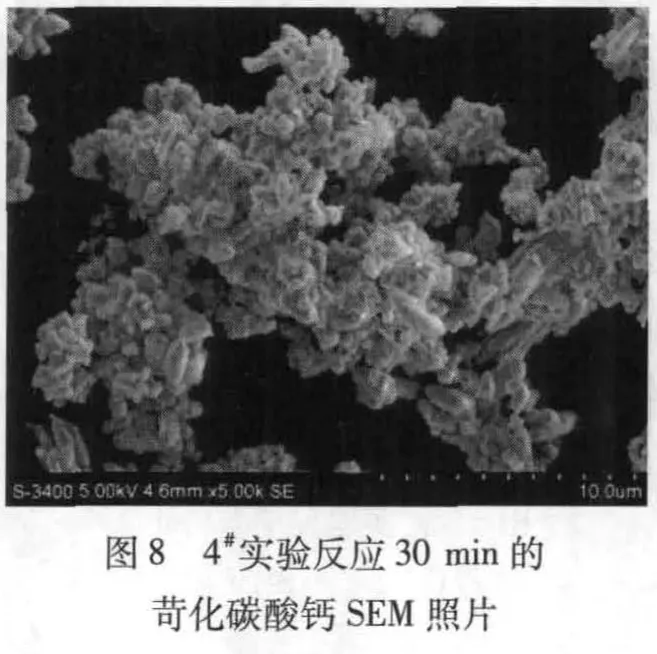

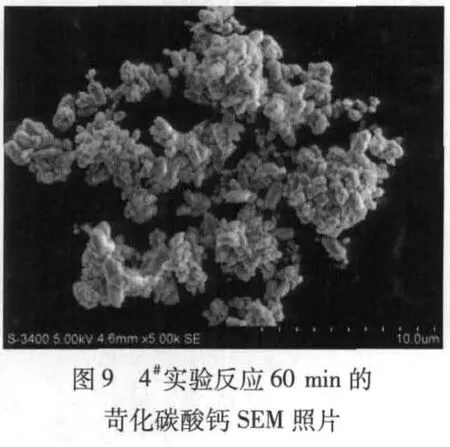

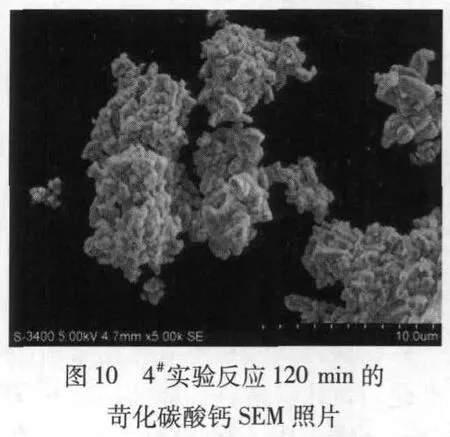

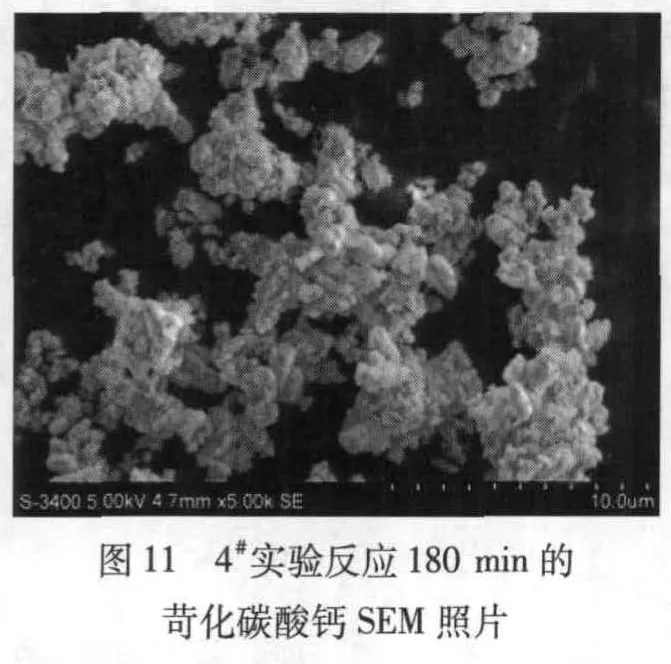

為進一步探討提高生石灰中氧化鈣含量對苛化碳酸鈣形態結構的影響,拍攝了4#實驗不同反應時間段的苛化碳酸鈣SEM照片(見圖7~圖11)。這些照片表明,雖然最終形成的苛化碳酸鈣是一種雜亂的堆砌結構,但在初始反應的15 min內可以清楚地看到呈米粒形的苛化碳酸鈣,且隨反應的進行,最終形成相對疏松的無定形結構。

2.3 苛化碳酸鈣加填對紙張性能的影響

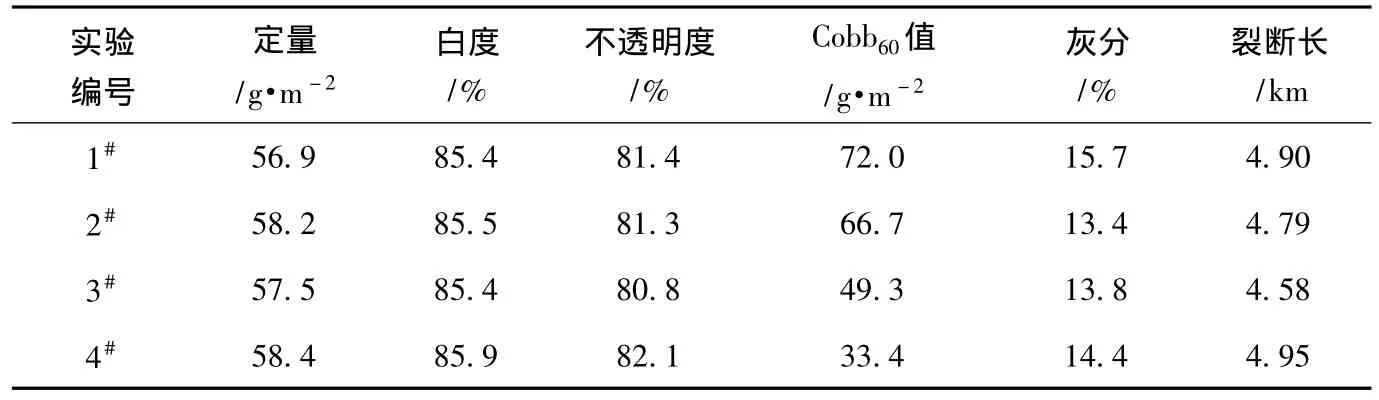

表3列出了加填4種苛化碳酸鈣后的成紙性能。從表3可知,雖然4#實驗獲得的苛化碳酸鈣本身的白度較高,但不同的苛化碳酸鈣用于紙張加填后,紙張白度并沒有明顯變化,不透明度有一定差異。一般而言,填料的粒子形態和粒徑分布是影響紙張不透明度的因素之一。在紙張灰分相近的條件下,4#實驗加填紙的不透明度較高應該是苛化碳酸鈣粒子形態結構所致。

表2 生石灰中氧化鈣含量對苛化碳酸鈣性能的影響

表3 加填不同苛化碳酸鈣后紙張性能的變化

從表3還可以看出,雖然加填4種苛化碳酸鈣后成紙的強度性能差異不大,但成紙的施膠性能差異明顯。根據表3的結果,在改變碳酸鈉與氧化鈣摩爾比的條件下,隨碳酸鈉與氧化鈣摩爾比的增大,成紙施膠度逐漸提高。

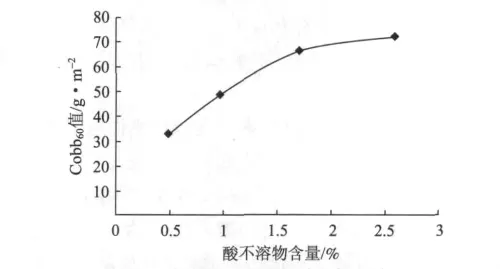

以往研究認為,白泥碳酸鈣用于紙張加填致使施膠度降低的主要原因之一就是比表面積相對較大。本研究表明,苛化碳酸鈣中酸不溶物含量可能是影響施膠度的主要因素。隨碳酸鈉與氧化鈣摩爾比的增大,雖然苛化碳酸鈣的比表面積有一定程度的增大,但由于酸不溶物含量逐漸減少,加填后成紙的施膠度逐漸提高(見圖12)。

圖12 苛化碳酸鈣中酸不溶物含量與Cobb60值的關系

圖12顯示了苛化碳酸鈣中酸不溶物含量與Cobb60值的關系。從圖12可知,苛化碳酸鈣中酸不溶物含量越高,成紙的Cobb60值越高,表明紙張施膠效果越差。在碳酸鈉與氧化鈣摩爾比相同的條件下,生石灰中氧化鈣的含量越高,成紙的施膠性能越好;當生石灰中氧化鈣含量從89.8%提高到98.4%(1#和4#實驗)時,成紙的Cobb60值從72.0 g/m2降低到 33.4 g/m2,施膠性能明顯改善。本研究所用苛化碳酸鈣中的酸不溶物主要是由生石灰引入的,由此可以推斷,在制備苛化碳酸鈣時,生石灰中的雜質成分,特別是酸不溶物可能是造成苛化碳酸鈣加填后成紙施膠性能降低的原因之一。

3 結論

3.1 在生石灰中氧化鈣含量不變的條件下,隨碳酸鈉與氧化鈣摩爾比的增大,反應苛化度逐漸減和,所制備的苛化碳酸鈣中的碳酸鈣含量逐漸增加,非碳酸鈣成分含量逐漸減少,特別是酸不溶物含量減少的趨勢非常明顯。在碳酸鈉與氧化鈣摩爾比較高的條件下制備的苛化碳酸鈣更有利于紙張加填。

3.2 在碳酸鈉與氧化鈣摩爾比為1∶1的條件下,隨生石灰中氧化鈣含量的增加,反應苛化度提高明顯,所生成的苛化碳酸鈣中碳酸鈣含量明顯提高、酸不溶物含量明顯降低。制備苛化碳酸鈣時,提高生石灰中氧化鈣的含量,不僅有利于提高反應苛化度,還有利于紙張加填。

3.3 在模擬綠液與生石灰反應制備苛化碳酸鈣的過程中,大部分苛化碳酸鈣是在反應開始的15 min內生成。

3.4 在制備苛化碳酸鈣時,生石灰中的雜質成分,特別是酸不溶物可能是造成加填苛化碳酸鈣后成紙施膠性能下降的因素之一。

[1]《造紙工業發展“十二五”規劃》[OL].2012-01-09.http://www.forestry.gov.cn/portal/ghzj/s/1609/content-521906.html.

[2]孫 文.徹底治療白色污染[J].中國科技財富,2010(23):48.

[3]李望南.堿法草漿白泥精制碳酸鈣作造紙填料[J].中華紙業,2002,23(12):17.

[4]王桂林.堿法草漿堿回收白泥精制碳酸鈣的應用[J].中國造紙,2007,26(12):49.

[5]王 保,莊耀禮,朱萬亮,等.堿法草漿白泥精制碳酸鈣用作填料的實踐[J],紙和造紙,2004(增刊):91.

[6]填料對影響AKD施膠的可能原因[OL].2009-02-25.http://jz.ke100.net.

[7]自制鈣對AKD施膠的影響[OL].2009-04-11.http://bbs.chinapaper.net.

[8]王桂林.堿回收白泥精制填料碳酸鈣的生產實踐[J].中華紙業,2008,29(2):55.

[9]胡劍榕,趙麗紅,何北海.堿回收白泥碳酸鈣與商品碳酸鈣基本特性及加填性能的比較[J].中華紙業,2011,32(20):24.

[10]張 珂,俞正千.麥草漿堿回收技術指南[M].北京:中國輕工業出版社,1999.

[11]曹邦威,譯.最新堿法制漿技術[M].北京:中國輕工業出版社,1998.

[12]Johan Gullichsen,Carl-Johan Fogelholm.Chemical Pulping 6B[M].Finland:Fapet Oy,2000.