溪洛渡水電站尾水岔洞設計

劉 躍,楊懷德

(1.中國水電顧問集團成都勘測設計研究院,四川 成都 610072;2.四川大學 水利水電工程學院,四川 成都 610065)

1 前 言

溪洛渡水電站主要由攔河大壩、泄洪消能建筑物、引水發電建筑物等組成。采用首部式地下廠房,分左右岸布置,每岸分別安裝9臺機組,共安裝18臺機組。溪洛渡壩址區河段順直,兩岸山體完整,呈對稱的U形河谷,引水發電系統順應兩岸地形條件呈基本對稱的布置格局,左、右岸各成一套獨立的系統。引水發電系統由電站進水口、壓力管道、主廠房、主變室、尾水調壓室、尾水洞、尾水洞出口等建筑物組成。

溪洛渡水電站尾水系統采用“三機一室一洞”布置方式,尾水連接管與尾水洞的連接方式采用在調壓室室外交匯方式。尾水岔洞是由尾水支洞和尾水主洞交叉而成,形成三維空間隧洞結構,在交叉口處隧洞最大跨度約為28m,高度20m。岔洞體型及結構受力復雜,既承受施工期的內外水壓力、圍巖開挖釋放應力和灌漿壓力,又受到運行期調壓室涌浪壓力作用,因此在尾水岔洞設計中既采用了常規方法又采用了三維有限元分析方法,通過兩種方法分析計算,提出了尾水岔洞施工期支護設計參數及結構配筋。

2 尾水岔洞開挖支護及結構設計

2.1 尾水岔洞地質條件

尾水岔洞深埋段上覆巖體厚500m左右,水平埋深500~700m。岔洞頂拱巖性為P2β5的玄武巖和上部的角礫集塊熔巖以及P2β6下部的斑狀玄武巖。邊墻巖性大部分為P2β5層的致密狀玄武巖,下部為P2β4層角礫集塊熔巖,巖流層產狀為N25°~35°,E/SE∠7°~15°。巖體層間錯動帶總體不太發育。C5層間錯動帶分布較連續,錯動面起伏粗糙,錯動帶一般寬5~15cm,由角礫組成,局部有少量巖屑,工程類型以裂隙巖塊型為主。層內錯動帶在P2β5層下部致密狀玄武巖和P2β6層中部斑狀玄武巖內較發育,局部呈帶狀分布,擠壓緊密,工程類型多為裂隙巖塊型,部分為含巖屑角礫型,巖體較破碎,呈鑲嵌結構。

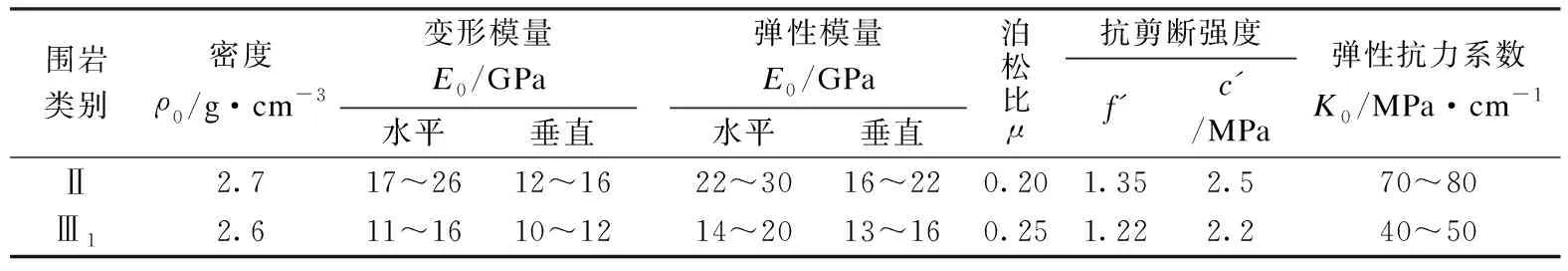

尾水岔洞沿線巖體節理裂隙不發育,優勢方向主要有:①N60°~80°E/SE∠65°~75°;②N40°~60°W/SW∠70°~80°。③N10°~20°W/SW∠40°~50°,④N20°~40°E/NW∠60°~80°;⑤N40°~60°E/SE(NW)∠20°~40°;⑥N20°~40°W/NE(SW)∠10°~20°。巖層透水性微弱,地下水不活躍。圍巖類別以Ⅱ類為主,有較好的圍巖穩定條件;局部層間、層內錯動帶發育段為緊密鑲嵌結構,圍巖類別為Ⅲ1類。圍巖的物理力學參數建議值見表1。

初始地應力在水平和垂直埋深超過250m處,三向主應力分別為:σ1=-15.0~-18.0 MPa,近水平,方向為N60°~70°W,σ2=-10.0~-15.0 MPa,近垂直方向,σ3=-4.0~-7.5 MPa,近水平。

2.2 尾水岔洞的施工期三維有限元計算分析

鑒于溪洛渡尾水洞規模大、結構型式較復雜,設計選取了左岸2號尾水洞為代表,對尾水岔洞圍巖穩定及襯砌結構進行三維有限元計算分析,了解尾水岔洞施工期工況下的圍巖應力、位移、變形和塑性

表1 尾水岔洞圍巖分類及物理力學參數建議值

區等情況,并進行研究比較,提出推薦的支護型式;根據各計算斷面地質資料和內、外水頭值,計算尾水岔洞襯砌結構在施工期、運行期及檢修期的應力、變形,提出合理的配筋面積。

采用FLAC3D程序建立三維分析模型,模擬實際施工過程,研究噴錨支護的施工過程;永久襯砌與圍巖的相互作用以及外、內水荷載、回填灌漿壓力對圍巖穩定的影響;分析圍巖在各階段的變形場與應力場、塑性區等及支護結構的內力與變形特點。

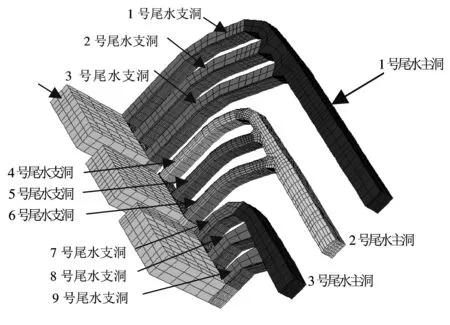

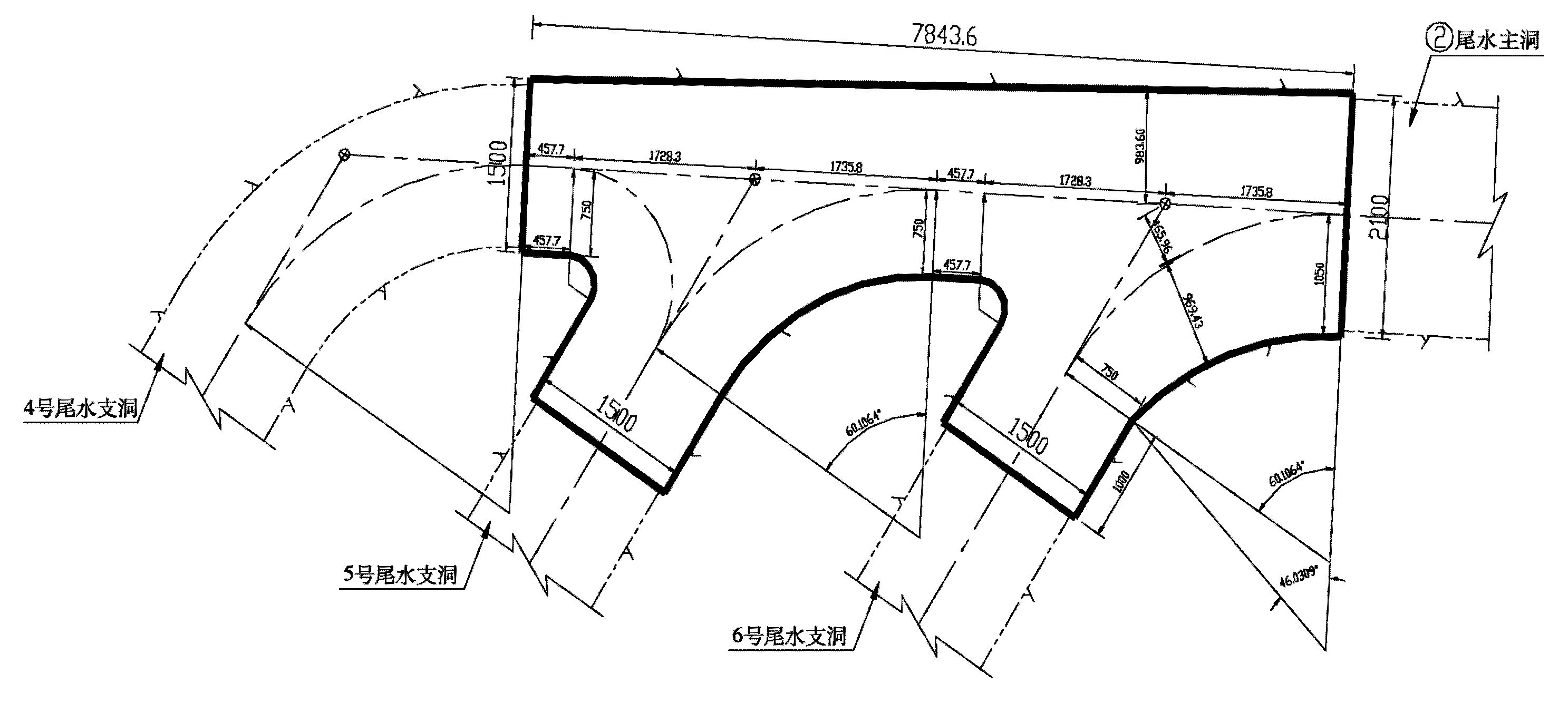

模型模擬的范圍為:順尾水流向400m,順尾水調壓室橫軸方向350m,計算模型的頂部取到地面,上覆巖層厚度為500m,底部取到尾水洞底板以下75m高程。整個模型全部采用六面體八節點單元,共有單元66 850個,節點71 722個。在2號尾水洞周圍的網格尺寸相對較小,對地層的模擬比較細致,而在近地面區域,單元尺寸較大。考慮1號尾水洞和3號尾水洞距離2號尾水洞較近,對其有影響,為了便于建模,進行了一定的簡化,將洞形由城門洞形變成了矩形。三維模型見圖1。2號尾水洞計算平面見圖2。

計算中施工期回填灌漿壓力0.3MPa,運行期最大內水壓力81.18m水頭,檢修期最大外水壓力43.4m(外水壓力折減系數按0.8計算)。

尾水洞開挖順序為:按照圍巖穩定最不利的開挖順序,即先開挖1號尾水洞和3號尾水洞,再開挖尾水調壓室,最后開挖2號尾水洞,所有開挖都是一次成洞。整個開挖過程由7個開挖步組成。

2.2.1 施工期圍巖穩定及應力計算

(1) 構造應力作用下無支護開挖計算成果

圖1 溪洛渡左岸尾水岔洞三維模型示意

考慮構造應力的作用,在無支護情況下,左岸尾水洞圍巖變形、塑性區、應力集中和釋放都主要發生在尾水洞的6號岔洞和5號岔洞,而4號岔洞的變形和塑性區則較小。無論哪種工況,頂拱最大沉降都發生在6號岔洞和5號岔洞,這是最危險區域,是觀察注意的重點區。在6號和5號岔洞,頂拱和底板處有部分巖體進入了塑性區,但塑性區范圍都不大,約2~3m;應力釋放區域也不大,主要集中在6號和5號岔洞頂拱之間的區域。

由于水平方向應力的增大,邊墻位移(即X和Y方向位移)比只考慮自重作用時有了明顯的增加,對開挖穩定有利,特別是在邊墻與C5斷層相交的區域,出現了較大的水平變形,因此在開挖時應該注意對這一部位的監測。

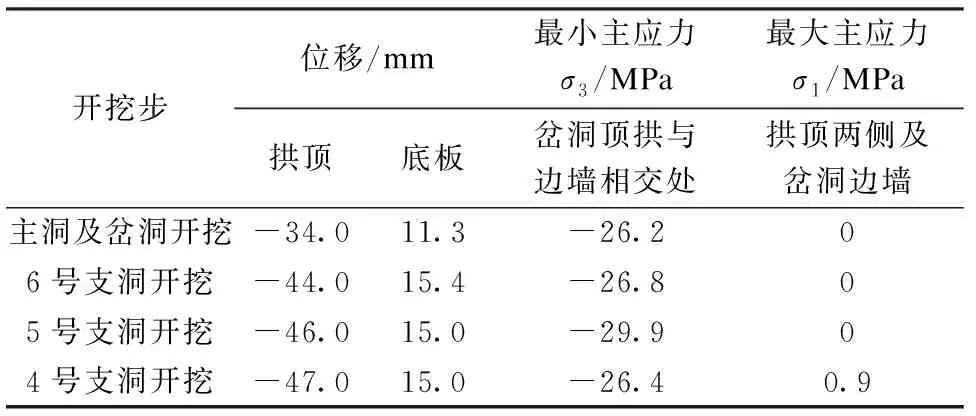

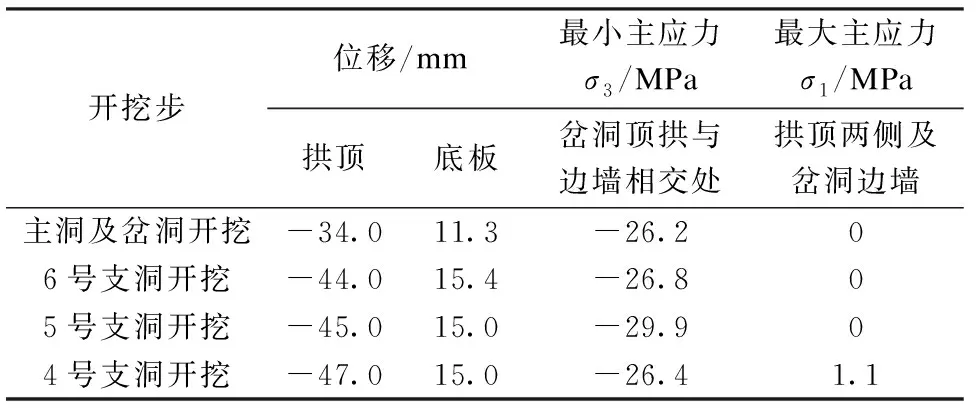

開挖過程中的位移、應力特性值見表2。

(2) 構造應力作用下有支護開挖計算成果。根據工程類比初擬尾水岔洞主要支護參數為:

圖2 左岸2號尾水岔洞計算平面

開挖步位移/mm最小主應力σ3/MPa最大主應力σ1/MPa拱頂底板岔洞頂拱與邊墻相交處拱頂兩側及岔洞邊墻主洞及岔洞開挖-34.011.3-26.206號支洞開挖-44.015.4-26.805號支洞開挖-46.015.0-29.904號支洞開挖-47.015.0-26.40.9

Ⅱ類圍巖尾水主洞洞段,沿頂拱和側墻設系統錨桿φ25,長4.5m,間、排距1.5m,外露0.5m,梅花形布置。

Ⅲ1類圍巖尾水主洞洞段,沿頂拱系統錨桿φ28,長6.0m,間、排距1.2m,外露0.5m,梅花形布置;沿側墻設系統錨桿φ25,長4.5m,間、排距1.5m,外露0.5m,梅花形布置。

Ⅲ2~Ⅳ類圍巖尾水主洞洞段,沿頂拱系統錨桿φ28,長6.0m;φ32,長9.0m;間、排距1.2m,外露0.5m,交錯布置。沿側墻設系統錨桿φ25,長4.5m;φ28,長6.0m;間、排距1.5m,外露0.5m,交錯布置。

在開挖的同時進行錨桿支護模擬,錨桿單元的參數見表3。模擬時共生成錨桿單元6 504個。

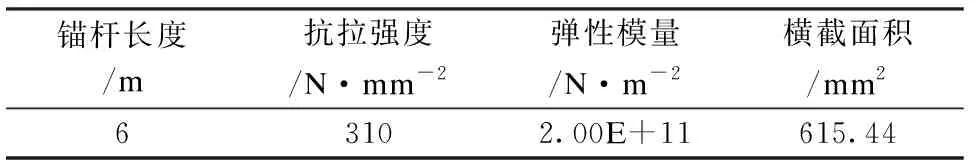

表3 錨桿單元參數

考慮構造應力的作用,在系統錨桿支護情況下,左岸尾水洞圍巖的變形、塑性區、應力集中和釋放都主要發生在6號岔洞和5號岔洞,而4號岔洞變形和塑性區則較小。無論哪種工況,頂拱最大沉降仍然都發生在6號岔洞和5號岔洞。在6號和5號岔洞處,頂拱和底板處有部分巖體進入了塑性區,但塑性區范圍及應力釋放區域也不大。

從無支護開挖與支護開挖計算結果對比來看,兩者的變形量基本一致;支護開挖時最大拉應力比無支護時要小0.1MPa左右。

開挖支護后的位移、應力特征值見表4。

各斷面的錨桿軸力分布表明,斷面兩側軸力基本在300kN以內,說明采用的錨固支護方案可行。

表4 開挖支護后位移、應力特性值

(3)尾水岔洞支護開挖支護設計

通過對2號尾水岔洞開挖條件下圍巖穩定情況的分析,左岸尾水洞圍巖變形、塑性區、應力集中和釋放都主要發生在6號支洞和5號支洞與主洞交匯區,頂拱最大變形值47mm,頂拱和底板處有部分巖體進入了塑性區,但塑性區范圍不大,約2~3m。結合現場出露的地質情況以及考慮到層間層內錯動帶的影響,設計最終提出的開挖支護方案為:

沿岔洞頂拱及拱腳以下3m直墻范圍內布置系統錨桿φ28,長6.0m;φ32,長9.0m;間、排距1.2m,外露0.5m,交錯布置。沿側墻布置系統錨桿φ25,長4.5m;φ28,長6.0m;間、排距1.5m,外露0.5m,交錯布置。對于頂拱出露的層間或層內錯動帶,采用φ32,長9.0m的隨即錨桿進行鎖口支護。沿頂拱和側墻噴混凝土,厚10cm,頂拱掛鋼筋網φ6.5,網格尺寸0.15m×0.15m 。

從現場開挖施工及圍巖變形監測成果來看,尾水岔洞支護方案是安全合理的。

2.2.2 尾水岔洞襯砌結構設計

(1)計算工況。尾水岔洞襯砌結構計算考慮了施工期、運行期、檢修期三個工況。

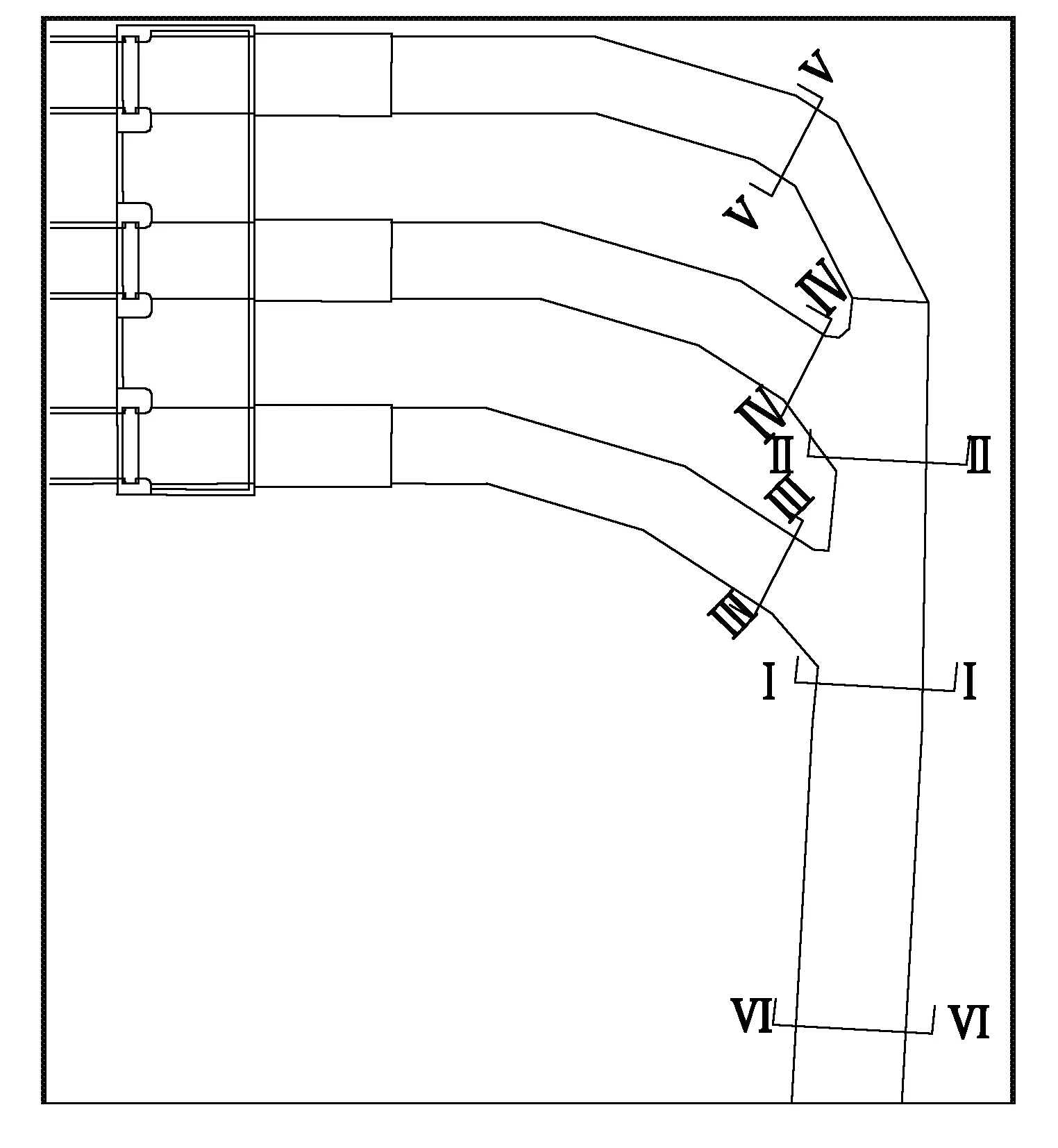

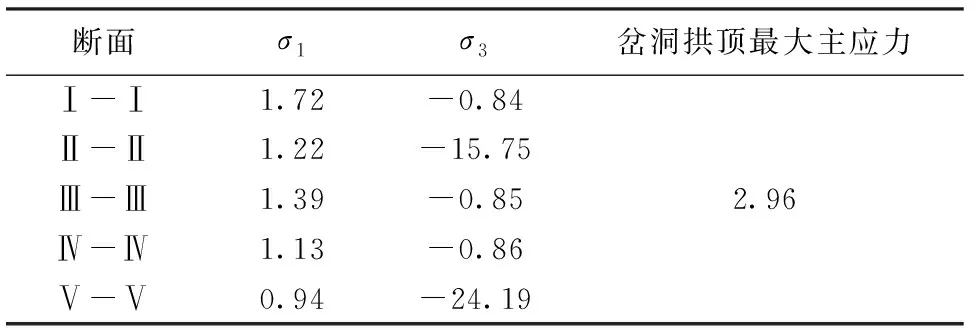

(2)計算結果。尾水岔洞全部開挖完成后將施加永久性襯砌,混凝土襯砌厚度為1.5m。計算結果顯示,以運行期為控制工況。在運行期工況下,各典型斷面的最大、最小主應力分布特征見表5。典型初砌斷面分布見圖3。

圖3 典型襯砌斷面分布

斷面σ1σ3岔洞拱頂最大主應力Ⅰ-Ⅰ1.72-0.84Ⅱ-Ⅱ1.22-15.75Ⅲ-Ⅲ1.39-0.85Ⅳ-Ⅳ1.13-0.86Ⅴ-Ⅴ0.94-24.192.96

(3)配筋設計。從三維有限元計算成果來看,尾水岔洞應力較小。考慮到有限元計算無法模擬一些特定的地質現象,如軟弱結構面等,實際配筋參數還要根據與之相連接的尾水支洞和主洞的結構配筋情況來綜合選取。尾水支洞和主洞為標準的城門洞形斷面,采用規范推薦的邊值法計算,其配筋成果為:

Ⅲ1類圍巖主洞:內層9φ32,拱腳和墻腳9φ25加強短筋;外層9φ36;分布鋼筋φ25@20cm。

Ⅲ1類圍巖支洞:內層8φ32,拱腳8φ20加強短筋;外層8φ28;分布鋼筋φ20@20cm。

綜合主、支洞配筋,尾水岔洞實際配筋參數為:內層9φ32,拱腳和墻腳9φ25加強短筋;外層9φ36;分布鋼筋φ25@20cm。在岔洞三角形平頂拱區域,不布設分布鋼筋,采用三向受力主筋交匯的方式布置,以加強頂拱的受力。此外,岔洞初期支護的錨桿外露0.5m,混凝土澆筑時需焊接相同直徑的鋼筋,與襯砌內層鋼筋焊接,以加強襯砌的整體性,使圍巖與襯砌更緊密結合,共同承載。

3 討 論

在對尾水岔洞分析過程中,由于沒有尾水岔洞位置的實測應力值,計算中利用附近實測應力點對岔洞部位進行了初始地應力反演計算,計算結果可能會與實際地應力有所出入,從而影響尾水岔洞的圍巖應力情況。在三維建模過程中,岔洞周邊的圍巖的節理、裂隙還無法模擬,可能也會對計算結果有所影響。目前,在對隧洞的圍巖進行力學分析時,計算采用天然狀態下圍巖參數,未考慮在開挖爆破后產生一定范圍的松動圈,表層圍巖的參數可能要發生一些變化。

根據現場尾水洞開挖施工情況,設計提出的支護參數是合理的。在施工過程中,我們進行了動態設計,針對局部巖體進行了臨時加固措施,保證了施工期安全。