影響機(jī)械加工表面質(zhì)量的因素及處理

鶴崗斯達(dá)機(jī)電設(shè)備制造有限責(zé)任公司 孫士杰

一、表面粗糙度對(duì)機(jī)械加工表面質(zhì)量的影響

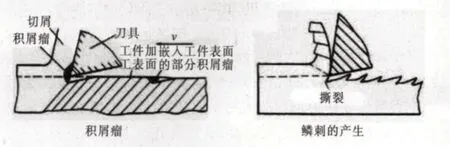

1.切削加工的影響。在對(duì)工具進(jìn)行切削時(shí),所留下的切削層殘留面積和幾何刀具形狀相同,都是刀具幾何形狀的復(fù)映,切削加工的影響如圖1所示。

圖1 切削加工的影響

2.磨削加工的影響。磨削加工表面粗糙度與切削加工表面粗糙度的形成過程相同,都是由幾何刀具形狀和表面金屬塑性變形決定。砂輪的硬度和粒度、修整磨削速度、磨削速度和徑向以及軸向和工件圓周的進(jìn)給速度、進(jìn)給量、冷卻潤(rùn)滑液等因素都會(huì)影響機(jī)械加工的表面質(zhì)量。

二、表面物理機(jī)械性能對(duì)機(jī)械加工表面質(zhì)量的影響

1.表面層殘余應(yīng)力的影響。由于切削零件表面時(shí),金屬層中容易發(fā)生塑性變形,導(dǎo)致表層金屬體積膨脹,比容增大,從而產(chǎn)生殘余應(yīng)力和殘余拉應(yīng)力,并且容易導(dǎo)致切削區(qū)域產(chǎn)生大量的切削熱。需要注意的是,不同金相組織的密度不同,一旦加工表面金屬層發(fā)生金相組織變化,那么必然會(huì)被基體金屬阻礙,從而產(chǎn)生殘余應(yīng)力。影響整個(gè)機(jī)械加工表面質(zhì)量。殘余應(yīng)力的影響如圖2所示。

圖2 殘余應(yīng)力的影響

此外,零件工作表面最終工序所產(chǎn)生的殘余應(yīng)力也會(huì)直接對(duì)零件的使用性能造成影響。如,零件在交變載荷作用下,表面容易出現(xiàn)裂紋,在殘余應(yīng)力作用下,裂紋會(huì)逐漸擴(kuò)大,嚴(yán)重時(shí)會(huì)導(dǎo)致零件斷裂。因此要根據(jù)零件工作表面所承受的工作形式和零件抵抗疲勞破壞等因素來確定零件的加工工序。

2.表面層冷作硬化和材料金相組織變化的影響。機(jī)械加工的實(shí)際過程中,在切削力作用下,使得表面層金屬收到的擠壓增強(qiáng),切削鈍圓半徑擴(kuò)大,從而是金屬產(chǎn)生塑性變形、剪切滑移、晶粒變化等問題,導(dǎo)致零件表面金屬冷作硬化。因此切削速度越大,冷硬層深度就會(huì)越大。同時(shí)進(jìn)給量的增大也會(huì)導(dǎo)致切削力增大,使表層金屬發(fā)生塑性變形,導(dǎo)致冷硬現(xiàn)象發(fā)生。

如果被磨零件的表面溫度高于變相溫度,就會(huì)導(dǎo)致金相組織變化發(fā)生,從而降低金屬層的強(qiáng)度與硬度。此外,還會(huì)造成殘余應(yīng)力的發(fā)生,使加工表面出現(xiàn)磨削燒傷。

三、改善機(jī)械加工表面質(zhì)量的有效手段

1.選擇和工件材料相匹配的適應(yīng)性較好的刀具材料。由于零件在切削加工的過程中,容易受到切削力、熱的影響,使表面金屬產(chǎn)生殘余應(yīng)力、金相組織和冷作硬化等現(xiàn)象,這些現(xiàn)象又導(dǎo)致塑性變形和切削熱更加嚴(yán)重。為了減少殘留面積,要選擇刀尖圓弧半徑大、主偏角和副偏角小的刀具,要選擇合適的潤(rùn)滑液。同時(shí)還可以通過降低進(jìn)給量減小零件表面的粗糙度。由于材料塑性變形與金相組織變化是造成機(jī)械加工表面粗糙的主要因素,因此,塑性較大的材料要先進(jìn)行正火處理以后,才能進(jìn)行切削加工,以降低材料的塑性,減小粗糙度,同時(shí)還要滿足金相組織變化。

2.選擇合適的切削方式。在切削時(shí),由于切削材料的不同,因此切削用量也會(huì)不一樣。為了減小切削變形和加工零件的表面粗糙度,降低殘留面積高度,避免切削厚度與工件發(fā)生擠壓和磨差,可以在切削塑性材料時(shí)選擇高速切削的方式;而在切削脆性材料的時(shí)候,由于表面粗糙不受切削速度的影響,因此,可以采用高效切削液使系統(tǒng)剛度加強(qiáng),在提高機(jī)床的穩(wěn)定性的同時(shí),確保加工表面質(zhì)量。

3.選擇合理有效的磨削參數(shù)和冷卻加工方式,以降低零件的表面粗糙度。在實(shí)際生產(chǎn)過程中,確定磨削參數(shù)要先確定初步的磨削參數(shù)并進(jìn)行試磨,通過對(duì)工件表面熱損傷的查看,對(duì)磨削參數(shù)進(jìn)行調(diào)整;在實(shí)際磨削時(shí),要對(duì)磨削范圍內(nèi)的溫度進(jìn)行測(cè)量,并控制其參數(shù)。同時(shí),采用有效的冷卻加工、精密和光整加工等方式,并選用細(xì)粒度砂輪和磨削液,也能使加工表面粗糙度降低。

4.在使用刀具的時(shí)候,盡量減小切削刃口的半徑,并對(duì)刀面磨損寬度進(jìn)行限制。同時(shí)加工時(shí)要選用有效的切削液和較高的切削速度,確定合適的進(jìn)給量,以減少殘余應(yīng)力的變化對(duì)機(jī)械加工表面層造成的質(zhì)量影響。

四、結(jié)論

機(jī)械加工表面質(zhì)量與工件使用性能聯(lián)系緊密。由于工件表面受到表面粗超度和表面物理機(jī)械性能的影響后,會(huì)直接影響工件抗疲勞的強(qiáng)度,尤其是在應(yīng)力集中和腐蝕的時(shí)候。因此,在機(jī)械加工時(shí)應(yīng)選擇合適的刀具、加工方式和切削用量,盡可能避免表面粗超度和表面物理機(jī)械性能對(duì)加工表面質(zhì)量造成影響。