延遲焦化裝置低循環比工況生產分析

中國石油化工股份有限公司 洛陽分公司 張顯明 翟志清 孫艷朋

隨著常規石油資源的日益減少,原油劣質化、重質化已成為全球性趨勢,重油的深加工成為世界煉油工業面臨的難題。延遲焦化成本低,轉化率較高(70%~75%),投資回報率高,而且在處理高含硫、高金屬、高比重、難加工的重油及超重油上有技術和經濟優勢。洛陽分公司延遲焦化裝置設計規模1.4×104t/a、生焦周期為20 h、循環比為0~0.3,采用洛陽石油化工工程公司大型化“一爐兩塔”流程、可靈活調節循環比工藝,于2008年6月開車一次成功。為進一步提高液體收率、降低裝置能耗,不斷降低循環比成為最有效的手段,國內外焦化裝置循環比也一直呈降低的趨勢。本文,筆者以中石化洛陽分公司延遲焦化裝置為例,探討了裝置低循環比生產過程中相應的生產調整方法和流程優化措施。

一、可靈活調節循環比工藝

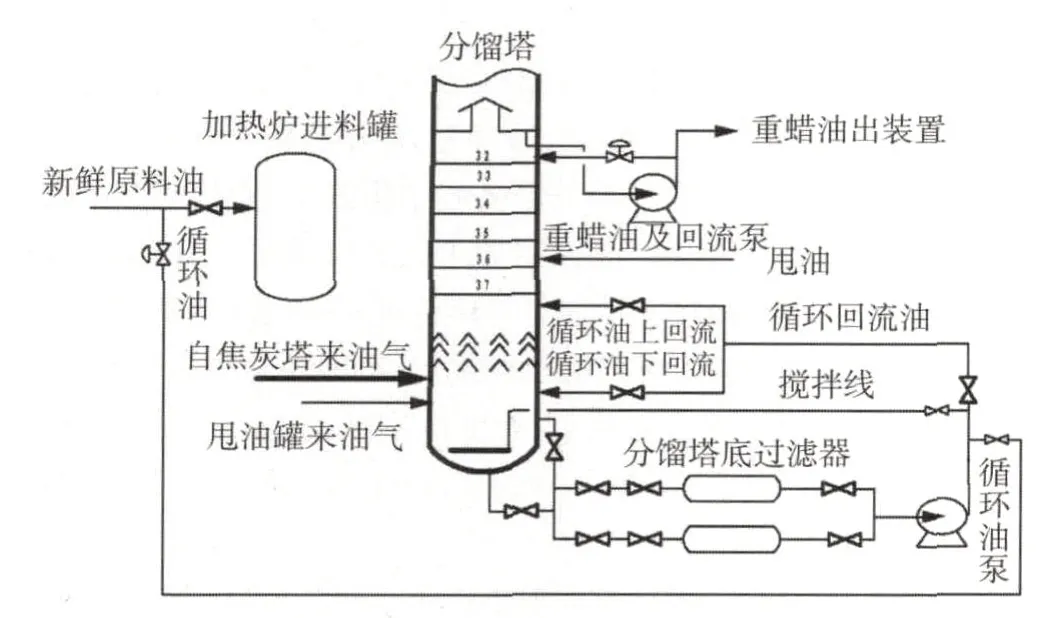

洛陽工程公司設計的可靈活調節循環比流程,如圖1所示。

圖1 靈活調節循環比流程

減壓渣油通過焦化分餾塔側線換熱器換熱后,經加熱爐進料泵升壓后進入焦化加熱爐以獲取反應所需熱量,最終進入焦炭塔內進行焦化反應。

相對于原料換熱后直接進分餾塔塔底的焦化流程,可靈活調節循環比流程不但有效地消除了分餾塔底結焦對長周期運行的影響,而且改善了加熱爐進料泵的運行環境。由于加熱后的原料油不進入分餾塔,而是直接進入焦炭塔,因此在可靈活調節循環比流程中,分餾塔底溫度可控制在360~380 ℃,減少分餾塔底結焦概率的同時也避免了熱爐進料泵入口帶焦的可能性。通過采用可靈活調節循環比流程,焦化裝置可按生產任務在不同循環比的生產方案下安排生產,調整產品結構或處理量。可調循環比流程在理論上可實現零循環比操作,在處理劣質渣油時也存在一定優勢,可為煉廠創造更大的經濟效益。

二、低循環比操作對裝置生產的影響

通過實驗分析,低循環比操作對裝置產生的影響如下。

1.加工負荷和產品分布。在相同的原料和操作條件下,保持加熱爐輻射進料量208 t/h不變,循環比從0.35降低至0.15,裝置新鮮進料量可根據裝置需求從154 t/h 最高提升至179 t/h,其增加比例可達16.23%。在原料殘炭變化不大的情況下,隨著循環比降低,輕收降低,總液收增加,干氣和石油焦收率下降,其增加的液收主要為混合蠟油組分。

2.工藝參數變化。循環比降低后,可通過生產調整來控制焦炭塔塔頂壓力、溫度和分餾塔塔頂壓力、溫度基本不變。由于循環油上回流減少,分餾塔蒸發段溫度和重蠟油集油箱抽出溫度升高,容易造成人字板處結焦。更多的熱量隨著上升的油氣進入分餾塔人字板的上層塔盤,使進入分餾塔底的熱量相對減少,重蠟油抽出溫度大幅增加并最終超過分餾塔底溫度,造成原料與側線產品換熱時溫度倒掛。

3.能耗影響。新鮮原料不變的情況下,隨著循環比降低,加熱爐的負荷相應降低。但由于進入分餾塔底熱量減少,分餾塔底溫度也隨之降低,同時造成原料換熱終溫降低。當循環比降低至0.15 以后,加熱爐進料量降低帶來的加熱爐負荷降低無法抵消換熱終溫造成的影響,燃料氣消耗反而增加。

4.產品質量影響。汽、柴油質量受循環比降低影響的變化并不明顯。但隨著循環比降低,焦化重蠟油質量變差,殘碳含量明顯增加,90%和95%餾出點溫度明顯升高。因此確定一個合適的循環比,不僅要考慮焦化裝置經濟效益,而且更應綜合考慮下游加氫或催化裂化裝置的原料適應能力。在生產燃料級焦炭時,如果下游裝置能夠加工干點、殘炭、重金屬、硫氮含量較高的重蠟油,焦化裝置循環比越低經濟效益也越明顯。

三、低循環比生產存在問題及措施

根據可靈活調節循環比工藝設計思路,焦化裝置循環比可控制在0~0.3之間,低于0.10循環比操作將成為可能,但當循環比低于0.15時,裝置操作出現如下難題:考慮到焦化原料的特殊性和劣質化,繼續降低循環比生成彈丸焦的幾率急劇增加;操作上存在分分餾下部人字板的上部回流急劇降低且人字板處溫度升至400 ℃以上;分餾塔底液位超高控制困難,無法將循環比穩定控制在0.15以下;能耗方面原料與循環油、重蠟油換熱時由于循環油溫度低于重蠟油,造成溫度倒掛,造成原料油換熱終溫降低,加熱爐負荷上升,燃料氣單耗增加;產品方面由于流程受限,原設計的循環油出裝置后如何處理也存在問題。

1.利用改性劑改善原料性質。定義不同油樣在相同反應條件下結焦前體物的產率為結焦因子,中國石油大學重質油研究實驗室據此測定了不同焦化原料相對結焦因子結果。

圖2 洛陽分公司焦化原料相對結焦因子

由圖2可知,洛陽分公司凝混原油減渣其他原料油樣品相比具有較高的相對結焦因子,屬于極易結焦和易生成彈丸焦的原料。同時參照圖3洛陽分公司減渣實測結焦因子隨循環比變化圖可知,若要提高焦化裝置液體收率,延長加熱爐爐管的機械清焦周期,需改善焦化原料的進料性質。因此,焦化裝置通過實際的生產實踐驗證,認為天津市瑞德賽恩新材料開發有限公司生產的渣油改性劑具有適用范圍廣、油溶性好、加注方便、熱穩定性高等特點,能夠減少干氣和焦炭的生成,增加輕質油收率,從而為裝置低循環比生產提供條件。

圖3 洛陽分公司減渣實測結焦因子隨循環比變化趨勢

2.對甩油、循環油流程改造。焦炭塔每次預熱期間要產生50 t甩油,開始產生的甩油中水分含量較大,進入裝置內重污油罐,作為焦炭塔急冷油回煉;當焦炭塔塔底甩油罐溫度大于200 ℃后,所產生的甩油中水分含量較少,進入分餾塔底回煉。當焦化裝置循環比控制在0.1~0.15 的低循環比操作時,這部分冷油對分餾塔底影響很大,直接導致分餾塔底液位增高。給這部分甩油尋找合理的出路是裝置進一步降低循環比,提升經濟效益的一個重要途徑。

表1 1220萬噸/年蠟油加氫裝置原料油與甩油、循環油性質對比

由表1可知,甩油的殘炭、氮和重金屬含量完全可以滿足下游蠟油加氫裝置的需求。焦化裝置部分循環油通過與蠟油混合后去蠟油加氫裝置處理,不但解決了低循環比時造成的分餾塔塔底液位過高的問題,而且提高了焦化蠟油產量。

流程改動時,一方面考慮到低循環比操作時由于分餾塔底的循環油溫度低于重蠟油抽出溫度,造成溫度倒掛,同時原料-重蠟油換熱后蠟油與原料油突破夾點溫度100 ℃左右,下一步甩油、循環油還要隨重蠟油出裝置,原料-重蠟油換熱器換熱面積已無法滿足需求,可以適當增大原料-重蠟油換熱面積,解決低循環比操作時原料油換熱終溫降低問題。另一方面,甩油和循環油進入重蠟油后,蠟油中的焦粉量將增加,這些焦粉隨焦化蠟油進入加氫裝置后,在加氫催化劑表面沉積,從而使催化劑床層壓力降升高,催化劑床層發生架橋、偏流等現象,最終導致催化劑失活。2011年大檢修,焦化裝置在混合蠟油出裝置處引進溫州海米特公司生產的蠟油反沖洗過濾器,流程如圖4所示。

蠟油反沖洗過濾器的工作原理為兩臺過濾器A罐和B罐并聯切換使用。正常過濾操作時,A 罐全流量運行,B 罐備機待用。當系統運行壓差(總進、出口壓降)達到設定值(設計確定為0~0.5 MPa 左右)或系統運行時間達到設定值時,過濾系統自動投用B罐,將A罐切出過濾操作。此時對A罐進行輔助液體反向沖洗,反沖洗后備用。污油排至污液儲罐,借助氮氣壓力將污液儲罐中的污油排向污油系統。自蠟油反沖洗過濾器投用后,焦化蠟油中的焦粉含量大幅降低,從而滿足了下游加氫裝置對焦化蠟油質量的要求。

3.對分餾塔底防結焦流程改造。從焦粉平衡的角度看,焦化裝置低循環比生產時,會增加塔底焦粉的沉積速率,造成“焦核”的積聚,為消除低循環比生產時分餾塔塔底結焦和焦粉沉積現象,易于實現分餾塔塔底在線清焦,延遲裝置通過技術論證和吸取國內同類焦化裝置的設計經驗,分餾塔塔底采用在線反沖洗循環系統過濾器+循環油攪拌設計流程,有效地解決了該問題。

四、結論

延遲焦化采用低循環比生產不僅可以降低干氣、焦炭收率,顯著提高焦化裝置液體收率,而且汽、柴油性質基本不變,使裝置產品分布更加趨于合理,具有較大的現實意義和可觀的經濟效益。通過合理改善原料性質,優化甩油、循環油流程,基本能夠實現裝置循環比在0.15 左右進行穩定生產,若對分餾下部流程進行防焦粉技術改造和增加相關焦粉過濾設施,則裝置循環比存在進一步降低的可能性。