催化裂化再生器的安全評定

熊紅英顏廷俊

(中石化勝利油田技術檢測中心)(北京化工大學)

催化裂化再生器的安全評定

熊紅英*顏廷俊

(中石化勝利油田技術檢測中心)(北京化工大學)

根據GB/T 19624—2004《在用含缺陷壓力容器安全評定》標準,對在役的催化裂化再生器進行了缺陷檢測,并通過缺陷表征、材料性能數據確定和評價計算等技術手段,完成了對所測定的壓力容器的安全性評價。

壓力容器缺陷安全評價再生器

0 前言

壓力容器由于其承受大小不同的壓力載荷以及局部應力比較復雜、接觸腐蝕性介質、運行溫度高溫(或深冷)等因素的影響,因此也是一種比較容易發生事故的特種設備。其事故不僅損壞設備本身,而且損壞周圍的設備和建筑,輕則造成生產停產、設備損壞,重則造成人身傷亡等災難性后果。因此,迅速而準確地找到失效原因和失效的規律并提出預防、修復辦法,是防止事故發生、降低事故發生率的有效途徑,同時對企業的經濟效益意義深遠。

1 再生反應器檢測評定

1.1 基本信息

某石油化工廠再生器主體材料為16MnR,內徑為8 000 mm/5 200 mm,厚度為32 mm/24 mm/20 mm,設計壓力為0.35 MPa,最高工作壓力為0.28 MPa。某檢測研究院對該再生器進行了在用壓力容器定期檢驗。在檢驗中,對焊縫部位進行超聲波探傷掃查,共發現9處超標埋藏缺陷,并對其缺陷高度進行了超聲波端點衍射測定。

1.2 失效模式分析及評價方法

根據該再生器的操作條件,工況穩定且操作壁溫小于材料蠕變溫度,可排除疲勞、蠕變等失效模式。由于超標缺陷均為埋藏缺陷,反應器實測的腐蝕速率較低(0.104 mm/a),使用期間不會發生缺陷與介質直接接觸,故可以不考慮器內介質對缺陷的影響。所評定的超標缺陷潛在失效模式確定為裂紋應力集中導致的彈塑性斷裂失效,或因凈強度削弱導致的塑性失效,因此采用GB/T 19624—2004《在用含缺陷壓力容器安全評定》中基于雙判據通用失效評定圖技術的常規評定方法進行評價計算。

再生器工作壓力為0.28 MPa,操作壁溫為≤300℃。對該工況條件按GB/T 19624—2004標準中失效后果嚴重的等級確定各部分安全系數。

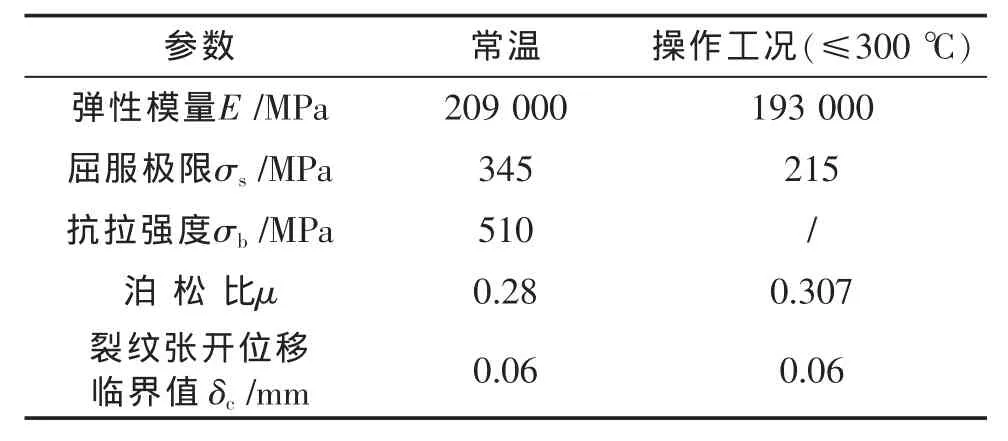

1.3 材料性能數據的確定

該再生器材料為16MnR。由于無法取樣進行材料性能試驗,故該材料的彈性模量、屈服極限等常規機械性能參數使用相應標準中的標準值,而材料的斷裂韌度值則根據文獻中的實驗值使用較保守的數據進行替代。材料性能數據的取值如表1所示。

表1 16MnR材料性能數據的替代值

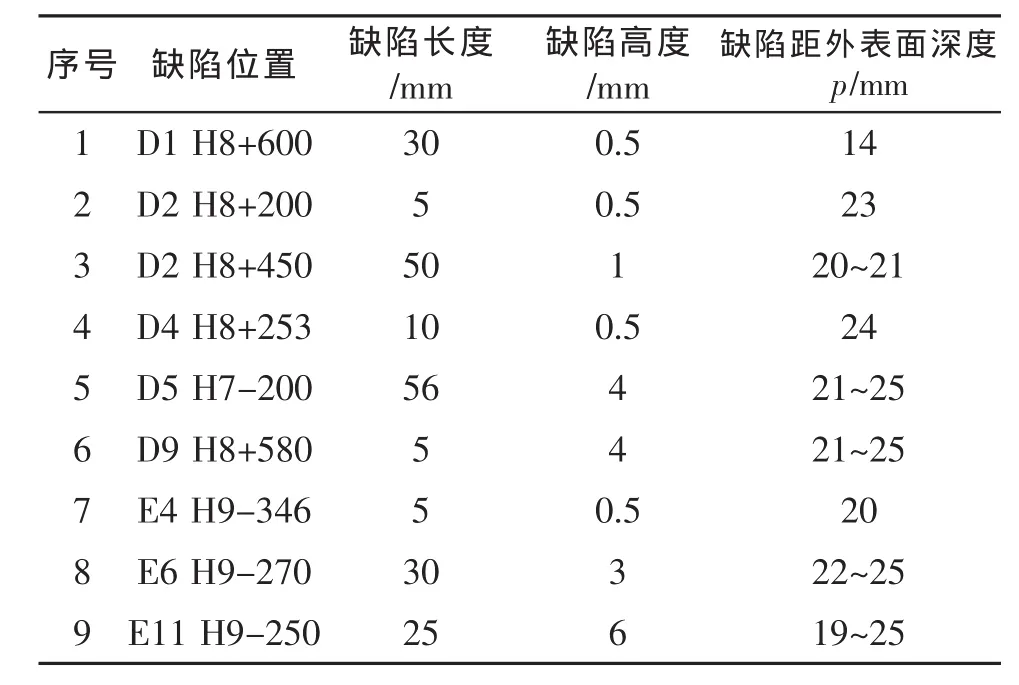

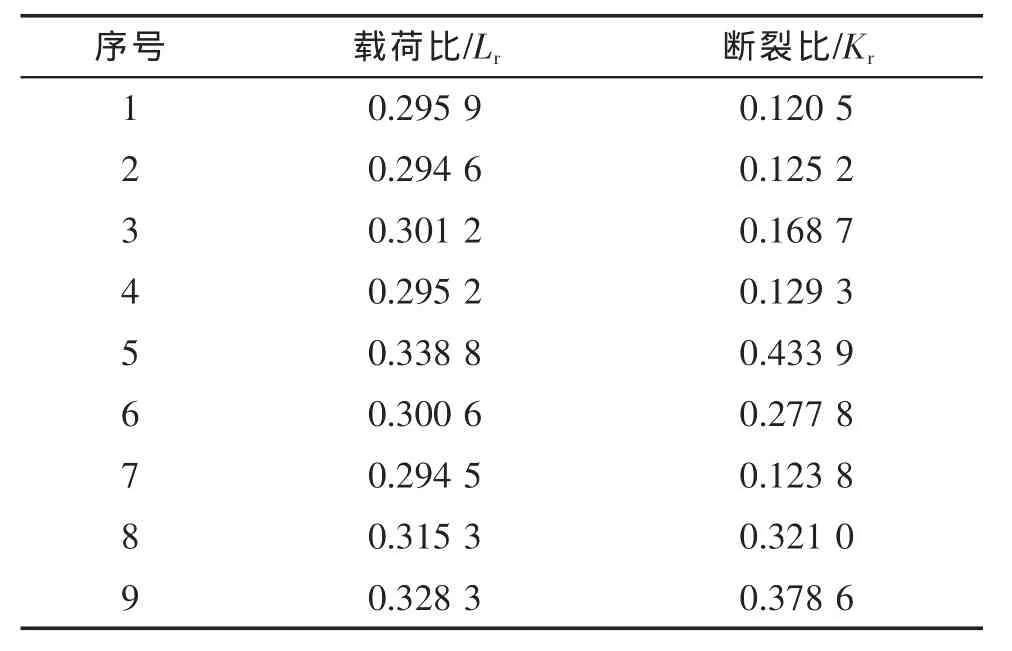

1.4 檢驗數據匯總

在超聲波探傷檢測區域內共發現9處超標埋藏缺陷,對超標缺陷進行了超聲波端點衍射測高,確定了該9處超標缺陷的埋藏深度。具體測量結果如表2所示,其中缺陷位置的標注如圖1所示。

表2 再生器超標缺陷的幾何尺寸

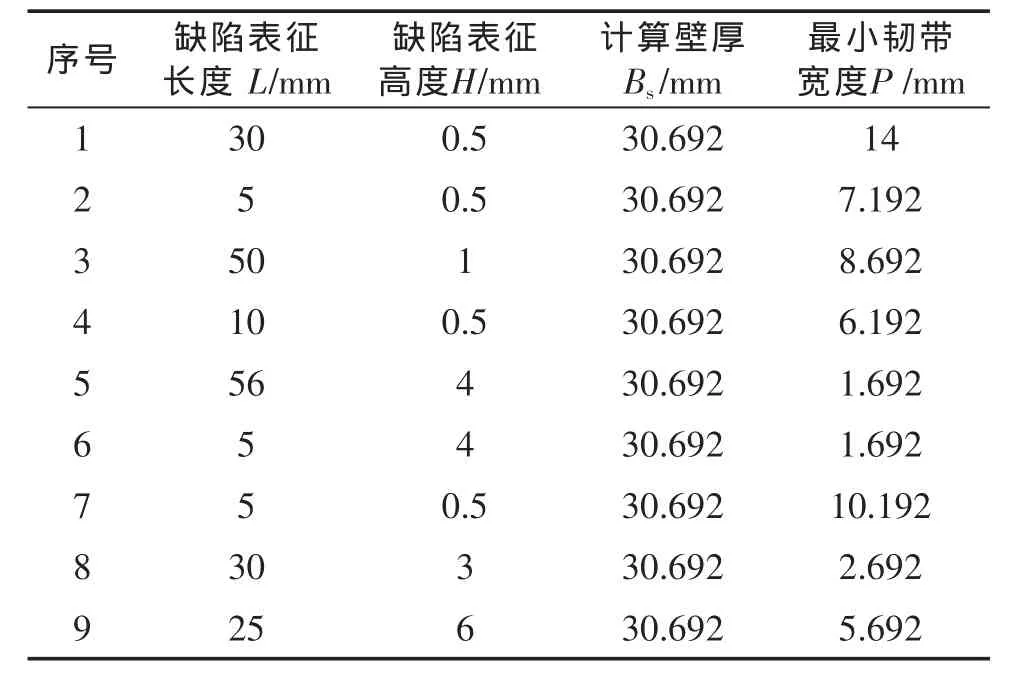

1.5 缺陷的表征

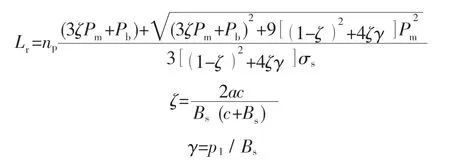

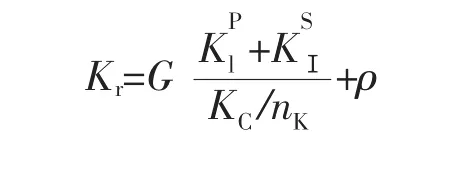

根據超聲波測厚和探傷結果,對于1號缺陷,缺陷處最小實測壁厚為30.9 mm,超標缺陷距壁內、外表面距離分別為p1=16.4 mm,p2=14 mm,故0.4H=0.2 mm 圖1 檢測部位(區段)及缺陷位置 表3 缺陷表征結果匯總 該再生器的下筒體實測最小壁厚為Bmin=17.8 mm,公稱壁厚為20 mm,設備運行21年,則計算腐蝕速率為C2=0.104 mm/a;檢驗周期為2年,預計到下一次檢驗時其計算壁厚為:Bs=17.8-0.104×2=17.59 mm。過渡段最小壁厚為30.9 mm,公稱壁厚為32 mm,減去2倍腐蝕減薄量后的計算壁厚為:Bs=30.9-0.104×2=30.692 mm。 載荷比計算公式為: 斷裂比計算公式為: 由上述兩式計算所得的各Lr、Kr值列于表4。將1~9號缺陷評定點(Lr,Kr)繪制在通用失效評定圖中,如圖2所示。上述9處缺陷全部位于失效評定圖的安全區,通過了基于GB/T 19624—2004的安全性評價計算。 表4 斷裂力學計算結果(正常工況) 圖2 超標缺陷正常工況失效評定圖 (1)所評價的超聲波探傷缺陷全部通過基于GB/T 19624—2004標準常規評定方法的安全性評價計算,因此不影響該再生器在正常工作條件下的安全運行。 (2)基于以上的缺陷評價結論,該再生器可在最高工作壓力不高于0.28 MPa,工作溫度不大于300℃的條件下繼續運行。使用單位在該再生器繼續運行期間必須加強監控,避免內壓和溫度發生劇烈波動。 (3)安全性評價只能作為過渡措施而不能作為該容器長期帶缺陷運行的支持。 (4)鑒于該再生器存在較多焊接缺陷,操作溫度和熱應力水平相對較高,同時,設備本體存在發生硝酸鹽露點應力腐蝕開裂的可能性等問題,建議使用單位必須加強對該再生器的嚴格管理和監督控制。 [1] 莊人蓮.我國在用壓力容器檢驗現狀及發展趨勢[J].石化技術,1994(1):51-52. [2] 李景辰.壓力容器基礎知識[M].北京:勞動人事出版社,1986. [3] 胡波,張明友.基于故障樹的壓力容器失效診斷專家系統研究[J].武漢理工大學學報,2004,26(2):71-74. [4] 陳曦,李惠榮.在用含缺陷壓力容器安全評定軟件的開發[J].化工裝備技術,2010,31(2):5-7. The Safety Assessment of Catalytic Cracking Regenerator Xiong Hongying Yan Tingjun According to GB/T 19624-2004“the safety assessment of existing pressure vessels containing defects”,defect detection to existing catalytic cracking regenerator was carried out,and safety assessment of the measured pressure vessel was completed through defect characterization,data determination of material property and evaluation computation. Pressure vessel;Defect;Safety assessment;Regenerator TQ 052.4 *熊紅英,女,1966年生,工程師。東營市,257000。 2011-12-24)

1.6 按GB/T 19624—2004標準評價計算

2 結論