火箭發射裝置回轉箱體拓撲優化設計方法研究*

孫延超,李 軍,韓世東,李彥君

(南京理工大學機械工程學院,南京 210094)

0 引言

回轉箱體是火箭發射裝置中主要的支承和傳力部件,既要支承箱體內的傳動部件,又要承受俯仰體由于燃氣射流作用產生的沖擊載荷[1]。其結構的剛強度是影響火箭發射裝置可靠性與射擊精度的重要因素。同時,回轉箱體又是火箭發射裝置中最具減重潛力的部件之一。基于傳統保守設計理念設計出的結構剛強度安全系數偏大,增加了回轉體質量,對發射裝置回轉機的機動性造成一定影響。在保證結構足夠剛強度的條件下,盡量減小回轉箱體質量,將有效改善火箭發射裝置的整體性能。

文中將針對回轉箱體最為惡劣的四種典型發射工況,采用基于變密度法的拓撲優化技術,對回轉箱體進行結構優化,獲得回轉箱體的最優拓撲結構。在拓撲優化的基礎上對回轉箱體結構進行二次設計以及剛強度分析。

1 載荷工況分析

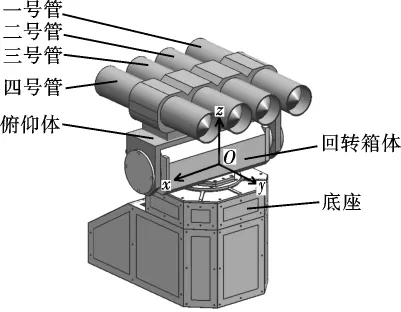

圖1 發射裝置整體結構

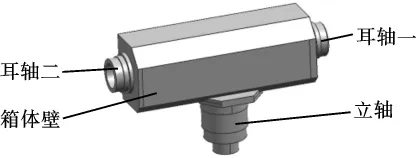

回轉箱體通過耳軸與俯仰體連接,通過立軸與底座連接,箱體內裝有電機、減速器等傳動部件。回轉箱體在火箭發射時所受的載荷分為靜載荷與動載荷,靜載荷為俯仰體以及傳動部件自身重力及重力矩,動載荷為燃氣射流沖擊所造成的,燃氣射流對發射裝置的沖擊力由俯仰體通過耳軸傳遞至回轉箱體,再由回轉箱體的立軸傳遞至底座。為明確說明四種典型發射工況,將發射裝置的定向管、回轉箱體的耳軸分別編號,發射裝置整體結構如圖1所示,回轉箱體如圖2所示。各工況載荷的測量均以圖1所示固定坐標系o-xyz為基準,該坐標系原點位于回轉箱體質心位置,x軸與俯仰體回轉軸線平行,z與回轉體回轉軸線平行,y軸與x軸z軸構成笛卡爾右手直角坐標系。火箭發射過程中,底座通過地腳螺栓固定于大地上。

文中針對如下4種發射工況進行拓撲優化。

工況一:0°方向角,0°射角,一號管內火箭發射;

工況二:0°方向角,0°射角,四號管內火箭發射;

工況三:0°方向角,60°射角,一號管內火箭發射;

工況四:0°方向角,60°射角,四號管內火箭發射。

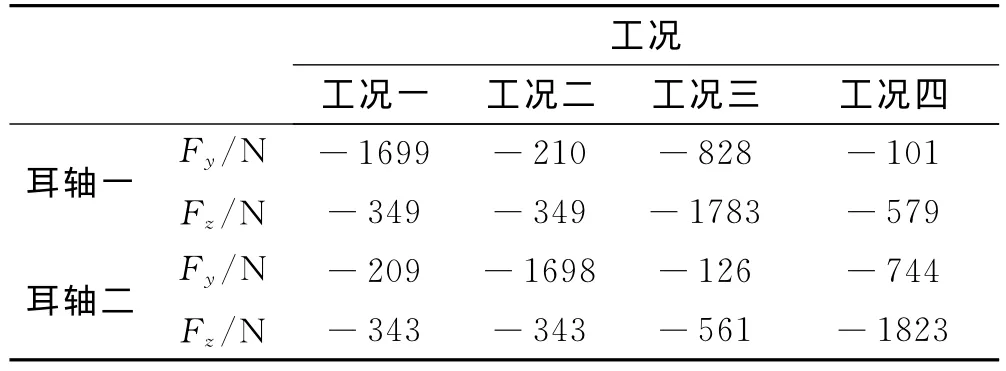

以上4種工況是相對獨立的,對結構具有相同的剛度要求。每種工況下回轉箱體耳軸所受y向載荷及z向載荷的最大值如表1所示。

圖2 回轉箱體

表1 四種工況下載荷

2 拓撲優化原理

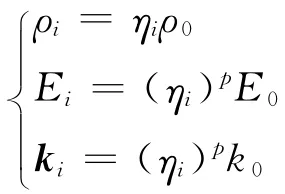

拓撲優化的主要思想是將尋求結構的最優拓撲問題轉化為在給定設計區域內尋求最優材料分布問題[2]。連續體結構拓撲優化常用方法有均勻化法和變密度法,文中采用變密度法[3-4]。變密度法的思想是將連續體離散化以后,規定每個單元內部材料屬性為常數,設計變量定義為每個離散單元的相對密度。相對密度是表征材料分布率的一個參量,用ηi(0≤ηi≤1)表示,單元材料物理參數隨相對密度變化而變化,這種關系可表示為[5]:

其中:ρi、Ei、ki分別為優化后第i個單元的密度、材料彈性模量、單元剛度矩陣,下標0表示優化前材料實際屬性。p為懲罰因子,其作用是對中間密度單元項進行懲罰,使設計變量ηi盡可能地趨近0或1,以盡量減少結構中間密度單元的數目,從而得到清晰的拓撲結構。若結構優化區域劃分為n個單元,則優化模型中設計變量為n個,即η1,η2,…,ηn。

3 拓撲優化模型

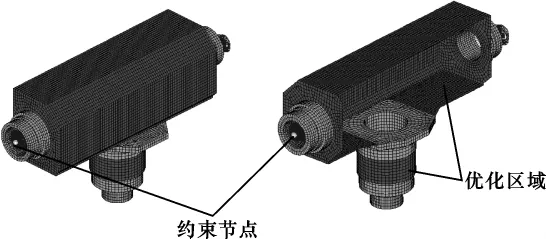

箱體有限元模型如圖3所示。其中,箱體壁采用殼體單元,耳軸及立軸采用六面體單元劃分網格,殼體單元與六面體單元采用節點耦合的方式連接。箱體材料彈性模量為201GPa,泊松比為0.3,密度為7.83g/cm3。箱體中耳軸與俯仰體連接部位及立軸與底座連接部位由于功能要求其結構不能改變,此部分結構在優化時定義為非優化區域,其它結構為優化區域。在兩耳軸端部中心點處創建約束節點,并用剛性單元連接約束節點與耳軸內壁節點。

圖3 回轉箱體有限元模型

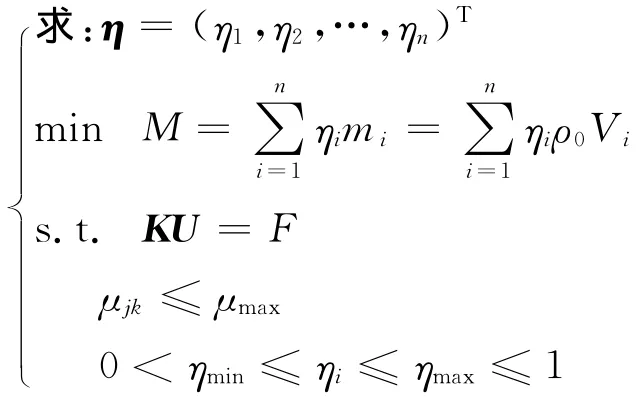

回轉箱體拓撲優化數學模型如下:

式中:η為單元相對密度向量;M為結構總質量;mi為結構第i單元的質量;ηi為第i個單元的相對密度;n為結構單元總數;ρ0為結構材料密度,K為整體剛度矩陣;U為位移矩陣;F為外部載荷,μjk為節點j在第k種工況下的位移,μmax為滿足設計要求的對應節點位移,ηmin為單元設計變量的下限,ηmax為單元設計變量的上限。

4 拓撲優化結果分析

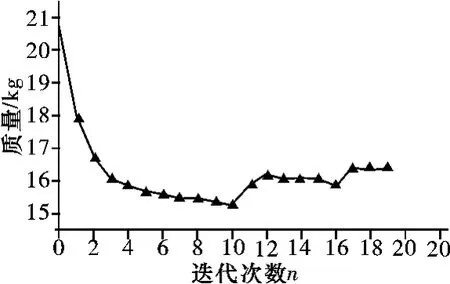

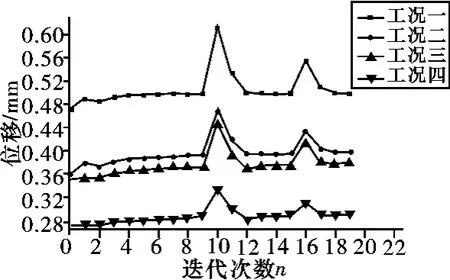

利用結構優化軟件hyperworks的optistruct模塊進行拓撲優化。計算經過19次迭代后收斂,目標函數及四種工況下對應約束點位移隨迭代次數變化情況分別如圖4、圖5所示。

圖4 目標函數迭代曲線

由圖可知,優化過程中,從迭代的第1步到第10步,回轉箱體質量呈單調下降趨勢。約束點的位移由第9步開始有急劇上升趨勢,工況一下的約束點位移在第10步超出約束值。因此,目標函數從第10步開始有所回升,工況一條件下的約束點位移逐漸向約束值靠攏。17步以后目標函數基本不變,各約束點均滿足約束條件。

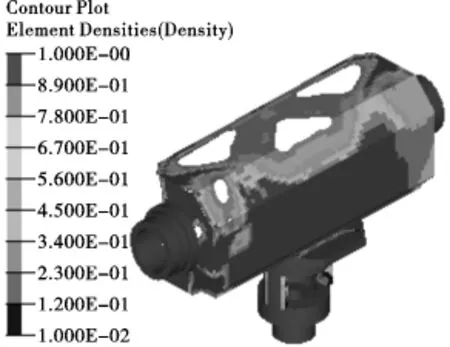

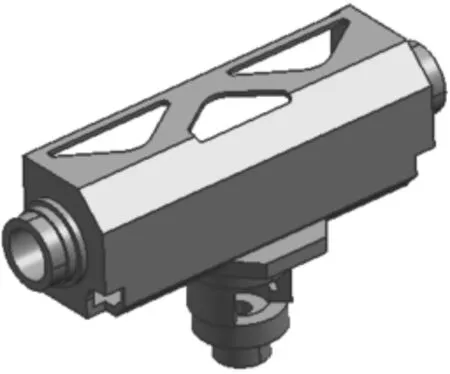

為清晰顯示拓撲優化結果,圖6是隱藏了相對密度小于0.25的單元的結構密度云圖,圖7為二次設計后的結構模型。

圖5 約束點位移迭代曲線

圖6 拓撲優化密度云圖

圖7 優化后建立的模型

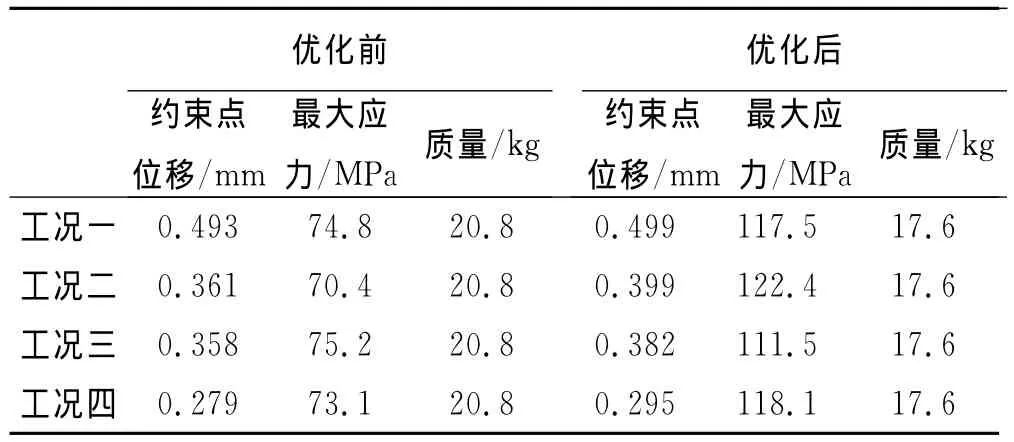

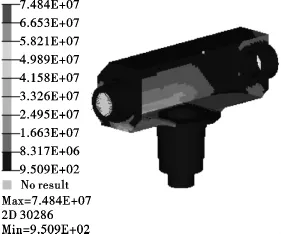

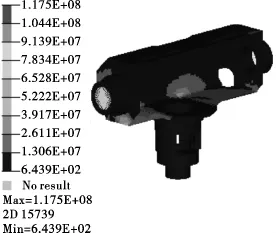

由相對密度與結構彈性模量的關系可知,相對密度越小的部位對結構整體剛度影響越小。二次設計時參考拓撲優化密度云圖,將相對密度較小部位的材料去除。針對四種工況,對優化后的結構進行剛強度分析,并與優化前的結構進行對比。優化前后結構各參數對比如表2所示。由表可知,優化后的結構約束點位移有所增大,但都小于設計要求中規定的約束值0.5mm。優化后的結構整體質量減小15.4%,有效減小了回轉箱體質量,達到了優化目的。文中將工況一下結構優化前后的應力分布云圖展示如圖8、圖9所示。優化后的結構刪除的部材料雖然對結構整體剛度影響不大,但具有一定承力作用,因此,優化后結構應力會相應增大。

表2 結構優化前后對比分析

圖8 工況一下優化前箱體應力分布圖

圖9 工況一下優化后箱體應力分布圖

5 結論

針對四種典型發射工況,對火箭發射裝置回轉箱體進行了拓撲優化研究并對優化前后的結構進行了對比分析,結論如下:

1)經優化后,結構質量下降明顯,剛度、強度滿足設計要求。結構材料得到更為充分的利用,達到了優化目的。

2)在拓撲優化的基礎上,可對結構具體尺寸如箱體壁厚再次進行尺寸優化,進一步改進結構的性能。

3)該優化方法可配合多體動力學分析法、結構有限元法等應用于火箭發射裝置的其它結構設計中,對改善裝置整體性能具有重要意義。

[1]吳秉賢,嚴世澤,龔龍興.火箭發射裝置結構分析[M].北京;國防工業出版社,1988.

[2]Fukushima J.Shapc and topology optimization of a car body with multiple loading conditions[J].SAE Technical Paper Series,1992,101(6):1025-1029.

[3]左孔天,陳立平,鐘毅芳,等.基于人工材料密度的新型拓撲優化理論和算法研究[J].機械工程學報,2004,40(12):31-37.

[4]Bendsoe MP.Sigmund O Material Interpolation Schemes in topology optimization[J].Archive Aplied Mechanics,1999,69;635-654.

[5]王顯會,許剛,李守成.特種車輛車架結構拓撲優化設計研究[J].兵工學報,2007,28(8);903-908.