提高小方坯定重切割精度的生產實踐*

吳勇慧 李 勇 壽葉紅 姜振強 董尉民(安陽鋼鐵股份有限公司)

提高小方坯定重切割精度的生產實踐*

吳勇慧 李 勇 壽葉紅 姜振強 董尉民(安陽鋼鐵股份有限公司)

介紹了安鋼第二煉鋼廠對小方坯連鑄機定重切割系統的研究與改進,通過優化定重切割設備,軟件升級,閉環控制,開發定重切割數據管理系統,提高了小方坯定重切割精度,推動了煉鋼軋鋼系統整體效益的提高。

小方坯 定重切割 精度

0 前言

連鑄坯切割是連鑄機生產的最后一道工藝流程,傳統的小方坯切割工藝一般采用火焰切割的方式將鑄坯切割成軋鋼工序軋材所需求的定尺長度[1]。鑄坯按照定尺狀態交付于軋鋼生產,由于鑄坯在實際生產過程中,受結晶器斷面、鋼種、拉速、澆注溫度、冷卻等因素的影響,存在鑄坯定尺相同而重量不同的現象,無法滿足軋鋼工序按重量精確軋制的生產需求。為此,安鋼第二煉鋼廠于2006年成功開發應用了非接觸式連鑄坯定重切割系統,解決了軋鋼工序按重量生產與連鑄工序按定尺生產的生產標準不統一的矛盾,實現了傳統的小方坯定尺切割到定重切割的變革,并使單支鑄坯交貨重量精度控制在±2 kg以內,不僅使連鑄機切割系統的運行質量得到了本質性的改善,而且促進了軋鋼工序軋制成材率和軋制定尺率的提高,減少了非定尺材。在鋼鐵市場嚴峻的形勢下,為持續提升連鑄坯定重技術的創效能力,促進連鑄生產精細化、精益化水平的提升,在穩定運行的基礎上,進一步將小方坯在線定重切割精度要求設定為±1.5 kg范圍內。但在實際生產過程中,小方坯±1.5 kg的定重切割精度的合格率偏低,只有52.9%左右。針對這一問題,安鋼第二煉鋼廠通過系統分析小方坯定重切割精度的影響因素,制定并有效實施改進措施,進一步提高了小方坯定重切割精度,為精確軋鋼控制創造了條件,促進了煉鋼軋鋼一體化生產整體效益的顯著提升。

1 小方坯定重切割系統概況

1.1 小方坯非接觸式鑄坯定重切割系統原理

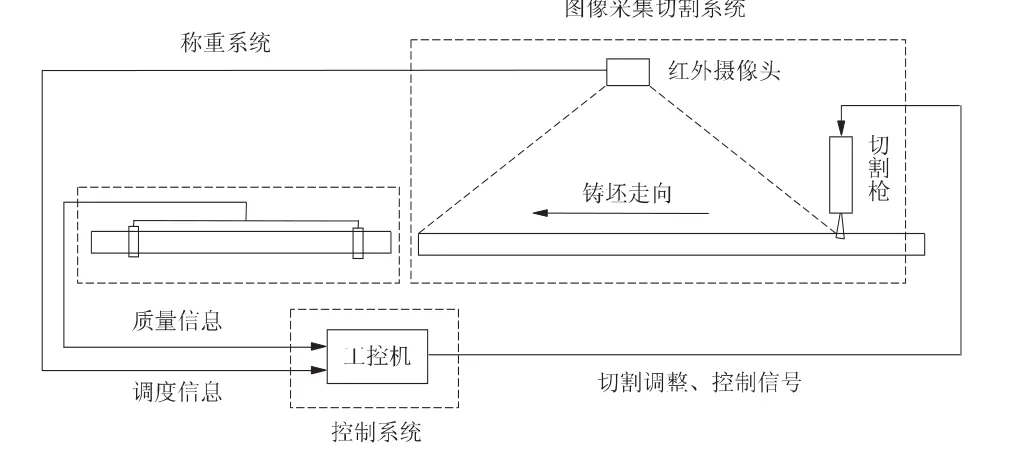

在連鑄生產過程中,小方坯進行切割時,由在線紅外攝像機遠距離采集運動小方坯的熱圖像信息,采用先進的非接觸式圖像處理技術在線識別熱坯定尺長度,同時利用稱重裝置對所獲鋼坯重量進行閉環反饋,利用計算機對圖像信息、重量信息進行模式識別程序處理,由工控機發出切割控制信號,FG-2型方坯自動火焰切割系統將小方坯切割成目標定重換算出的定尺長度,然后對小方坯進行在線稱重并與目標重量進行比較,依據實際計算的鑄坯比重自動進行定尺長度調整,最終實現小方坯在線定重切割。

1.2 系統組成

非接觸式鑄坯定重切割系統主要由圖像采集系統、圖像分析系統、稱重系統、切割控制系統等組成[2]。其中圖像采集系統采用焦距為 3 mm~8 mm,視角為30°的可變焦距高精度紅外攝像機;圖像分析系統包括CPE3000數字圖像采集卡、工業控制機、工控專用抗干擾鍵盤、圖像模式自動識別模塊等;稱重系統主要有吊框、傳感器、提升液壓缸和稱重儀表組成,稱重設備采用吊框式提升稱重法,投資小,安裝方式簡單;切割控制系統包括I/0輸出卡、PLC和切割裝置。另外,稱重控制儀表系統采用METTLER TOLEDO生產的XK3123PANTHER稱重顯示控制器,可接駁6個350 Ω的模擬傳感器,最大顯示分度數10000 d,具有動態檢測、毛重或凈重零指示、TraxDSPTM防震動數字濾波技術,稱重理論精度可達±1.0 kg。非接觸式鑄坯定重切割系統結構如圖1所示。

圖1 非接觸式鑄坯定重切割系統結構圖

2 定重切割精度的影響因素分析

2.1 小方坯火焰切割設備老化,切割精度差

穩定、可靠的鑄坯在線切割技術是實現鑄坯精確定重生產的基礎。由于原FG-2型方坯自動火焰切割系統工藝設計缺陷,設備結構復雜,備件加工誤差累加,操作維護困難,鑄坯切割故障率高,切割誤差大,無法滿足高拉速、快節奏、低成本生產條件下小方坯連鑄機定重切割精度的要求。并且FG-2型方坯自動火焰機切割的鑄坯斷面不平整,不利于軋制工序軋機的咬入,導致軋制過程中切頭、切尾廢品高。其中定尺誤差最大達到40 mm左右,定重誤差達到4 kg,割縫在9 mm以上,不僅降低了軋制成材率,增加了非定尺材,而且增加了生產成本。

2.2 紅外攝像機故障率高

1)由于生產現場設置的紅外攝像機的位置臨近于備品備件存放區域,天車起吊物品時,不小心容易碰撞紅外攝像機,從而導致紅外攝像機移位,使原來設定好的鑄坯切割區域標尺標定失效,鑄坯無法按照定尺定重切割生產。

2)生產現場工作環境溫度高、水蒸汽大、外來光線強烈等干擾因素對紅外攝像機的正常工作產生一定的影響,導致紅外攝像機采集的熱坯圖像失真,切割系統工控機對切割圖像運算錯誤,致使鑄坯無法進行正常的定重切割。

2.3 鑄坯稱重裝置故障率高

1)由于小方坯稱重裝置的工作環境惡劣,存在高溫(600℃~800℃)輻射和水蒸汽干擾,這些外部因素對稱重傳感器及提升裝置的熱傳導和干擾等不利影響,導致稱重傳感器易損壞,同時受環境溫度影響易導致稱重信號失真,致使小方坯稱重精度無法保證。

2)在生產過程中,小方坯彎曲、扭轉等問題導致稱重后鑄坯回落時容易卡在切割導槽上,由于稱重吊框連接部件選擇的是剛性連接部件,連接部件很容易被撞壞或變形,造成稱重受力不均或傳感器損壞,從而影響到稱重的控制精度。

3)稱重吊框裝置原電動提升機構故障率較高,經常卡死不能稱重。另外電動提升機構前后稱重吊框提升不同步,稱重吊框的動態升降對稱重傳感器和稱重數據穩定性帶來一定的影響,同時也影響到稱重的控制精度。

2.4 缺乏定重稱重系統在線快速校驗技術

安鋼第二煉鋼廠小方坯連鑄機生產作業率較高,達到95.4%以上,生產停機時間較少,而定重設備的砝碼重量為658 kg,對稱重設備的標定必須在停機1小時以上并且需要協調行車才能進行,由于缺乏定重稱重系統在線快速校驗技術,導致定重設備長時間不能進行及時的標定校驗,從而影響鑄坯稱重精度控制。

2.5 小方坯定重切割系統管理功能不完善

小方坯定重切割系統的稱重控制沒有實現基于網絡控制的“連鑄坯定尺定重切割、自動控制、數據共享、動態管理”四位一體閉環生產管理,即沒有實現利用網絡資源與連鑄機本體的其他系統數據共享,沒有實現過程閉環控制,生產過程參數不能實現網頁實時發布,無法為科學化、精細化的生產管理提供支撐[3]。

3 改進措施

3.1 優化升級小方坯火焰切割設備

針對原FG-2型方坯自動火焰切割系統存在的設備結構復雜,鑄坯切割故障率高,切割誤差大等問題,通過對國內各種類型的方坯連鑄機切割系統的對比分析,并結合自身小方坯連鑄機實際情況,對切割系統進行了優化升級,即采用無動力型的FG-3型方坯自動火焰切割設備,同時對其進行優化改造。該系統具有獨特的鑄坯邊緣探測方式,可有效應對鑄坯跑偏;可靠的全水冷卻型切割小車安裝方式,實現了無動力返回,作業率高,壽命長;設備結構簡化,操作維護簡便,切割斷面平整,切割精度提高,其中切割精度由原來FG-2型方坯自動火焰切割系統的40 mm提高至10 mm,切縫由9 mm降低到6 mm以下,并使定重控制精度達到±1.5 kg以內,不僅滿足了連鑄的高效化生產需求,而且促進了軋制成材率的提高。

3.2 優化紅外定重切割系統

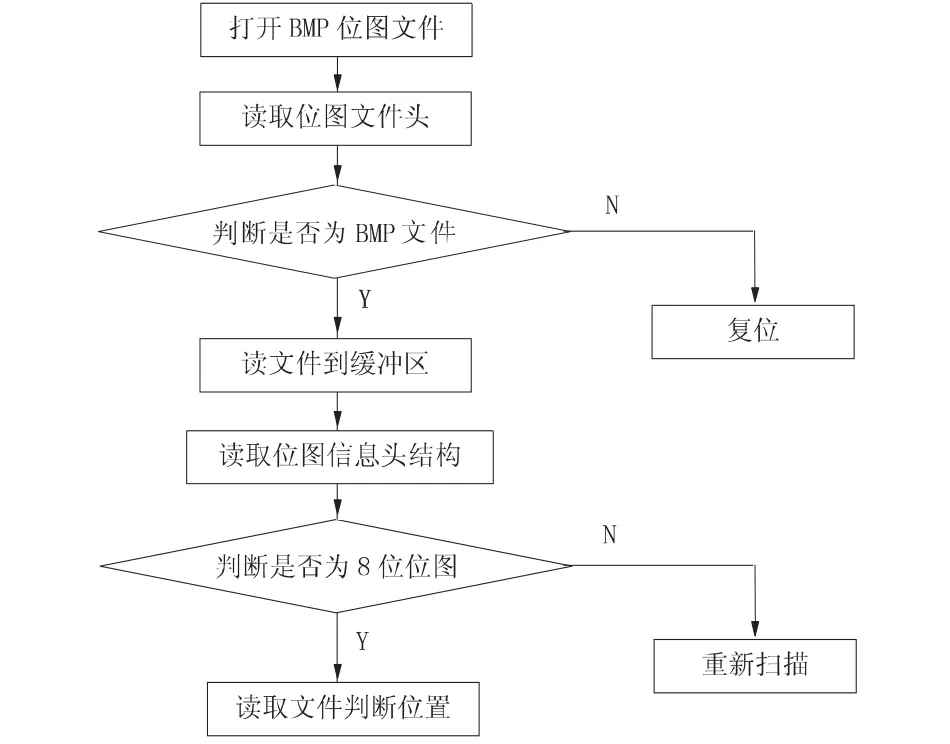

1)引入切割數字圖像邊緣檢測技術。切割數字圖像邊緣提取方法是考察圖像的每個像素在某個領域內灰度的變化,利用邊緣鄰近一階或二階方向導數變化規律來檢測邊緣。紅外攝像機提取的連鑄坯切割圖像以BMP位圖文件格式保存,BMP文件由文件頭、位圖信息頭、顏色信息和圖形數據四部分組成,通過VC編程來實現連鑄坯位置實時動態跟蹤,從而實現鑄坯的精準切割。定重切割系統邊緣檢測程序如圖2所示。

圖2 定重切割系統邊緣檢測程序判斷結構圖

2)應用多線程編程技術。運用前向輪廓跟蹤算法,定重切割系統可以準確跟蹤到小方坯的頭部邊緣,并引入多線程并行處理技術,大大節省了程序的運行時間。為解決資源占有的沖突,利用同步信號來協調各線程之間的關系,確保了現場儀表與監控計算機之間準確快速的數據通信,保證了整個系統的安全高效運行,也有利于遠程檢測和故障診斷。經過運行表明,這種基于機器視覺邊緣理論的圖像識別技術和多線程并行處理技術的小方坯定尺切割系統設計合理,程序運行穩定可靠,測量精度高達±3 mm,比起原來的±5 mm的定尺控制精度又提高了2 mm,滿足了定重控制實時性、穩定性和高精度的生產需要。

3)對紅外攝像機加裝防撞防護欄,增加了對正恢復基準,確保攝像機一旦移位后可快速恢復,也用于日常檢查標尺位置。

3.3 對定重切割稱重數據閉環反饋處理

在進行小方坯定重切割時,首先根據軋鋼工序依據軋材計算出的理論重量換算出長度進行第一根小方坯的定尺切割,然后將已知長度的第一根小方坯進行在線稱重以得到實際重量,按得到的第一根鋼坯實際重量得出k值(由于小方坯在短時間內工藝參數波動相對較小,所以緊鄰切割的兩支鋼坯密度ρ0、ρ1和截面S0、S1可以假定是不變的常數,即k=ρ0×S0=ρ1×S1)進行待切割的第二根預定重量小方坯的長度修正。由小方坯在線稱重來控制小方坯切割長度的過程是一個閉環反饋的控制過程,在這個控制過程中,定尺系統通過紅外攝像機遠距離采集運動鋼坯的圖像信息,采用圖像處理技術,在線識別熱鋼坯的長度,同時利用稱重裝置對所獲鋼坯重量進行閉環反饋,利用計算機對圖像、重量信息進行模式識別程序處理,實現提高小方坯定重切割精度的目的。

3.4 優化稱重設備

1)針對鑄坯稱重設備存在的現場工作環境惡劣、高溫輻射等問題,對稱重系統信號線選用耐高溫的信號電纜,同時外部加裝耐高溫保護套件,傳感器下部增加隔熱板,不僅防止了高溫及灼燒,而且對其他高頻信號的干擾也起到一定的屏蔽作用。

2)改進稱重吊框與稱重傳感器連接件的結構,通過把稱重設備傳感器與吊框的連接件由剛性連接結構改為鏈式軟連接結構,這樣在出現小方坯頂撞稱重吊框、小方坯卡導槽等故障時杜絕了稱重傳感器的損壞[4]。

3)稱重吊框的提升機構由電動提升機構改為液壓缸提升裝置。改造后,提升同步問題得到了解決,并且稱重時間縮短,稱重故障率大幅降低。

4)對稱重系統提升控制和輥道的控制進行技術改造,采用PLC控制,提高了稱重效率,減少人為誤操作。

3.5 開發鑄坯定重稱重系統在線校驗技術

為了保證鑄坯定重切割系統的控制精度,除保留原來658 kg標準的校驗砝碼外,還設計制作了207 kg(標準重量為206.96 kg誤差為0.20‰)的組合式在線稱重校驗小砝碼,隨時可以人工對鑄坯稱重設備進行在線校驗,確保了稱重儀表設備精度滿足生產需求,促進了鑄坯定重控制精度的提高。

3.6 完善稱重控制系統管理功能

1)通過完善稱重控制系統管理功能,使鑄坯稱重操作實現了計算機操作系統界面控制。可根據生產需要隨時選擇更改切割參數,根據拉速、鋼種等參數,適當選擇切割參數,進行預夾緊信號的選擇、班次及操作人員的選擇、閉環開環的選擇等,達到更好的切割效果;紅外攝像機參數調整窗口,可以根據現場工作環境的變化隨時作出攝像機參數調整。

2)開發定重切割數據管理系統。定重切割系統可存儲常用的定尺定重數據,在稱重過程中,實現實時歷史數據庫管理功能,定重切割數據保存在固定的文件下,通過點擊查詢按鈕查詢某個時間段或某個班次的稱重數據。安鋼二煉原定重切割系統數據在Access數據庫中保存,不利于實現局域網聯網監控,故對數據庫進行了改進,用SQL Server作為后臺數據庫,采用C++作為前臺程序對數據進行采集,SQL Server通過ADBO連接方式與 SQL Server聯系,將定重切割數據直接保存在SQL Server數據庫中。使用Dreamweaver軟件制作局域網網頁,網頁可以分日期、班次對數據庫數據進行調用查詢,可以將稱重時間、班次、爐號、切割長度、目標斷面、目標理論重量、目標實際重量及微調等信息準確無誤顯示在網頁上,可通過網頁對定重切割系統信息進行實時監控,方便生產管理。利用局域網架構,實現了與連鑄機整體系統的數據共享,可以通過網頁的瀏覽,隨時查看切割系統的工作狀態,鑄機的工藝參數控制等信息,達到最好的定重切割精度控制。

4 效果

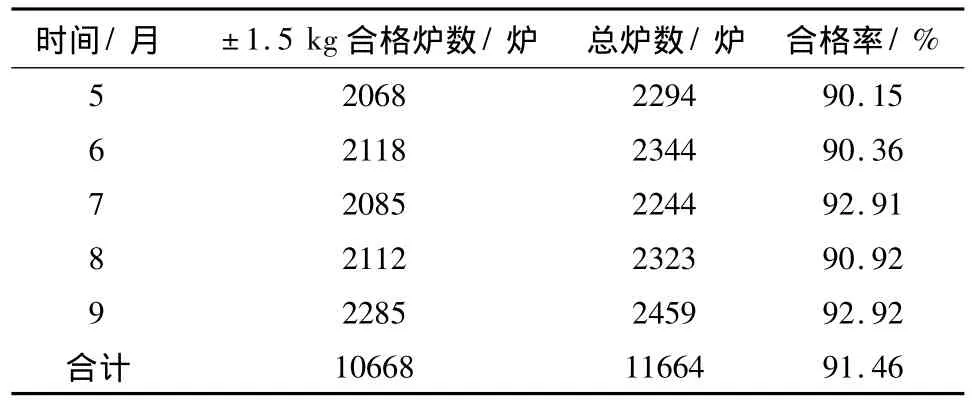

小方坯定重切割系統優化后,鑄坯在線切割精度及合格率得到大幅度提升,滿足了精益化生產需要。2011年5~9月份的鑄坯在線稱重統計見表1。

表1 2011年5~9月份的鑄坯在線稱重統計

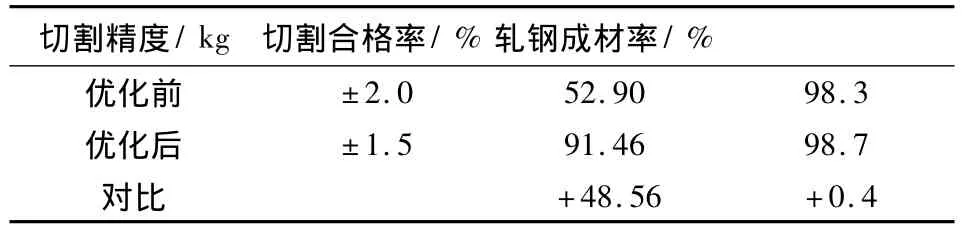

與系統優化前相比,小方坯定重切割精度達到±1.5 kg 的合格比率由52.90%提高到 91.46%,據此計算,軋鋼工序年亂尺材重量減少7120 t,成材率由98.3%提高到98.7%,直接經濟效益顯著。指標對比見表2。

表2 系統優化前后指標對比

5 結束語

小方坯由傳統的定尺切割到定重切割的轉變,促進了煉軋生產工藝水平的提升。安鋼第二煉鋼廠通過自主研發、推廣應用鑄坯定重切割系統,并在生產過程中進一步優化改進,持續提升鑄坯定重技術的創效能力,使小方坯定重切割精度達到±1.5 kg的合格比率顯著提高,促進了煉鋼—軋鋼一體化整體效益的顯著提升,尤其是圖像邊緣識別技術和多線程編程技術在定尺定重系統中的應用,為鑄坯定重切割系統帶來了良好的經濟效益,同時實現了定重實時數據采集管理系統實時數據采集和網絡發布,為小方坯高效化控制和精益化生產提供了依據,促進了生產管理水平的提升。

[1]安輝耀,沈德耀.基于圖像處理的鋼坯定尺定重智能切割系統.中南工業大學學報,2002,33(6):643 -647.

[2]陳樹林,樊安國,柴學旺,等.定尺定重系統在小方坯連鑄機上的應用.連鑄,2007(4):34 -35.

[3]王博,彌春霞,胡猛.連鑄機鋼坯自動切割控制系統的改造與應用.自動化博覽,2010(7):84-85.

[4]江楠,李克,康鳳梅,等.定重切割技術在鋼坯定重系統中的應用.山東冶金,2009(2):34-35.

MEASUREMENTS ON IMPROVING WEIGHT-CUTTING ACCURACY FOR SMALL BILLET

Wu Yonghui Li Yong Shou Yehong Jiang Zhenqiang Dong Weimin

(Anyang Iron and Steel Stock Co.,Ltd)

It introduces the research and improvement of weight-cutting system for small billet conticaster in Angang No.2 steelmaking factory.It has enhanced cutting accuracy and promoted overall efficiency of steelmaking and rolling system through optimizing weight-cutting equipments,upgrading software and developing cutting data management system.

small billetweight-cutting accuracy

*聯系人:李勇,副廠長,高級工程師,河南.安陽(455004),安陽鋼鐵股份有限公司第二煉鋼廠;

2012—2—10