回轉窯結圈的原因分析及改進措施*

王 晶 賀新亮 孫廣偉

(安陽豫河永通球團有限責任公司)

回轉窯結圈的原因分析及改進措施*

王 晶 賀新亮 孫廣偉

(安陽豫河永通球團有限責任公司)

對豫河公司投產初期回轉窯結圈現象頻發的問題進行了分析,提出了改進措施。通過對原燃料條件、工藝參數、設備等方面進行改進后,提高了生球質量并優化熱工制度,有效地解決了結圈問題。

回轉窯 結圈 工藝參數 造球 穩定

0 前言

安鋼集團通過高爐升級改造,每年共需球團礦210~278萬t。為減小其球團缺口,特成立安陽豫河永通球團有限責任公司(以下簡稱豫河公司)。豫河公司新建年產120萬t鏈篦機—回轉窯—環冷機生產線于2010年3月26日開工建設,2011年3月28日建成投產,4月底實現達產。但在生產初期,窯內結圈現象嚴重,作業率偏低,3天左右即有明顯結圈,10天左右需停機處理。同時,窯內結圈物不斷掉落,嚴重時候會出現窯頭掉塊扒不及,被迫減產甚至停產,嚴重影響系統的穩定運行,大大增加了職工的勞動強度。

1 工藝概況

豫河公司生產線采用鏈篦機-回轉窯法生產球團。進廠精礦經過預配→烘干→高壓輥磨→配料→強力混合→造球→篩分布料→鏈篦機→回轉窯→環冷機→成品倉,由火車運往安鋼。鏈篦機為四段二室式,兩側抽風,生球在鏈篦機上進行干燥預熱后,在回轉窯中進行焙燒,隨后經環冷機三段冷卻后由皮帶運往成品倉。

2 回轉窯結圈的原因分析

2.1 原燃料的影響

1)精礦粒度粗。由于前期高壓輥磨調試尚未完成,混合料粒度粗,比表面積小,造成生球表面光潔度差,表面含粉多,這種生球通過鏈篦機干燥預熱后入窯,造成窯內粉末含量偏高。

2)烘干后水分波動大。由于沒有專門的煤氣加壓機,作為烘干熱源的高爐煤氣壓力不穩定,爐前壓力在4 kPa~20 kPa范圍內波動,特別是遇到高爐休風的時候,甚至會出現烘干爐熄火。另外,除塵器入口溫度低于水蒸氣的露點,經常滴水,造成烘干效果不穩定。

3)皂土配比高。由于精礦粒度粗,皂土配比高,最高時在3.5%~4%。皂土的主要成分SiO2是結圈的物質基礎,高溫下含硅酸鹽粉末易與FeO形成低熔點化合物附著在窯襯上形成窯皮,并逐漸長大加厚,形成嚴重結圈。另外,由于皂土配比大,生球水分高,粉末容易粘結在輥篩上,影響篩分效果,造成部分粉末入窯。

4)煤粉揮發份低(<15%),粒度粗(-200目含量<85%),水分高(>1.5%),管道彎頭多達7個,煤粉噴吹壓力不穩定,造成煤粉燃燒不充分,煤灰中的SiO2及粉末造成結圈。

2.2 生球料流不穩定

由于混合料水分、原料配比、混合料比表面積、圓盤給料機下料有波動,加之各操作人員水平參差不齊等,球盤加水量調節頻繁,不易控制,造成生球料流不穩定,從而需要頻繁調整鏈篦機機速,系統溫度不穩定。

2.3 三大主機熱工制度不合理

1)鏈篦機的溫度梯度不合理。前期產量較低,整個回熱風系統的溫度偏低,環冷一次風溫度在900℃左右,鏈篦機預熱二段達到了950℃左右;二次回熱風溫度只有300℃左右,造成鏈篦機預熱Ⅰ段的溫度只有500℃左右;預熱Ⅰ段與預熱Ⅱ段之間的溫度梯度過大,造成生球爆裂,干球質量差,入窯粉末增多。

2)回轉窯煤粉燃燒波動大,窯中溫度不穩定。由于助燃風量不足,煤粉在噴吹燃燒的過程中形不成束狀,向窯襯發散,造成局部窯襯溫度過高,達到1350℃以上,粉末容易在局部結圈;另外,由于噴煤管線彎頭較多,系統阻力較大,噴煤量出現短時間的波動,造成煤粉在窯內出現爆燃現象,窯中溫度在1300℃~1500℃大幅波動,高溫形成的結圈物在溫度不穩定時易掉落。

3)環冷機鼓風量不合理,回熱風溫度達不到設計要求,造成鏈篦機預熱段溫度偏低。

3 改進措施

3.1 穩定原料,提高生球質量

3.1.1 穩定烘干后水分

烘干后水分對整條生產線的工藝控制至關重要,必須控制在7%~8%。如果料過濕,①影響高壓輥磨的輥壓效果;②后續工序料倉易粘料,造成下料不穩;③生球粒度偏大,增大返料量,且影響干燥預熱效果。如果料過干,①造球加水量不夠用,生球粒度無法調節;②沿途崗位的粉塵增加,影響職工的身體健康。

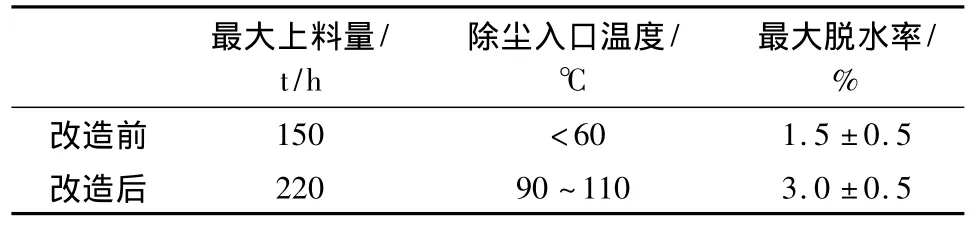

生產初期,干燥后水分在滿足工藝要求時布袋除塵器的入口溫度提不上去,低于水蒸氣的露點,致使大量水蒸氣在布袋上結露,烘干機上方滴水嚴重,有時甚至出現大量的稀泥。對此,通過改造補熱管道,提高除塵入口溫度,使之在90℃~110℃,保護布袋不被燒毀并有效地解決了布袋除塵器滴水的問題,效果見表1。

表1 干燥系統改造效果

3.1.2 高壓輥磨穩定、高效運行

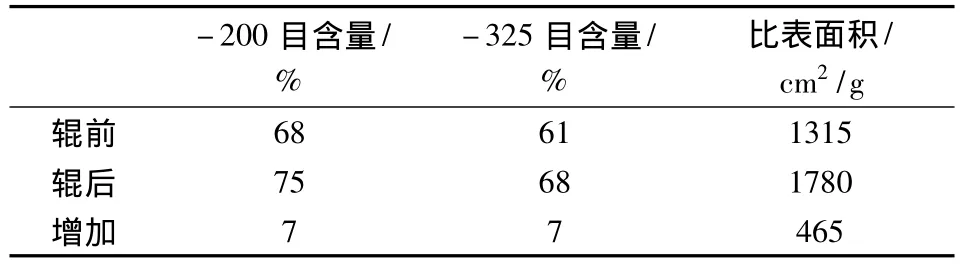

生產初期,高壓輥磨并未發揮出其最佳效果,皂土配比居高不下。隨著高壓輥磨的投用及調試,精礦的比表面積明顯提高,一般比表面積能提高400 cm2/g以上,為降低皂土配比和改善三大主機熱工操作打下堅實的基礎。通過調試,得出了高壓輥磨運行的最佳參數:輥縫10 mm~12 mm、壓力10 MPa~12 MPa、電流25 A~28 A,最佳參數下的高壓輥磨效果見表2。

表2 最佳參數下的高壓輥磨效果

3.1.3 穩定皂土配比

由于皂土水分偏高,在生產初期,下料不均勻,時常出現斷土現象。為此,新增振倉電機自動控制程序,每隔5 min振倉電機自動運行10 s;另外,要求料倉料位在20 t以上,防止壓不住倉影響下料,大大減少了斷土、蓬倉的情況。以上措施的采用,穩定了皂土配比,提高了生球質量。

3.1.4 強化造球操作,控制生球質量

造球是整條生產線中最關鍵的工序,生球產、質量不穩定,三大主機的熱工參數就無法穩定,不得不頻繁調節各工藝參數,這樣的后果就是結圈。通過調節圓盤給料機刮料器,在皮帶稱上增加壓料器,使圓盤造球機做到穩定下料。加強過程控制,要求造球工每2 h做一次生球質量檢測,粒度不合適要及時調整水分、下料量;生球強度達不到要求,及時與主控聯系來調節皂土比例。通過上述措施,最終保證生球落下強度在5~6次,抗壓強度12~16 N/個,生球合格率在80%以上。

3.2 優化三大主機熱工參數

3.2.1 合理調整鏈篦機的溫度及其梯度

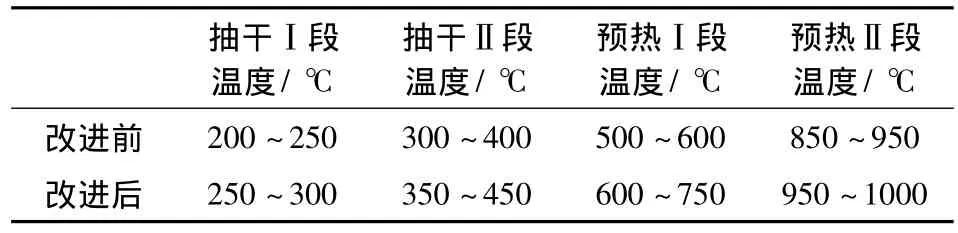

隨著產量的提高,鏈篦機的各段溫度必須相應提高,否則生球得不到充分的干燥和預熱就進入回轉窯,將造成生球爆裂。若各段溫度未達到規定要求或窯內氣氛差時禁止加料加盤,若長時間未達到要求,減料減盤。保證鏈篦機的溫度梯度趨向平穩合理,提高鏈篦機布料的透氣性,減小煙罩與風箱負壓差,干球強度大于500 N/個。以用磁鐵礦日產3600 t成品球為例,對比改進前后系統的熱工參數。鏈篦機熱工參數改進前后對比見表3。

表3 鏈篦機熱工參數的改進

3.2.2 適當降低鏈篦機機速,增加鏈篦機料厚,延長干燥預熱時間

從回轉窯中取結圈物,經化驗得出亞鐵的含量高達9.85%,說明干球未能充分氧化即進入回轉窯。生產初期,為防止下層球過濕出黑球,布料厚度較薄,但要達到產量要求,勢必要增加鏈篦機機速,這樣一部分球還未充分預熱即進入回轉窯,干球強度不能滿足焙燒的要求,造成干球在回轉窯的高溫烘烤下爆裂。為了達到適當的預熱溫度,需要降低鏈篦機機速和增加蓄熱,生球的加熱速度降低,預熱氧化時間相應延長。隨著溫度的提高和預熱氧化時間的延長,亞鐵的氧化程度增加,殘留的亞鐵相應減少,而磁鐵礦在預熱氧化階段形成的Fe2O3由于晶相轉變體積縮小,會使整個磁鐵礦和赤鐵礦的混合球團的空隙增加,同時預熱球亞鐵含量的降低,減少了焙燒時需要的氧氣,這些都為球團的氧化完全提供了條件[1]。同時,增加鏈篦機料厚還可以使鏈篦機兩側布滿料,保護篦板。要求鏈篦機料厚在160 mm~180 mm。

3.2.3 穩定窯中溫度

窯中溫度不穩定跟窯內的熱容量低有一定關系,將窯壓控制在8 MPa~9 MPa,在保證窯尾不倒料的前提下,盡量提高回轉窯的熱容量,使窯中溫度穩定在1200℃~1250℃,避免窯中溫度波動過大,造成窯內結圈脫落。

3.2.4 提高環冷機各段溫度,保證回熱充分利用

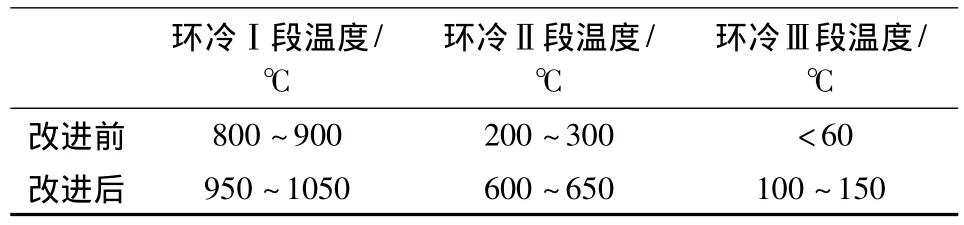

環冷Ⅰ段溫度偏低將造成窯頭溫度偏低,煤粉燃燒不充分,從而引起窯中溫度的波動,要求窯頭溫度必須大于850℃。在生產初期,環冷Ⅱ段風門開度過大,致使大量冷風進入預熱Ⅰ段,造成預熱Ⅰ段溫度偏低。為此,優化操作方法,適當調整環冷鼓風機和主引風機的風量,充分利用回熱,不僅保證了系統溫度的合理分布,還節省了大量的燃料。環冷機熱工參數改進前后對比見表4。

表4 環冷機熱工參數的改進

3.2.5 調整內外風開度,防止窯中局部長期高溫

加大外風開度,拉長火焰,不僅能防止高溫區向窯襯發散,還可以提高鏈篦機的溫度。每班調整一次內風,內風3格、5格倒換,改變窯內的高溫區域,防止回轉窯局部窯襯過熱。

3.2.6 控制噴煤量,在保證溫度的前提下,盡量減少噴煤量

噴煤量大,將帶入過多的灰分,灰熔點較低的煤將產生液相,導致窯內熔融物的增加。生產中,只要溫度達到要求,盡可能控制噴煤量,使窯中火焰盡可能成束狀,減少火焰向窯襯局部發散,避免窯中局部溫度過高,造成局部結圈嚴重。

3.2.7 優化噴煤管線,減少系統阻力

利用檢修機會對噴煤管線進行優化,管線彎頭數量由7個減為5個,相同噴煤量的情況下降低阻力1 kPa左右,減少了煤粉在回轉窯內燃燒出現的爆燃現象。

3.2.8 提高系統的含氧量

助燃風機的設計的風量為3400 m3/h,而實際僅1700 m3/h。通過加粗助燃風管道,內徑由200 mm改為250 mm,增大助燃風量,提高窯內的氧含量,改善系統的氧化氣氛。

3.3 改善煤粉質量

前期煤粉揮發份偏低,粒度粗,水分高,窯內爆燃情況嚴重。為此,公司從進廠燃料和工藝操作兩方面進行改進。

首先,改用揮發份較高的煙煤。為穩定火焰,要求煤的著火點要低,必須選用揮發份較高的煙煤,使燃燒充分。

另外,通過調整進中速磨的料量、分離電機的轉速及排粉風機的風量,使-200目的含量在85%以上,煤粉水分在1.5%以下,煤粉燃燒充分,大大減小了爆燃的頻率。

4 改進效果

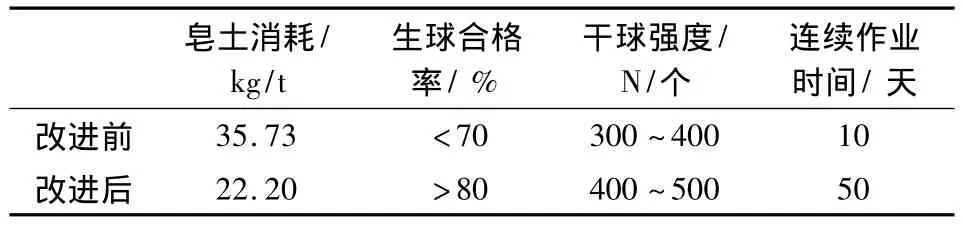

通過上述改進措施,各項主要工藝指標得到明顯提高,生球和干球質量均大幅提高,減少了鏈篦機和回轉窯中的粉末量,因結圈引起的停機大大減少,連續作業時間由最初的10天提高到50天,實現了檢修周期和結圈周期的一致。改進前后主要工藝指標的對比見表5。

表5 改進前后主要工藝指標的對比

5 結語

通過改進原燃料條件、工藝參數控制和設備作業情況,結圈問題得到有效解決,促進了生產的連續穩定運行。

[1]宋見峰,俞江,汪健茹,仵玉玲.提高巴西赤鐵礦配比的生產實踐[J].球團技術,2011(2):26-29.

ANALYSIS OF ROTARY KILN RINGING AND IMPROVEMENT MEASURES

Wang Jing He Xinliang Sun Guangwei

(Anyang Yu Vale Yongtong Pellet Co.,Ltd.)

This paper analyses kiln ringing problem that often occurs in the rotary during the early production in Anyang Yu Vale Yongtong Pellet Co.,Ltd.and proposes several improvement measures.The quality of greenball has been enhanced and thermal regulation optimized by improving raw materials condition,technological parameters and equipments etc,at last ring problem has been solved efficiently.

rotary kiln ringing technological parameter pelletization stabilization

*聯系人:賀新亮,高級工程師,河南.安陽(455133),安陽豫河永通球團有限責任公司生產經營部;

2011—11—10