滑動導軌結合面動剛度的試驗研究

郭成龍 袁軍堂 王維友 夏玲玲 黃 俊

1.南京理工大學,南京,210094 2.一汽解放汽車有限公司,長春,130011

0 引言

機床中各類結合面的動態特性對整機動力學性能都有著重要影響[1-2],動載荷下抵抗變形的能力稱為動剛度,結合面的存在會降低結構的局部剛度,直接影響結構的機械性能。隨著先進制造技術的發展,結合面間的動態特性及參數識別研究越來越受到各國學者的重視。目前,國內外對固定結合面[3-5]和滾動結合面[6-7]動態特性的理論和試驗研究比較多,而對滑動結合面的研究較少。滑動導軌作為機床上使用最廣泛的導軌,其結合面動態特性參數的研究對提升高精度數控機床的設計水平和制造水平具有重要意義。

為了研究不同條件下滑動導軌結合面的動力學特性,本文分析了影響滑動結合面動態特性的因素,并在自主研發的滑動結合面動態特性測試系統上以各種滑動導軌為測試對象進行了大量試驗,獲取了多種滑動結合面的動態特性參數,分析了滑動結合面動態特性參數隨其影響因素的變化規律,為高精度數控機床的設計提供了依據。

1 試驗原理與方法

1.1 試驗原理

典型的滑動導軌結合面構成如圖1所示,滑塊和固定導軌配合形成滑動結合面,導軌與基礎之間為螺栓連接。滑動結合面的接觸剛度相對于固定結構(基礎)的剛度較低,振動時結合面的變形遠大于固定結構自身的變形,因此可以將固定結構近似為剛體,滑塊看作質量塊,滑動結合面便可等效為剛度為k、阻尼為c的彈簧阻尼器。

圖1 滑動導軌結合面示意圖

由于結合面本身存在一定的幾何形狀誤差及微觀不平度,而且結合面間可能存在介質等,所以當受到外加復雜動載荷作用時,結合面間會產生微小的相對位移或轉動,使結合面既存儲能量又消耗能量,表現出既有彈性又有阻尼的特性,這就是等效動剛度和阻尼。

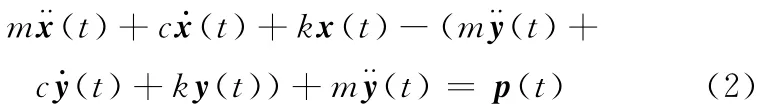

假設滑塊的質量為m,k和c分別為滑動導軌結合面的等效動剛度和阻尼,x(t)和y(t)分別是滑塊和基礎的位移,p(t)為滑塊所受外力,基礎位移影響彈簧和阻尼器的受力狀況,為了消除基礎位移的影響,根據單自由度系統理論,其振動方程可以表示為

對式(1)作以下變換構成單自由度振動方程:

在簡諧激振力作用下,p(t)、x(t)和y(t)可表示為p(t)=Pejωt,x(t)=Xejωt,y(t)=Yejωt。將以上三項代入式(2)可得

其中,HX-Y(ω)為運動部件頻響函數與基礎頻響函數矢量差,HY(ω)為基礎頻響函數,二者可由實測數據計算得到。

由以上推導過程易知,H(ω)是一個等效單自由度系統的頻響函數。在單自由度系統的固有頻率處,質量塊的振幅達到峰值,相位由0°變到-180°,激勵與響應間的相位差為90°。由測量所得的頻響函數曲線可識別出系統的固有頻率ωn,然后根據k=mω2n求出滑動導軌結合面的動剛度。這種識別方法消除了基礎位移對試驗的影響,更符合實際,識別出的參數精度高且具有理論依據。

日本學者Yoshimura等[8]在對機床動力學特性的研究文獻中提出:在結合條件相同的情況下,只要平均接觸壓力相同,結合面單位面積的動態特性參數是相同的。為了使數據具有通用性,求出單位面積的動剛度ke=k/s,其中,s為滑動結合面的接觸面積。

1.2 試驗裝置及方法

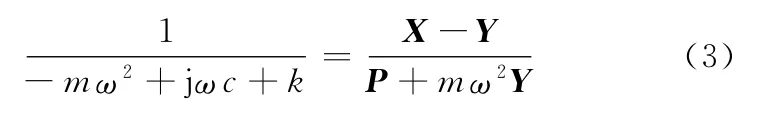

本文主要通過單因素試驗分析滑動速度、面壓、潤滑油黏度、是否貼塑等各因素對滑動結合面動剛度的影響規律,各影響因素的取值情況見表1。

表1 滑動結合面動態特性的影響因素

滑動導軌結合面動態特性參數的識別試驗是在自主研發的測試系統上進行的,試驗裝置構成如圖2所示。測試裝置采用直流可調速電機驅動滾珠絲杠,絲杠螺母連接滑塊,通過直流調試器改變電機轉速以調節滑動速度,激振器連接在滑塊支架上對系統進行激振。

圖2 測試裝置實物圖

試驗過程中,采用M18螺栓對滑塊進行法向加載,扭矩由扭矩扳手測量。圖2中,數據采集器發出的掃頻信號經功率放大器放大后作用于激振器,激振器連接阻抗頭并對試驗臺激勵。力信號由阻抗頭拾取,加速度信號由加速度傳感器測得,兩者經電荷放大器轉變為適量大小的電壓信號,并由數據采集器采集。計算機最終得到的是經數據采集器模數轉換后的力和加速度,通過模態分析軟件進行傅里葉變換后即可得各測點頻響函數,然后根據MATLAB程序可計算出結合面的單位面積等效動剛度。

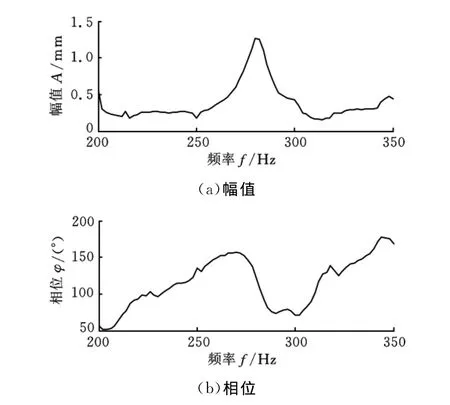

圖3所示為MATLAB程序識別過程中的幅值和相位曲線,在振動幅值最大處,激勵和響應相位差為90°。

2 試驗結果與分析

2.1 滑動速度對滑動結合面動剛度的影響

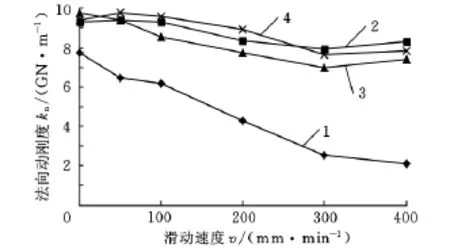

滑動導軌低速運行時易產生爬行現象,而提高滑動速度可避免這一現象,且導軌在不同的滑動速度下穩定性也不同,因此滑動速度是影響結合面動態性能的重要因素之一。圖4表明了滑動速度對結合面動剛度的影響規律。

圖3 MATLAB識別曲線

圖4 滑動速度對結合面動剛度的影響

從圖4可以得出,滑動結合面的動剛度隨著速度的增大而減小,面壓p不同,其降低幅度也不同。當速度從0增大到400mm/min,面壓為0時,結合面動剛度下降14%,而面壓為100kPa時的結合面動剛度僅下降6%。另外,當面壓較大時,速度達到300mm/min以后結合面動剛度還略有增大。

滑動導軌表面實際上是粗糙不平的,滑動結合面在靜止狀態下的接觸實際上是兩個粗糙表面微凸體的接觸,粗糙表面上的微凸體是隨機分布的,只要結合面的面積確定,則實際接觸面積也就確定且不隨著滑塊位置的改變而改變。當滑塊運動時,兩接觸表面上的微凸體形成新的接觸對,同時破壞舊的接觸對。在形成接觸對的過程中,兩微凸體接觸的面積是逐漸增大的,而當破壞接觸對時,接觸面積是逐漸減小的,因此在形成接觸對和破壞接觸對同時進行時,其接觸面積比原來相對減小,即運動的滑動結合面在單位時間內實際接觸面積比靜止狀態小。滑動速度越大,形成和破壞接觸對的過程越劇烈,其動剛度也越小。所以當圖4中面壓較大,速度達到300mm/min以上時,結合面動剛度略有增大,這是由于結合面間出現動壓潤滑狀態,形成了潤滑油膜。

2.2 面壓對滑動結合面動剛度的影響

對機床而言,安裝在導軌上的運動部件重量各異,而且加工工件重量及切削力也會發生變化,因此滑動導軌結合面所受的外加載荷是不斷變化的,分析面壓對滑動結合面動態特性的影響具有重要意義。圖5所示為結合面動剛度隨面壓的變化規律曲線。

圖5 面壓對結合面動剛度的影響

從圖5可以看出,滑動結合面的動剛度隨著面壓的增大而增大,且當面壓增大到60kPa以后,面壓的增大對動剛度的變化影響變小。另外,滑動速度越大,面壓對動剛度的影響越大,滑動速度為0和100mm/min時,動剛度變化在5%左右,而速度增大到300mm/min后,動剛度變化達到15%。

滑動結合面的實際接觸是兩個粗糙表面上微凸體的接觸,其實際接觸面積的大小取決于發生接觸微凸體的數目和接觸點的面積大小。當面壓較小時,滑動結合面間的接觸僅僅發生在少數較高的微凸體頂端之間,此時相互接觸的微凸體數目較少,而且各接觸點的面積也較小,所以結合面的實際接觸面積較小,其抵抗法向變形的能力較弱,即結合面動剛度較小。隨著面壓的增大,發生接觸的微凸體數目增加,已接觸的微凸體也會進一步變形,結合面的實際接觸面積增大,從而其抵抗變形的能力增強,即結合面的動剛度增大。當面壓增大到一定值時,兩結合表面的微凸體已達到一定程度的形變,繼續增大面壓對微凸體的接觸狀態改變不大,故此時面壓的增大對結合面動剛度的影響較小,動剛度變化曲線也就如圖5所示趨于平緩。

2.3 潤滑介質對滑動結合面動剛度的影響

滑動導軌工作過程中,滑塊相對導軌往復滑動,潤滑油是不可或缺的。潤滑油在導軌和滑塊之間形成油膜,把兩者隔開可大大減小摩擦力。另外,潤滑油還具有抗氧化、抗腐蝕、防銹及防爬性能。試驗中測試了不同黏度的導軌潤滑油對滑動結合面動剛度的影響規律,如圖6所示。

圖6 潤滑油黏度對結合面動剛度的影響

由圖6可知,當其他條件相同時,潤滑狀態下的結合面動剛度比干摩擦狀態下的動剛度大,可提高20%左右,而且在潤滑狀態下,滑動速度對動剛度的影響比干摩擦時小。當速度由0增大到400mm/min時,干摩擦結合面的動剛度下降約70%,而潤滑狀態的結合面動剛度僅下降20%左右,這說明潤滑油能夠有效地維持結合面動剛度的穩定。比較圖6中32號、68號、100號不同黏度潤滑油對結合面動剛度的影響,其變化規律基本一致,這說明潤滑油黏度對結合面動剛度的影響較小。

從潤滑機理分析,存在潤滑油的滑動結合面會形成兩種性質不同的吸附膜:一種是物理吸附膜,即潤滑油中的極性分子在范德華力的作用下吸附到導軌表面,形成定向排列的分子層吸附膜;另一種是化學吸附膜,主要靠潤滑油中極性分子的有價電子與導軌表面的金屬電子發生交換而產生化學結合力。從微觀上分析,滑動結合面的接觸表面并不是光滑的平面,凹凸不平的接觸面內會儲存潤滑油,當滑塊滑動且達到一定速度時,必然會產生微觀動壓潤滑現象。微觀動壓潤滑形成的油膜隔開了滑動導軌上下表面,避免了導軌與滑塊的直接接觸,物理吸附膜、化學吸附膜則提高了潤滑油膜的承載能力,從而增大了導軌結合面的動剛度。

2.4 貼塑對滑動結合面動剛度的影響

貼塑導軌是一種金屬對塑料摩擦接觸形式的導軌,一個滑動面貼有一層抗磨軟帶,通常是PTFE(聚四氟乙烯),另一個滑動面是金屬面。貼塑導軌具有良好的摩擦特性,可保證較高的重復定位精度,滿足微量進給時無爬行的要求。與普通滑動導軌相比 ,它還具有壽命長、結構簡單、成本低、使用方便、吸振性好等優點,因此越來越廣泛地應用于實際生產中。圖7表明了貼塑結合面的動剛度與金屬結合面動剛度的變化規律。

圖7 貼塑對結合面動剛度的影響

從圖7可以看出,在滑動速度較小的情況下,貼塑結合面的動剛度比金屬結合面的動剛度要小得多,隨著滑動速度的增大,兩種結合面的動剛度都逐漸減小,但貼塑結合面的動剛度變化幅度要比金屬結合面動剛度變化幅度小。當滑動速度由50mm/min變化到300mm/min時,金屬結合面動剛度減小了將近80%,而貼塑結合面動剛度僅減小了25%左右。當滑動速度增大到400mm/min時,金屬結合面的動剛度繼續減小,而貼塑結合面的動剛度略有增大,這說明貼塑結合面在400mm/min的速度下已形成動壓潤滑狀態。

之所以出現上述情形,是因為貼塑導軌表面的PTFE軟帶受壓時,彈性變形較大,導致其動剛度比金屬結合面動剛度低,但PTFE軟帶能更容易地將承受的負荷均勻地分布于受壓表面,增大結合面的真實接觸面積。PTFE軟帶質地較軟,能吸收金屬微粒,從而保護配對金屬表面,改善導軌因受力變形引起的局部過壓狀況,使導軌磨損均勻,結合面的動剛度變化也比較穩定。此外,貼塑導軌結合面更容易形成動壓潤滑狀態,這對于高速工作下的滑動導軌動態性能的穩定有很大幫助,因此貼塑導軌越來越廣泛地應用于數控機床中。

3 結論

(1)滑動速度的增大會降低滑動結合面的動剛度。當面壓較大或結合面間存在潤滑油時,該變化趨勢比較平緩,而結合面處于低面壓或干摩擦狀態時,該變化則比較明顯。

(2)適當增大面壓有助于提高滑動結合面的動剛度,但當面壓增大到一定程度時,動剛度的變化便趨于穩定。

(3)結合面間存在潤滑油可有效改善其動剛度的穩定性,且滑動速度越大,潤滑油的改善效果越明顯。當速度由0增大到400mm/min時,干摩擦狀態的結合面動剛度下降70%,而潤滑狀態的結合面動剛度僅下降20%左右。

(4)貼塑導軌結合面的動剛度比金屬副導軌結合面的動剛度小,但貼塑導軌具有更穩定的動態特性,且更容易形成動壓潤滑狀態。當滑動速度由50mm/min變化到300mm/min時,金屬結合面的動剛度比原來減小了將近80%,而貼塑結合面動剛度僅減小了25%左右。

[1]趙宏林,丁慶新,曾鳴,等.機床結合部特性的理論解析及應用[J].機械工程學報,2008,12(44):208-214.

[2]劉陽,李景奎,朱春霞,等.直線滾動導軌結合面參數對數控機床動態特性的影響[J].東北大學學報,2006,27(12):1369-1372.

[3]Mao Kuanmin,Li Bin,Wu Jun,et al.Stiffness Influential Factors-based Dynamic Modeling and Its Parameter Identification Method of Fixed Joints in Machine Tools[J].International Journal of Machine Tools & Manufacture,2010,50(2):156-164.

[4]毛寬民,黃小磊,田紅亮,等.機床固定結合面參數識別及其擬合方法[J].華中科技大學學報(自然科學版),2011,39(3):18-21.

[5]李輝光,劉恒,虞烈.粗糙機械結合面的接觸剛度研究[J].西安交通大學學報,2011,45(6):69-74.

[6]蔣書運,祝書龍.帶滾珠絲杠副的直線導軌結合部動態剛度特性[J].機械工程學報,2010,46(1):92-98.

[7]張耀滿,劉春時,謝志坤,等.數控機床直線滾動導軌結合面有限元分析[J].制造技術與機床,2007(7):75-78.

[8]Yoshimura M,Hamada T,Yura K,et al.Design Optimization of Machine-tool Structures with Respect to Dynamic Characteristics[J].American Society of Mechanical Engineers,1983,105:88-96.