模糊PID主動懸架對重型貨車側翻穩定性的改善研究

陳一鍇 何 杰 張衛華 石 琴 陳無畏

1.合肥工業大學,合肥,230009 2.東南大學,南京,210096

0 引言

車輛的側翻已成為重要的公路安全問題,在美國,車輛側翻事故的比例雖然約只占所有事故類型的3%,但每年死于側翻事故的人數高達交通事故死亡總人數的33%[1]。與其他公路車輛相比,重型貨車的側翻穩定極限較低,在彎道超速行駛、高速變線行駛、強側風狀態下極易發生側翻。此外,空氣懸架系統具有自調高度、頻率固定、剛度可變等特點,已成為我國重型貨車懸架系統未來重要的發展趨勢。因此,對空氣懸架重型貨車的傾翻穩定性進行分析研究,對于提高車輛抗傾翻能力、降低側翻事故發生的可能性具有重要意義。

國內外對側翻穩定性的研究主要包括車輛傾翻預警系統[2-4]和車輛穩定性控制系統[5-9]兩大方向。對于車輛側翻預警系統,由于駕駛員做出反應、操縱機械需要一定時間,因此,盡管駕駛員收到了警告信號,在危急情況下仍然難以避免傾翻事故的發生。提高汽車側翻穩定性的車輛穩定性控制系統主要分為三類:制動力控制系統[5-6]、主動轉向控制系統[7]、懸架控制系統[8-9]。前兩類系統通過制動力的調節或主動轉向來減小車輛的側向加速度,從而提高車輛的側翻穩定性,但往往在一定程度上降低了車輛轉彎能力,使車輛偏離駕駛員預期的行駛軌跡。而懸架控制只改變車輛的垂直方向運動狀態,不會改變車輛的運行軌跡。

空氣懸架系統的初始側傾角剛度較小,雖然可通過控制左右側氣囊的充放氣脈沖長度提高其抗側傾能力,但充放氣頻率低,難以適應超車、避讓等工況對于懸架側傾角剛度迅速變化的需要。本文基于MATLAB/Simulink建立了1/2重型貨車-多點隨機激勵路面四自由度動力學耦合模型,結合重型貨車空氣懸架的非線性特性,采用液壓作動裝置對空氣懸架系統進行模糊PID主動控制,有效提高了不同行駛工況、路面等級下車輛的抗側翻能力。

1 重型貨車-雙輪轍激勵路面耦合模型的構建

1.1 四自由度1/2空氣懸架重型貨車的數學模型

主動懸架系統是在被動空氣懸架系統的基礎上,加裝一個由液壓源、液壓缸、電磁控制閥組成的可產生作用力的動力裝置,通過調整液壓缸壓力的大小實時調整車輛的狀態。由于兩軸重型貨車的后軸載重量較大,后軸的側翻性能對于整車的側翻穩定性具有決定作用。因此,本文選擇兩軸重型貨車的后軸建立四自由度1/2車輛模型[10],如圖1 所示。

圖1 四自由度1/2車輛模型

根據牛頓第二定律,建立車輛模型的運動微分方程:

式中,m2為車身質量;m1L、m1R分別為左右非簧載質量;J2為汽車簧載質量繞縱軸的轉動慣量;B為左右車輪的輪距;k1L、k1R分別為左右車輪的剛度;k2L、k2R分別為左右空氣懸架的剛度;c2L、c2R分別為左右減振器的阻尼系數;Z2為車身垂直位移;φ為車身側傾角;Z1L、Z1R分別為左右車輪的垂直位移;Z0L、Z0R分別為左右車輪與地面接觸點的不平度;FAL、FAR分別為左右主動控制力;v為汽車行駛速度;RS為汽車彎道行駛半徑;hg為質心高度。

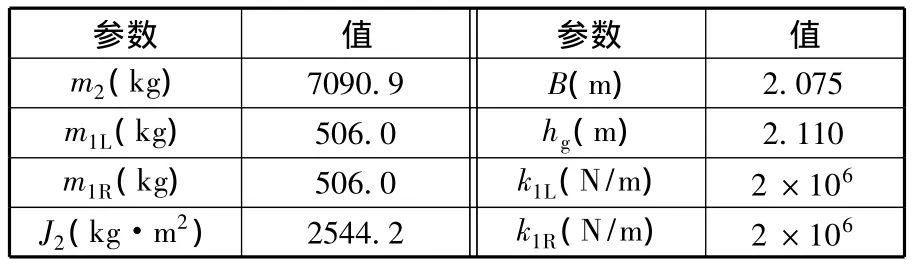

本文選用某國產重型貨車滿載時的后軸參數建立四自由度1/2車輛模型,具體參數見表1。該車前軸采用鋼板懸架,后軸為空氣懸架。

表1 重型貨車后軸的部分結構參數

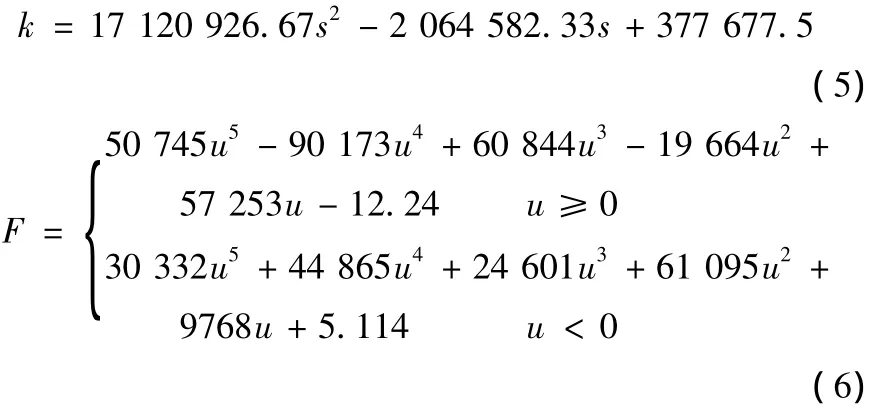

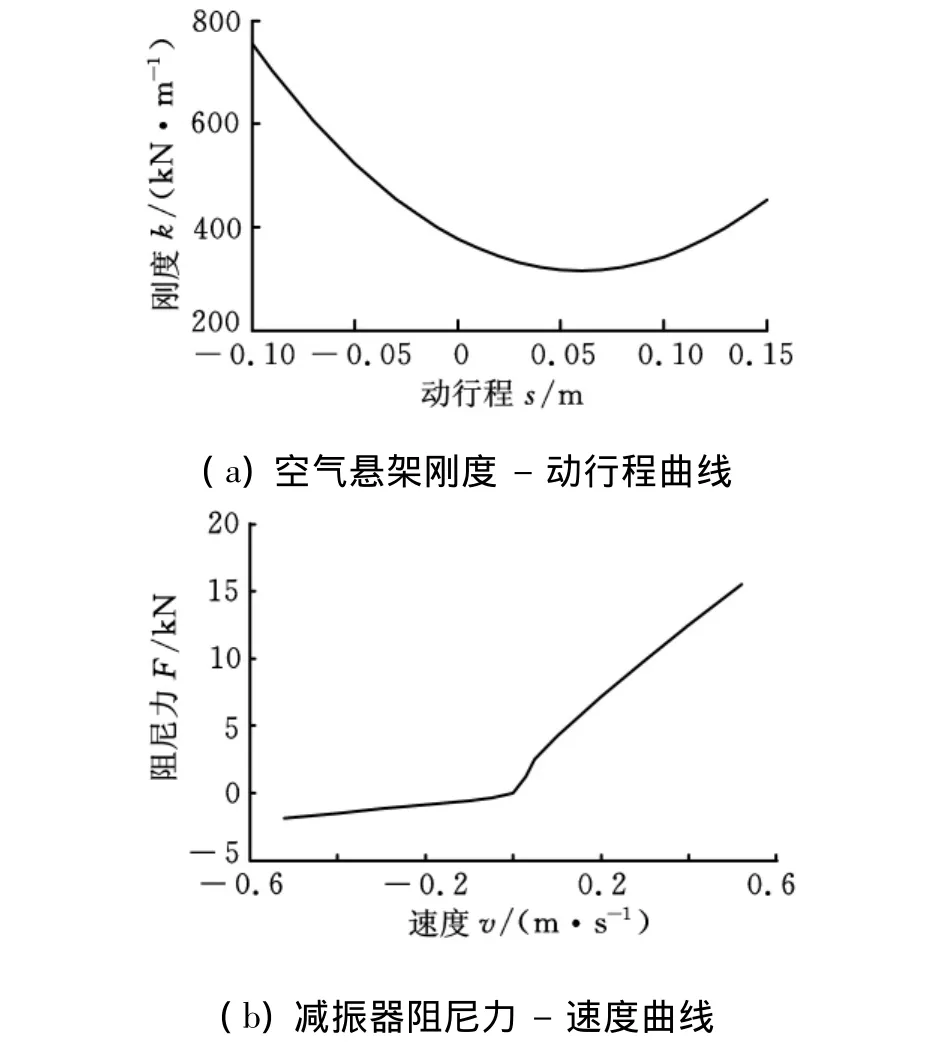

根據實驗數據可得滿載時該空氣懸架系統某一充氣壓力下的力學特性,如圖2所示。對圖2中的數據進行擬合,得

式中,k為懸架剛度,N/m;s為懸架動行程(定義拉伸時變形為正),m;F為減振器阻尼力,N;u為減振器垂直變形速度(減振器上下兩端距離變大時,速度為正值),m/s。

圖2 空氣懸架系統力學特性圖

1.2 雙輪轍多點隨機激勵路面的數學模型

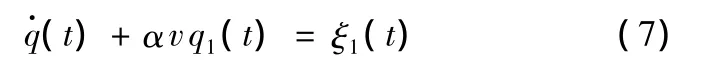

構造路面的方法主要為諧波疊加法和線性濾波法(白噪聲法)。前者采用離散譜逼近路面激勵,適用于各種譜特征,但計算量巨大;后者將路面高程的隨機擾動抽象為滿足一定條件的白噪聲[11],將白噪聲通過濾波器變換擬合出具有指定譜特征的隨機過程,該方法計算量小,仿真效率較高。本文采用線性濾波法構造路面激勵模型,重型貨車左后輪路面不平度可用如下函數表示:

式中,q1(t)為隨時間變化的左后輪路面不平度激勵樣本;ξ1(t)為零均值的左后輪白噪聲隨機信號,其平均功率為2αvβ2;α、β 均為與路面等級相關的路面常數[12]。

由隨機振動相關知識及Lapalace變化可得左右后輪之間的相關性狀態方程:

式中,x1、x2為中間狀態變量;ξ2(t)為右后輪白噪聲;a0、a1、a2、b0、b1、b2為道路品質常數,通過對不同道路所測得相關函數擬合轉換后得到[13],a0=3.1815,a1=0.2063,a2=0.0108,b0=3.223,b1=0.59,b2=0.0327。

根據式(8)、式(9)可由左后輪白噪聲信號求出右后輪白噪聲信號,從而計算出右后輪路面不平度激勵樣本。

1.3 基于MATLAB的重型貨車 -路面動力學耦合模型

為了對重型貨車的側翻穩定性進行分析,根據式(1)~式(7)在MATLAB/Simulink里建立重型貨車-路面系統的動力學模型。對于四自由度車輛系統而言,輸入變量為雙輪轍路面激勵,輸出變量(側翻穩定性評價指標)有兩個:側翻因子[14]和簧載質量側傾角。側翻因子R的表達式如下:

式中,FL、FR分別為左右后側車輪與地面的接觸力。

2 懸架系統的主動模糊PID控制策略

常規的PID控制策略具有結構簡單、可靠性高的優點[15],但自適應能力較差。采用模糊控制對PID控制的參數進行在線自整定,從而保障車輛、環境參數(車速、路面等級、轉向工況)變化時系統的控制效果。

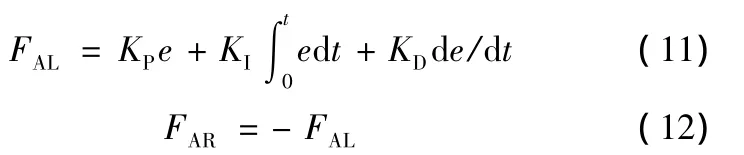

左右側懸架系統的主動模糊PID控制力分別為

式中,e為右左側空氣懸架動行程之差,e=Z1L-Z1RBφ;KP、KI、KD分別為比例、微分、積分系數,需要采用模糊控制對其進行在線調整。

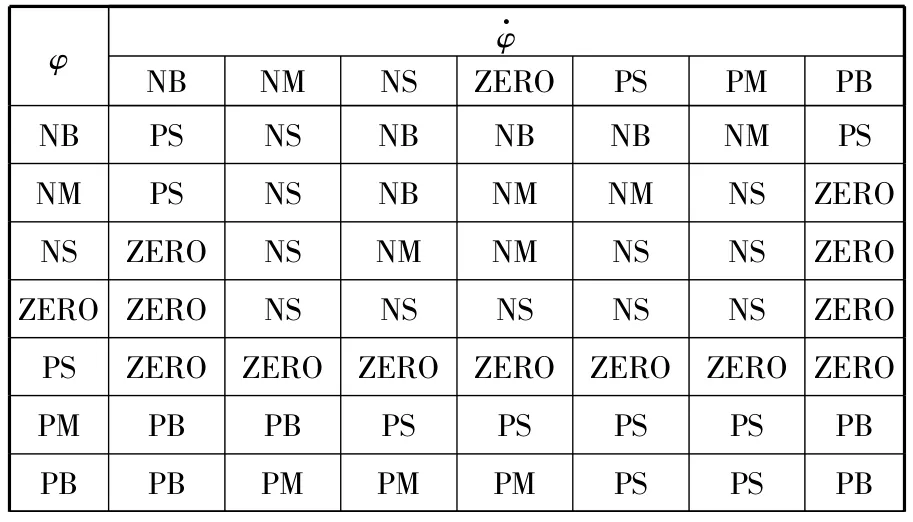

表2 KP的控制規則

表3 KI的控制規則

表4 KD的控制規則

圖3 參數自整定模糊PID控制器原理

3 不同工況下重型貨車側翻穩定性改善效果分析

3.1 階躍轉向仿真

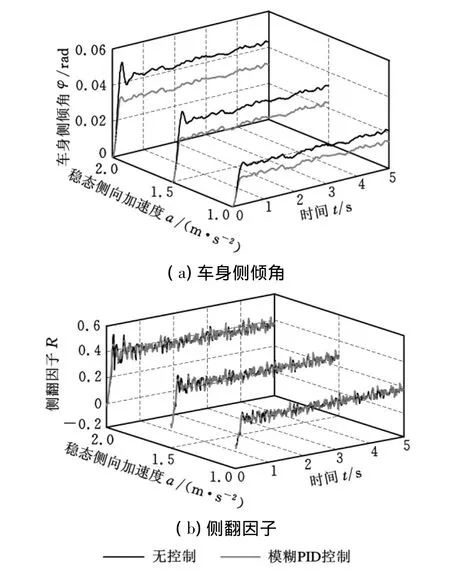

根據 GB T6323.2 -1994[16]分別在 A、B、C 級路面上進行階躍轉向試驗。試驗貨車滿載時的最高車速為85km/h,因此,試驗車速取其70%,即60km/h;起躍時間為0.2s,穩態側向加速度分別取 1.0m/s2、1.5m/s2、2.0m/s2。

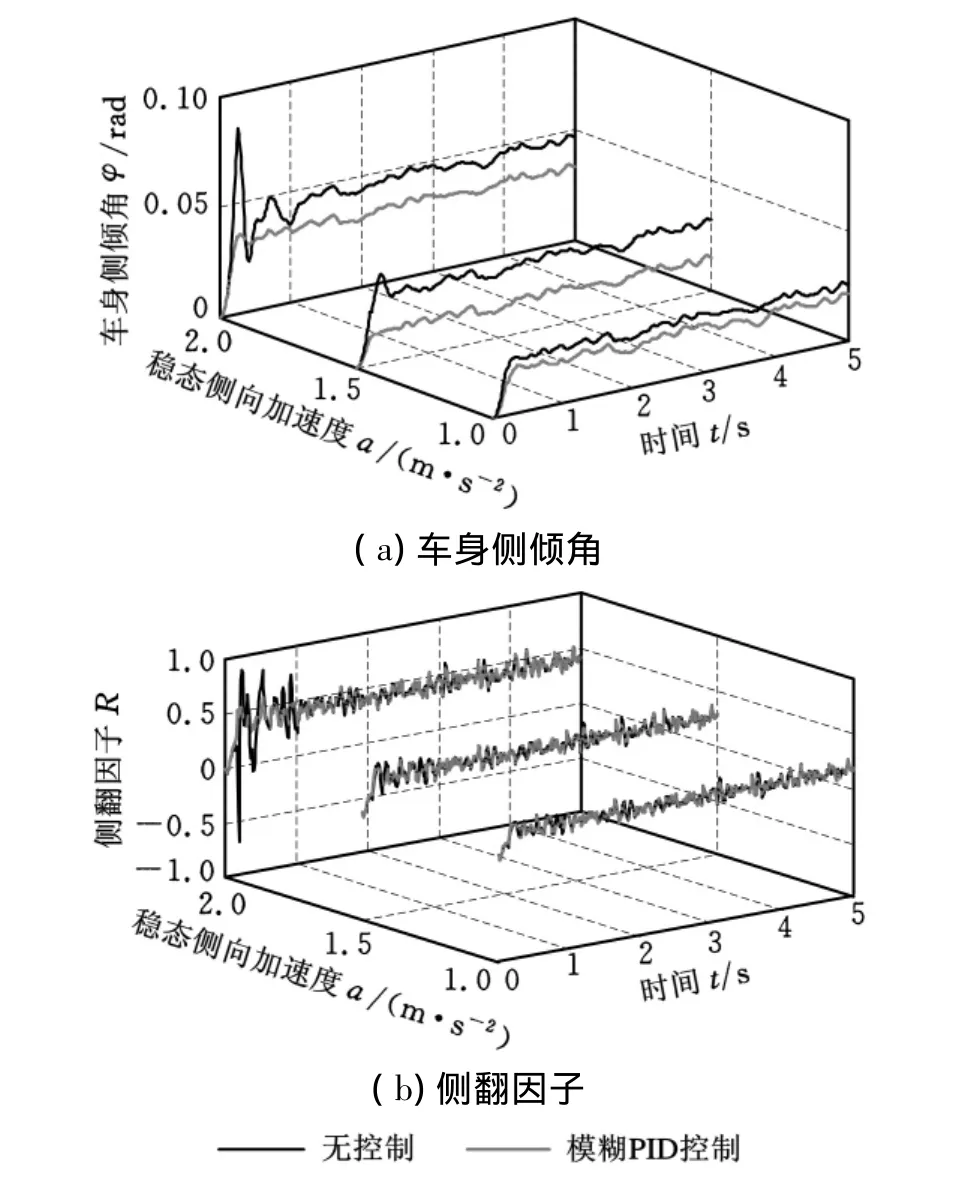

由圖4可知,在A級路面下,與被動懸架(無控制)貨車相比,穩態側向加速度為1.0m/s2、1.5m/s2、2.0m/s2時,主動模糊PID控制貨車的車身側傾角峰值分別減小了31.7%、32.4%和42.0%,側傾角有效值(1s以后的均值)分別減小了29.0%、29.1%和29.0%。側翻因子峰值分別減小了1.4%、4.0%、16.5%,且兩種貨車均未達側翻閾值。由上述數據可知,隨著穩態側向加速度的增加,模糊PID主動懸架對于車輛側翻的改善效果越來越顯著。

圖4 A級路面下階躍轉向試驗仿真結果

圖5反映了B級路面下的仿真結果。與被動懸架(無控制)貨車相比,穩態側向加速度為1.0m/s2、1.5m/s2、2.0m/s2時,主動模糊 PID 控制貨車的車身側傾角峰值分別減小了29.4%、36.4%和37.3%,側傾角有效值分別減小了28.5%、28.8%和28.7%。側翻因子峰值分別減小了1.5%、5.9%、12.1%。

圖5 B級路面下階躍轉向試驗仿真結果

由圖6可知,在C級路面下,與被動懸架(無控制)貨車相比,穩態側向加速度為1.0m/s2、1.5m/s2、2.0m/s2時,主動模糊PID控制貨車的車身側傾角峰值分別減小了25.7%、31.3%和57.7%,側傾角有效值分別減小了 27.5%、18.0%和27.8%,側翻因子峰值分別減小了6.3% 、5.1% 、32.5% 。

圖6 C級路面下階躍轉向試驗仿真結果

從圖4~圖6可以看出,對于不同路面等級,模糊PID主動懸架都能有效提高貨車的側翻穩定性;當車輛的側翻因子較大(C級路面穩態側向加速度為2.0m/s2時的側翻因子峰值為0.87)時,模糊PID主動懸架對于車身側傾角和側翻因子峰值的優化效果更為顯著。

3.2 雙移線仿真

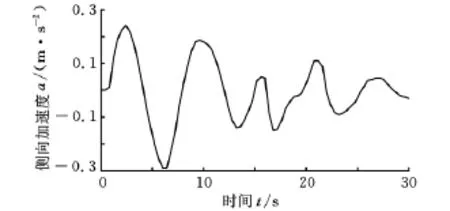

為了獲得準確的車身側向加速度數據,依據該貨車的Cartia三維模型,在ADAMS/VIEW里構建509個自由度的貨車虛擬樣機模型,并對其進行躲避障礙物的雙移線仿真。仿真車速為85km/h,路面等級為A,障礙物距離貨車前方23.6m(行駛時間為1s),通過仿真得到后軸簧載質量質心的側向加速度,如圖7所示。

圖7 雙移線仿真的車身側向加速度

將圖7中的車身加速度數據輸入MATLAB/Simulink的Singal Builder模塊,可建立貨車雙移線仿真的側向加速度輸入模型。雙移線試驗中,控制前后車身的側傾角,如圖8所示。模糊PID控制貨車的車身側傾角峰值比被動懸架貨車的車身側傾角峰值減小了27.9%,因此,雙移線工況下主動模糊PID控制策略同樣具有良好的改善效果。由于被動懸架貨車的側翻因子較小(峰值為0.447),控制前后側翻因子變化很小。

圖8 雙移線試驗車身側傾角比較

4 結論

(1)基于模糊PID控制的主動懸架系統可有效減小階躍轉向、雙移線工況下的車身側傾角,且對于路面等級的變化具有良好的魯棒性。

(2)當車輛側向加速度較小時,側翻因子改善效果并不顯著;當加速度較大時,模糊PID主動控制能明顯抑制側翻因子的急劇增加,極大地提高車輛在極限工況下的穩定性。

(3)模糊PID控制策略結構簡單,能夠對控制參數進行在線自整定,提高了控制的精度和系統穩定性。

[1]Alexander S.An Analysis of Motor Vehicle Rollover Crashes and Injury Outcomes[R].NHTSA’s National Center for Statistics and Analysis.Washington D C,2007.

[2]Yu H,Guvenc L,Ozguner U.Heavy Duty Vehicle Rollover Detection and Active Roll Control[J].Vehicle System Dynamics,2008,46(6):451-471.

[3]Azad N L,Khajepour A,McPhee J.A Survey of Stability Enhancement Strategies for Articulated Steer Vehicles[J].International Journal of Heavy Vehicle Systems,2009,16(1/2):26-48.

[4]Jung J,Shim T,Gertsch J.A Vehicle Roll- stability Indicator Incorporating Roll- center Movements[J].IEEE Transactions on Vehicular Technology,2009,58(8):4078-4087.

[5]Katzourakis D I,Papaefstathiou I,Lagoudakis M G.An Open-source Scaled Automobile Platform for Faulttolerant Electronic Stability Control[J].IEEE Transactions on Instrumentation and Measurement,2010,59(9):2303-2314.

[6]Yim S,Park Y,Yi K.Design of Active Suspension and Electronic Stability Program for Rollover Prevention[J].International Journal of Automotive Technology,2010,11(2):147-153.

[7]Yoon J,Cho W,Kang J,et al.Design and Evaluation of a Unified Chassis Control System for Rollover Prevention and Vehicle Stability Improvement on a Virtual Test Track[J].Control Engineering Practice,2010,18(6):585-597.

[8]Ryu Y I,Kang D O,Heo S J,et al.Rollover Mitigation for a Heavy Commercial Vehicle[J].International Journal of Automotive Technology,2010,11(2):283-287.

[9]Gysen B L J,Paulides J J H,Janssen J L G,et al.Active Electromagnetic Suspension System for Improved Vehicle Dynamics[J].IEEE Transactions on Vehicular Technology,2010,59(3):1156-1163.

[10]Chen S K,Moshchuk N,Nardi F,et al.Vehicle Rollover Avoidance[J].IEEE Control Systems Magazine,2010,30(4):70-85.

[11]Besinger F H,Cebon D,Cole D J.Force Control of a Semi- active Damper[J].Vehicle System Dynamics,1995,24(9):695-723.

[12]譚潤華,陳鷹,路甬祥.路面對汽車激勵的時域模型建立及計算機仿真[J].中國公路學報,1998,11(3):96-102.

[13]趙珩,盧士富.路面對四輪汽車輸入的時域模型[J].汽車工程,1999,21(2):112-117.

[14]Imine H,Dolcernascolo V.Rollover Risk Prediction of Heavy Vehicle in Interaction with Infrastructure[J].International Journal of HeavyVehicleSystems,2007,14(3):294-307.

[15]余強,馬健.主動懸架系統對汽車側翻穩定性改善分析[J].中國公路學報,2005,18(3):114-117.

[16]中國汽車工業總公司.GB/T 6323.2-1994汽車操縱穩定性試驗方法-轉向瞬態響應試驗[S].北京:中國標準出版社,1994.