基于遺傳算法的電動助力轉向系統的μ魯棒控制*

熊 行

(湖南大學機械與運載工程學院,湖南長沙410082)

基于遺傳算法的電動助力轉向系統的μ魯棒控制*

熊 行

(湖南大學機械與運載工程學院,湖南長沙410082)

電動助力轉向系統是一個多輸入輸出非線性系統。本文首先對控制系統做動力學分析,建立動力學模型,在此基礎上對系統設計一種基于遺傳算法的μ綜合方法,借用μ綜合問題的常用D-K交替迭代算法,將定標矩陣D和控制器K作為遺傳算法的解空間,以最大奇異值作為目標函數來獲得最優控制器K,從而獲得μ值判定設計控制器對系統有好的性能以及穩定性。

電動助力轉向系統;遺傳算法;μ綜合設計;魯棒控制

汽車作為全球最主要的交通工具,汽車工業不斷的發展,且必將長期繁榮發展。目前汽車電子已成為汽車技術的重要組成部分,并且實現了許多部件的汽車電子化。汽車轉向系統在經歷機械轉向和液壓轉向兩個發展階段后,也將被電動助力轉向系統所取代。

另一方面,由于汽車、安全上的要求十分嚴格,所以電動助力轉向的穩定性和可靠 性是產業化發展的關鍵因素。控制系統是電動助力轉向系統的核心組成部分,本文在控制層面尋求新的控制方法,改善控制方法,通過綜合遺傳算法和μ綜合控制的方法來設計EPS的控制系統,設計基于遺傳算法的EPS的μ綜合魯棒控制方法。

通過matlab/simulink對電動助力轉向系統進行仿真,并且通過比較分析上述控制方法獲得的仿真結果。

一、電動助力轉向模型的建立

對轉向盤和轉向柱進行受力分析[1],得到運動方程:

對齒輪齒條進行受力分析,得到齒輪齒條模型:

系統采用永磁式直流電動機,有如下關系:

電動機產生電磁轉矩:

減速系統機機械部分受力分析,可得到:

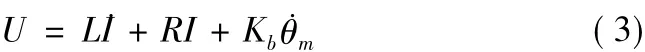

分析電動助力轉向系統模型,遵循建立數學模型的基本原則,適當簡化控制系統,使系統結構盡可能清晰,系統內互相耦合盡可能少,并考慮部分可能影響系統的誤差因素并且建立數學模型。如圖1所示,簡化后的系統包括:轉向盤,轉向柱,助力電機,減速系統,齒輪齒條五個主要部分。根據系統的結構建立各個部分的運動微分方程,從而選取合理的輸入輸出項,建立整個系統的模型。

公式中參數如下所示:

Td為轉向盤的輸入扭矩;Tm為電動機理論輸出扭矩;θc為轉向柱轉角;θm為助力電機轉角;Xr為齒條位移;Jc為轉向柱的轉動慣量;Kc為轉向柱的剛度;Bc為轉向柱的阻尼;M為齒條質量;Br為齒條阻尼;Kr為齒條當量剛度;Km為電動機扭轉剛度;Jm為電動機轉動慣量;Bm為電動機阻尼系數;G為電動機到轉向柱的減速比;rp為轉向小齒輪節圓半徑;Bc為轉向柱粘性阻尼系數;fc(θc,˙θc)為轉向柱及連接副的摩擦力矩;Mr為齒條等效質量;Kt為齒條當量剛度;fr(xr,)為齒條上非線性摩擦力;Fr為路況變化對系統的干擾力;Ka為電動機的轉矩系數;U為電動機的電壓;L為電感;R為電樞電阻;Kb為反電動勢常數;I為電流;t為時間。

圖1

二、狀態方程的建立

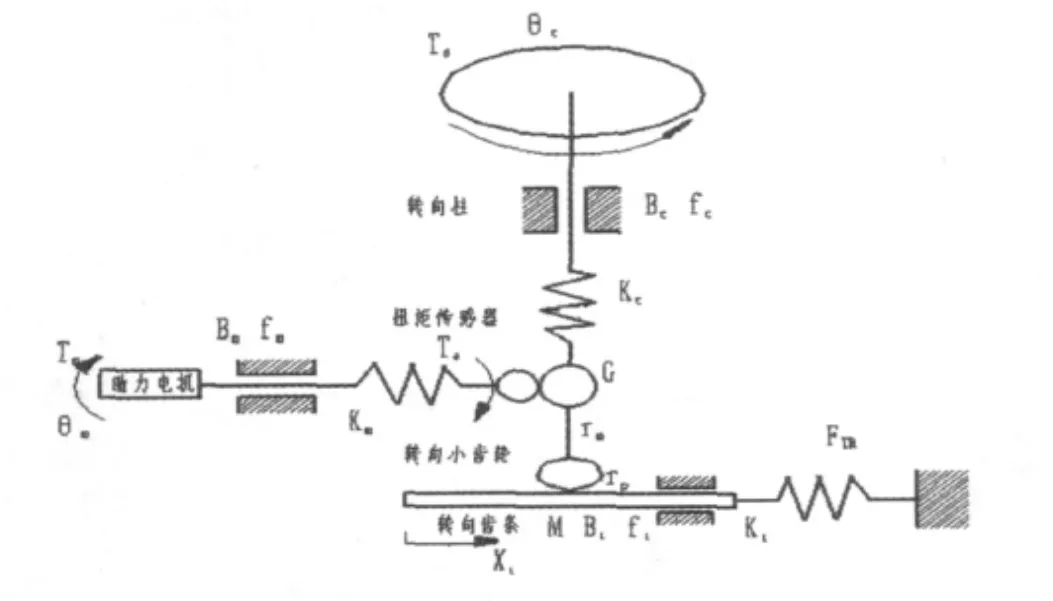

由上述(1)-(5)建立系統狀態方程模塊,其中狀態變量為:

輸入量為:U= [TU F]T,

系統的狀態方程和輸出方程式為:

為了減少系統建模的保守型,在進行傳感器測量時,系統性能不可避免的會受到傳感器噪聲的影響,為此設定權函數:WTc=Wθc=W˙θm=0.01。并且分離系統高頻未建模攝動。

三、基于遺傳算法的μ綜合控制

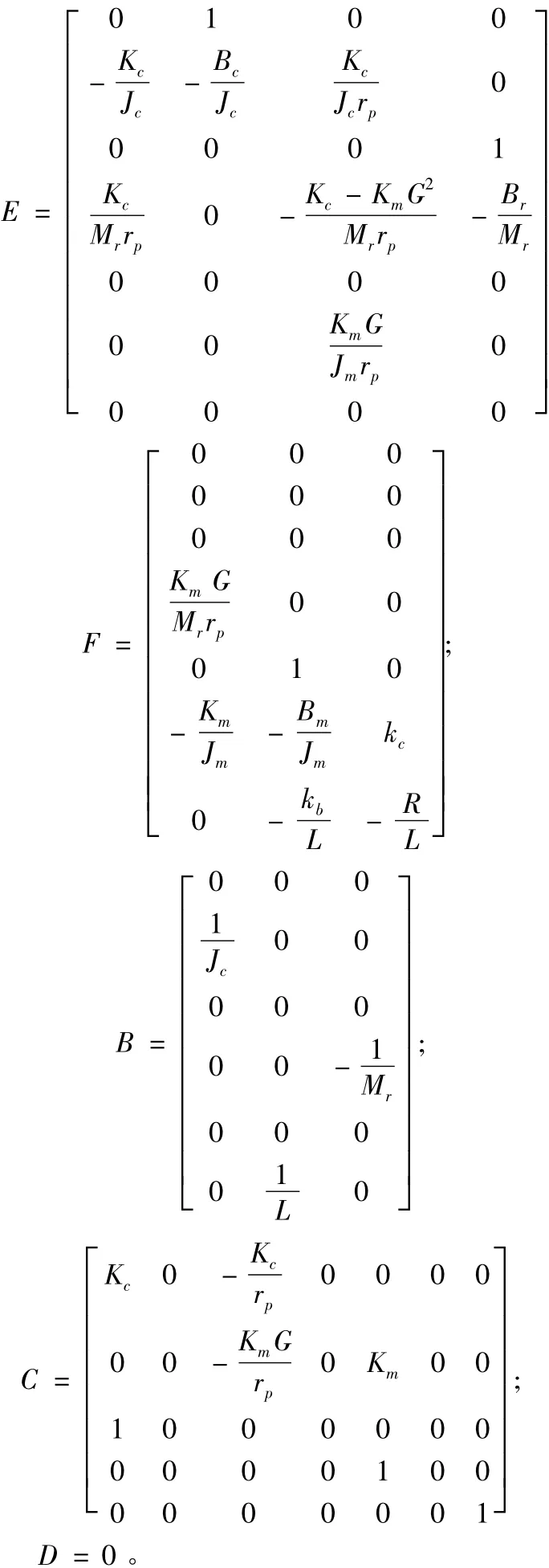

對于μ綜合問題的描述一般如圖2所示。

圖2

其中G為被控制對象,K為控制器,M=Fl(G,K)。μ綜合問題即為尋找一個控制器K*,使得M*滿足這樣就可以通過對μ的計算來解決μ綜合問題。

定義:對于任意矩陣 A∈ Cm×n,可以表達為:A =U∑V*。其中U∈Cm×n,V∈Cm×n是單模矩陣,即有 UU*=I,VV*=I,∑∈Rm×n的非對角元素為0,對角元素σi非零且有p=min(m,n) 個,假定為 σ1≥ σ2≥ … ≥ σp,則 σ1,σ2,…,σp稱為矩陣的奇異值,其中σ1為最大奇異值。對于實數矩陣A∈Rm×n,U和 V是實正交矩陣。矩陣 A的最大奇異值有:

定義如下兩個Cm×n的子集的集合。

利用μ的定義很難對μ進行求解,目前最常見的方法是通過一組上下界函數來逼近μ值。

定理1:對于任意D∈D和U∈U,有:μ(MU)=μ(UM)=μ(M)=μ(DMD-1)成立。由定理一可得一個關于μ(M)的一個比較接近的上下界,即μ 上界為最大奇異值。

定理2:最大奇異值最小化問題是凸優化問題。

定理2提供一種利用μ的上界近似求解μ的思路。所以μ 的計算一般指上界函數

簡單描述D-K交替迭代算法的具體步驟:首先選擇一個定標矩陣D(s),使D(s)和D(s)-1穩定,并且最小化廣義系統,然后使用H∞設計方法,尋找一個控制器K。對于控制器K(s),在每個頻率點上求解最優的D(s),用穩定、最小相位,可逆的傳遞函數擬合D(s)陣。反復迭代,直到μ[Fl(G,K)]滿足一定要求為止。

在D-K交替迭代算法中,用定標矩陣D和控制器K反復迭代,兩步都是凸優化問題,但是D-K交替迭代尋優不具備聯合凸性[2]。所以這種算法不能保證最終獲得的控制器是最優控制器。而在μ-K迭代中,用μ替代D-K迭代中的D,同樣不存在全局最優性,而且需要較大的計算量。

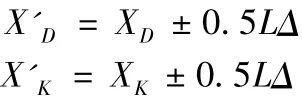

遺傳算法是一種有效的全局優化搜索算法[3],特別適于處理傳統尋優方法難以解決的復雜非線性尋優問題[4]。通過選擇多個滿足D子集的定標矩陣D,然后利用H∞設計方法尋找相應的滿足最小化廣義系統的H∞范數的控制器K,最后通過對定標矩陣D和控制器K進行遺傳操作得到控制器K*。

遺傳算法的處理:編碼:將定標矩陣D主對角線各項和控制器 K 中 的 各 項 直 接 編 碼,組 成 個 體 P。P:設定初始群體:選擇多個滿足Dj(j=1,2,…,N),然后利用H∞設計方法尋找相應的控制器Kj(j=1,2,…,N),這樣就得到 N 個個體 Pj(j=1,2,…,N),將這 N 個個體組成初始群體。

定義適應度函數的目標函數為:φ =σmax[DFl(G,K)D-1],定義適應度函數為為交叉概率為變異概率。其中M為較大正數保證適應度值總是正的。

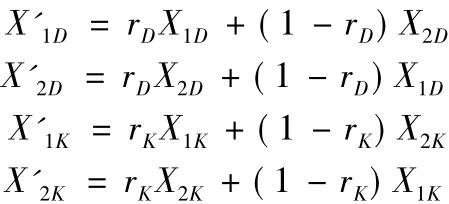

設計遺傳操作:(1)選擇:排序選擇+最佳個體保存法;(2)非一致交叉,個體P由定標矩陣D和控制器K兩部分組成,因此需要對兩部分分別進行非一致交叉。設進行交叉的兩父代個體為:X1D,X1K,X2D,X2K:

其中:rD,rK∈[0,1],每次交叉時的取值都不同。

(3)變步長變異:分別對個體P的兩部分進行變步長變異。變異步長為:

其中:XD,XK和X'D,X'K分別為變異前和變異后的個體。

(4)遺傳算法的迭代終止條件:設置最大進化代數G作為迭代終止的另一個條件。

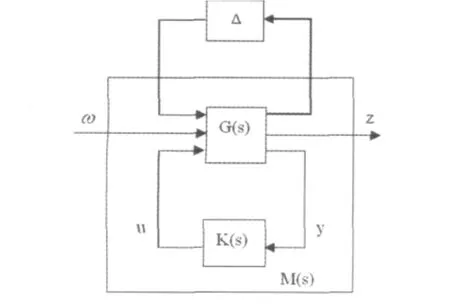

(5)設計方法如圖3所示。

圖3

四、仿真結果及分析

設定系統參數有:群體規模N=12;最大進化代數G1=100;定常系數 α 為0.02;β 為0.3;定常系數 k1為0.85;k2為0.01;Jc=0.0012kg.m2;Kc=90Nm/rad;Bc=0.261N.m.s/rad;M=32kg;Br=650.5N.m.s/rad;Km=125Nm/rad;Jm=0.00047kg.m2;rp=0.0078m;Bm=0.00334N.m.s/rad;G=16.5;Kt=91061N/m;L=0.0015H;R=0.1Ω;Kw=0.02v.s/rad;Ke=0.02v.s/rad。

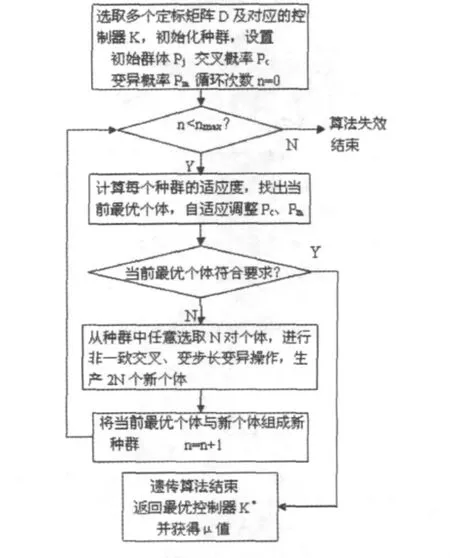

通過全局尋優的μ綜合的遺傳算法,利用Matlab工具箱進行仿真,得到μ=0.7560。結構奇異值 μ的曲線如圖4所示。

圖4

由上訴仿真結果可以表明,基于遺傳算法的μ綜合問題與傳統的交替迭代算法相比,具有簡便性,并且能達到全局最優解。由圖可知μmax<1,所以可知系統在高低頻段可以具備良好的魯棒性。

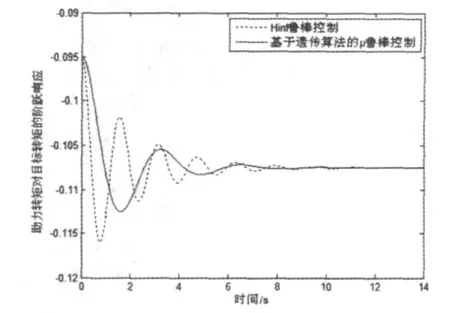

如圖5所示,為目標轉矩對助力轉矩階躍響應曲線圖,比較之后我們可以看出基于遺傳算法的μ魯棒控制,具有超調量小,反應速度快,并且能夠迅速穩定的特點,從而使得系統具有更好的動態性能和穩定性能。

圖5

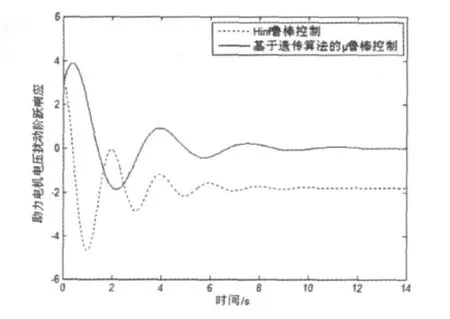

圖6是扭桿轉矩對助力電機電壓擾動階躍響應,從圖中可以看出,基于遺傳算法的μ魯棒控制具備響應速度快,超調量小,且干擾小的優點。

圖6

五、結論

在本文中,建立了電動助力轉向系統,并對其設計了基于遺傳算法的μ魯棒控制的方法,系統仿真結果表明,基于遺傳算法的μ魯棒控制具備良好的魯棒性能。通過基于遺傳算法的μ魯棒控制與Hinf魯棒控制的比較,可以看出μ魯棒控制具備超調量小,干擾小,響應速度快的優點。

[1]余志生.汽車理論(第3版)[M].北京:機械正業出版社,2000.

[2]Mu -Analysis and Synthesis Toolbox.The Mathworks,Inc.

[3]潘偉.基于遺傳算法的魯棒控制問題研究[D].沈陽:東北大學,2006.

[4]王小平,曹立明.遺傳算法——理論、應用與軟件實現[M].西安:西安交通大學出版社,2000.

2012-03-02

熊行(1985-),男,湖南長沙人,碩士研究生。