高速列車車下設(shè)備艙溫度場(chǎng)分析*

章國平,范樂天,王廣明,楊志勇,李文娟

(唐山軌道客車有限責(zé)任公司,河北唐山063035)

目前國內(nèi)已開通的京津、武廣、鄭西和滬寧等多條客運(yùn)專線,高速列車運(yùn)營(yíng)速度多數(shù)在300km/h以上,高速列車要持續(xù)高速運(yùn)營(yíng)上千公里,如何有效地利用空氣動(dòng)力學(xué)特性變得愈來愈重要[1]。車下設(shè)備作為嚴(yán)格工作溫度需求的部位,對(duì)設(shè)備艙溫度流場(chǎng)的要求也越來越高,針對(duì)某型高速列車的設(shè)備艙內(nèi)溫度場(chǎng)進(jìn)行數(shù)值計(jì)算,研究多種環(huán)境溫度時(shí)設(shè)備艙內(nèi)發(fā)熱設(shè)備表面的溫度變化規(guī)律,為車下設(shè)備的合理布局提供依據(jù)。

1 仿真分析

1.1 分析原理

為減少空氣阻力,保護(hù)和檢修車下設(shè)備,確保高速動(dòng)車組的安全運(yùn)行,高速動(dòng)車組的車下通常都已經(jīng)設(shè)計(jì)和安裝了車下設(shè)備艙。高速運(yùn)行的列車設(shè)備艙的溫度場(chǎng)與空氣動(dòng)力學(xué)的關(guān)系是分析的重點(diǎn)。

研究高速列車明線運(yùn)行的空氣動(dòng)力特性,其實(shí)質(zhì)是流體流動(dòng)問題。而流體運(yùn)動(dòng)是最復(fù)雜的物理現(xiàn)象之一,與結(jié)構(gòu)設(shè)計(jì)領(lǐng)域中應(yīng)力分析等問題相比,其建模與數(shù)值模擬要困難得多。根據(jù)流場(chǎng)特點(diǎn),描述列車周圍空氣流動(dòng)的控制方程包括連續(xù)性方程、Reynolds時(shí)均Navier-Stokes方程(Reynolds-Averaged Navier-Stokes,簡(jiǎn)稱RANS)以及湍流模型方程[2-5]。

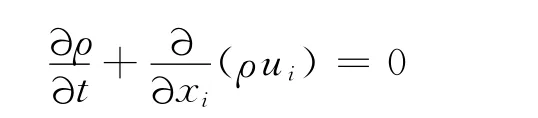

質(zhì)量守恒方程

動(dòng)量守恒方程

能量守恒方程

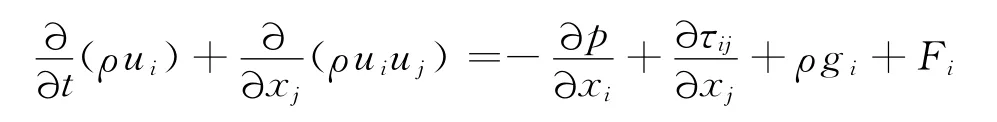

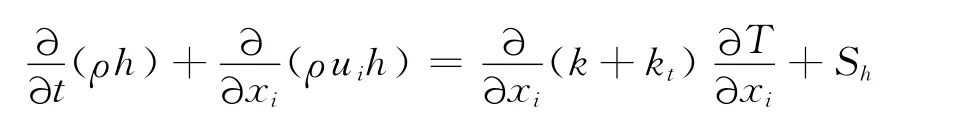

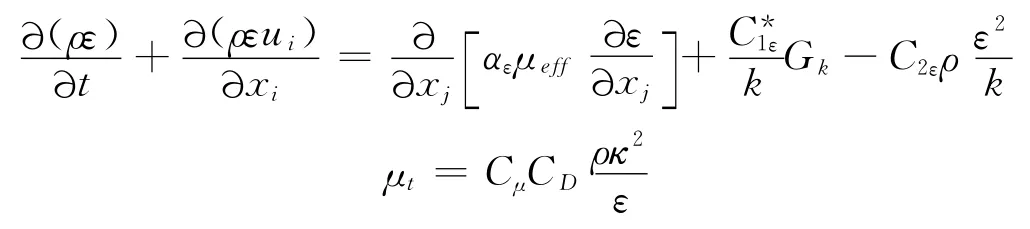

此方程組是非線性二階偏微分方程組,對(duì)大多數(shù)工程問題,無法獲得精確解析解,只能用CFD數(shù)值模擬的方法求解。計(jì)算湍流運(yùn)動(dòng)時(shí),還需要附加湍流方程,在此應(yīng)用RNGκ-ε雙方程模型。

湍動(dòng)能κ方程

湍動(dòng)能耗散率ε方程

有效黏性系數(shù)

1.2 建立計(jì)算模型

計(jì)算模型過于復(fù)雜,需針對(duì)主要研究對(duì)象對(duì)部分結(jié)構(gòu)進(jìn)行簡(jiǎn)化,具體簡(jiǎn)化措施為:

簡(jiǎn)化轉(zhuǎn)向架及車底設(shè)備艙內(nèi)設(shè)備。

計(jì)算模型取5車編組,即頭車+中間車(3輛)+尾車(同頭車),如圖1。

圖1 列車計(jì)算模型

圖2是頭車設(shè)備艙計(jì)算模型,設(shè)備艙中包含有司機(jī)室冷凝器、牽引變流器及其冷卻單元、制動(dòng)控制單元、廢排單元和牽引電機(jī)通風(fēng)機(jī)。

圖2 頭車設(shè)備艙計(jì)算模型

計(jì)算區(qū)域長(zhǎng)為3 000m,寬150m,高150m,。由于模型復(fù)雜,使用hypermesh對(duì)幾何模型進(jìn)行處理,將模型導(dǎo)入cradle軟件中的sc-tetra進(jìn)行幾何修復(fù),劃分網(wǎng)格,在sc-solver中進(jìn)行仿真計(jì)算。

對(duì)整個(gè)計(jì)算區(qū)域采用分塊劃分網(wǎng)格原則,對(duì)車體近壁層區(qū)域的網(wǎng)格細(xì)化,主要采用四面體網(wǎng)格;遠(yuǎn)離車體的網(wǎng)格采用稀疏的六面體網(wǎng)格,以減少計(jì)算量和加快收斂速度。對(duì)于一些局部關(guān)心的地方,對(duì)網(wǎng)格進(jìn)行了再次加密,如通風(fēng)格柵、縫隙、車頭等部位。如圖3所示。

圖3 車頭附近網(wǎng)格劃分圖

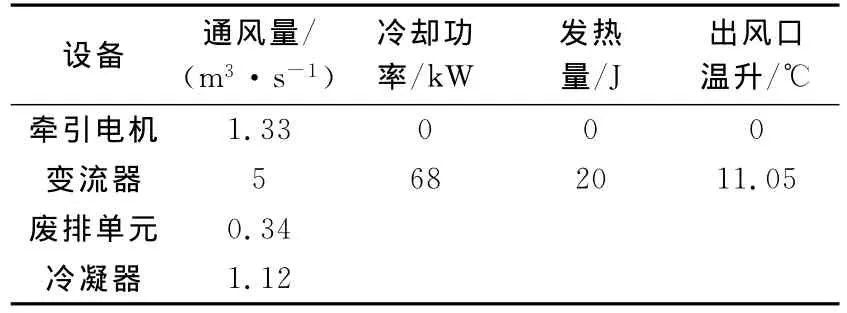

根據(jù)熱量守恒定律,Q=C×m×Δt(式中Q為單位時(shí)間內(nèi)的發(fā)熱量,C為空氣的比熱,m為單位時(shí)間內(nèi)設(shè)備的通風(fēng)量,Δt為溫升),可以計(jì)算出不同發(fā)熱量下冷卻空氣的溫升。計(jì)算參數(shù)如表1所示。列車運(yùn)行速度350km/h,環(huán)境溫度分別為40,20,10,0,-25,-40℃。

表1 計(jì)算參數(shù)

2 結(jié)果分析

2.1 列車明線運(yùn)行車體表面壓力分布

模擬計(jì)算得到350km/h列車在明線運(yùn)行的車體表面壓力分布,如圖4所示。

圖4 車體表面壓力分布云圖

列車運(yùn)行時(shí),由于車頭的擠壓,使周圍流場(chǎng)呈正壓狀態(tài)。最大壓力發(fā)生在車體鼻尖部位,模擬計(jì)算所得車頭鼻端的最大壓力為5 770Pa,壓力系數(shù)是1.013,而壓力系數(shù)的理論值是1,計(jì)算值和理論值之間的誤差為1.3%。

2.2 設(shè)備艙溫度場(chǎng)分布

仿真工況為列車運(yùn)行速度350km/h,環(huán)境溫度分別為-40,-25,0,10,20,30,35,40℃。分析數(shù)據(jù)龐大,本文僅就頭車設(shè)備艙的兩個(gè)極限環(huán)境溫度進(jìn)行數(shù)據(jù)分析。頭車設(shè)備艙內(nèi)主要耗熱設(shè)備僅有牽引變流器,設(shè)計(jì)時(shí)為優(yōu)化設(shè)備艙的通風(fēng)散熱能力,耗熱設(shè)備處側(cè)裙板和底板上設(shè)計(jì)有格柵便于通風(fēng)。

2.2.1 頭車設(shè)備艙內(nèi)溫度分布(40℃)

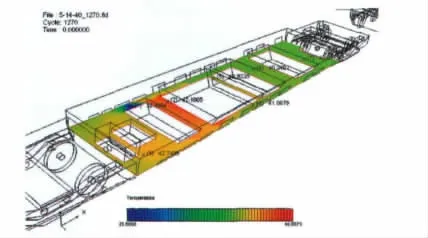

在環(huán)境溫度40℃情況下,對(duì)設(shè)備艙內(nèi)溫度場(chǎng)進(jìn)行數(shù)值分析,得出各設(shè)備表面的溫度分布,設(shè)備艙內(nèi)牽引變流器表面總散熱量為20kW。

圖5為頭車設(shè)備艙內(nèi)水平截面溫度分布圖(距設(shè)備艙底面500mm)。在該平面上,由于散熱作用,牽引變流器的周圍溫度較高,為47℃左右。廢排單元出口的溫度為25℃,因此廢排單元出口處溫度較低,設(shè)備艙內(nèi)其他部分溫度基本保持在40℃左右。

圖5 頭車設(shè)備艙內(nèi)水平截面溫度分布圖

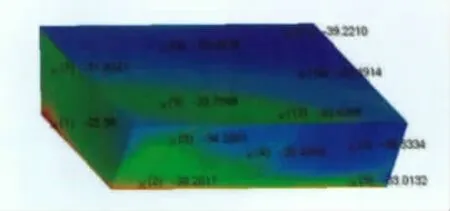

圖6是頭車設(shè)備艙內(nèi)牽引變流器表面溫度分布云圖。列車沿x正方向運(yùn)行。變流器表面大部分溫度為41.2~45.5℃,前側(cè)面和右側(cè)面溫度相對(duì)較高,在前側(cè)面接近地面部分最高溫度為52.5℃。

圖7是頭車設(shè)備艙內(nèi)牽引變流器周圍距底面0.5m平面速度分布。從圖中看出,變流器前側(cè)面和右側(cè)面的速度較小,在前側(cè)面處,速度約為1.47m/s,右側(cè)面處有局部區(qū)域速度為0.4m/s,所以導(dǎo)致變流器前側(cè)面和右側(cè)面靠近底板處有局部高溫區(qū)域。

圖6 頭車設(shè)備艙內(nèi)牽引變流器表面溫度分布圖

圖7 牽引變流器周圍速度分布

圖8為牽引變流器冷卻單元縱截面的局部放大圖。從圖中看出,設(shè)備艙內(nèi)溫度為40℃左右,在牽引變流器周圍溫度略高,為41.5℃左右,冷卻單元出風(fēng)口溫度為51.0℃,所以在設(shè)備艙下方,沿來流方向溫度逐漸減小。

圖8 牽引變流器冷卻單元縱向截面溫度分布圖

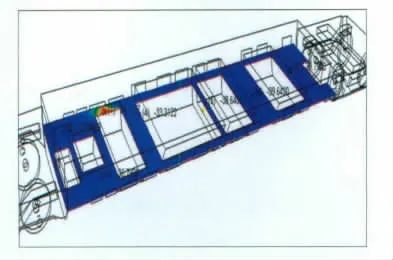

2.2.2 頭車設(shè)備艙內(nèi)溫度分布(-40℃)

在環(huán)境溫度-40℃情況下,對(duì)設(shè)備艙內(nèi)溫度場(chǎng)進(jìn)行數(shù)值分析,得出各設(shè)備表面的溫度分布。

圖9為頭車設(shè)備艙內(nèi)水平截面溫度分布云圖(距設(shè)備艙底面0.4m)。牽引變流器的周圍溫度為-33.3℃左右,設(shè)備艙內(nèi)其他部分溫度基本保持在-38℃左右。

圖9 頭車設(shè)備艙內(nèi)水平截面溫度分布圖

圖10是頭車設(shè)備艙內(nèi)牽引變流器表面溫度分布云圖。從圖中可以看出,變流器表面大部分溫度為-37.3℃左右,側(cè)面溫度相對(duì)較高,變流器前側(cè)面最高溫度達(dá)到-26.0℃。

圖10 頭車設(shè)備艙內(nèi)牽引變流器表面溫度分布圖

2.3 高溫設(shè)備的表面溫度對(duì)比

由以上分析可得,車下設(shè)備艙中表面溫度比較高的設(shè)備頭車的牽引變流器高溫部分主要集中在這些設(shè)備的某個(gè)側(cè)面上,并主要在與接近設(shè)備艙底板部位。針對(duì)不同的環(huán)境溫度,將這些側(cè)面的溫度分布情況進(jìn)行了對(duì)比,頭車牽引變流器的前側(cè)面有局部高溫區(qū)域,圖11為頭車牽引變流器前側(cè)面(迎著列車來流方向)的溫度分布對(duì)比。

圖11 頭車牽引變流器的前側(cè)面溫度分布對(duì)比

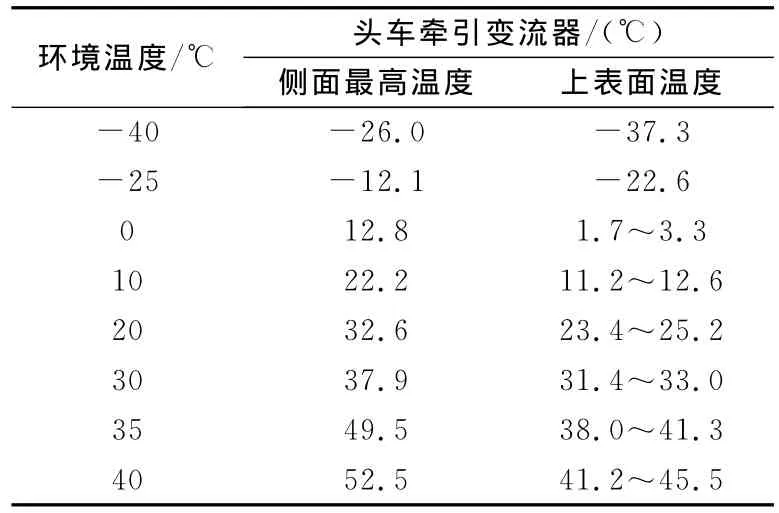

可以看出,在不同的環(huán)境溫度下,變流器的這個(gè)側(cè)面溫度分布規(guī)律一致,整個(gè)表面溫度比較均勻,只是在左下角局部區(qū)域溫度較高。表2是設(shè)備表面溫度隨環(huán)境溫度變化情況。

表2 設(shè)備表面溫度隨環(huán)境溫度變化數(shù)據(jù)

3 結(jié)論

3.1 結(jié)果分析

經(jīng)過對(duì)350km/h高速列車外流場(chǎng)以及設(shè)備艙空氣流場(chǎng)的數(shù)值分析,獲得空氣流場(chǎng)中壓力、速度和溫度的詳細(xì)信息。研究設(shè)備艙內(nèi)的速度和溫度分布,得出如下結(jié)論:

(1)數(shù)值仿真得到的車頭鼻端壓力系數(shù)與理論值誤差是1.2%,計(jì)算結(jié)果有可信度。

(2)頭車設(shè)備艙內(nèi)的耗熱設(shè)備為散熱量20kW的牽引變流器,部分耗熱量通過設(shè)備表面散發(fā),使設(shè)備周圍溫度升高,其余耗熱量轉(zhuǎn)化為冷卻通風(fēng)空氣溫度的升高,使得設(shè)備艙下方有高溫區(qū)域。

(3)在40℃環(huán)境溫度下的頭車設(shè)備艙內(nèi),由于牽引變流器表面總散熱量為20kW,所以牽引變流器周圍溫度較高。變流器表面大部分溫度為41.2~45.5℃,前側(cè)面和右側(cè)面溫度相對(duì)較高,在前側(cè)面接近地面部分溫度最高為52.5℃。廢排單元出口的溫度為25℃。除廢排單元及牽引變流器外,其他設(shè)備表面溫度在40℃左右。牽引變流器冷卻單元出口溫度為51.0℃,所以設(shè)備艙下溫度沿空氣流動(dòng)方向遞減。

(4)在不同的環(huán)境溫度下,頭車牽引變流器表面溫度分布規(guī)律相同。由于發(fā)熱設(shè)備底端周圍空氣速度相對(duì)小,所以設(shè)備底端溫度較高,由下而上溫度逐漸減小。

3.2 設(shè)備艙設(shè)計(jì)合理化建議

針對(duì)本文的分析結(jié)論,對(duì)高速列車車下設(shè)備艙設(shè)計(jì)提出以下幾點(diǎn)建議:

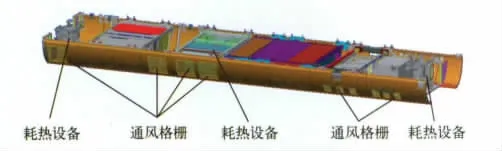

(1)設(shè)備艙內(nèi)的耗熱設(shè)備與其他設(shè)備在布局時(shí)盡量增加相對(duì)距離,增大間隙,確保設(shè)備周圍空氣的流動(dòng)。如果設(shè)備艙內(nèi)有多個(gè)耗熱設(shè)備,不能采用相鄰的方式布局,應(yīng)使用非耗熱設(shè)備或低耗熱設(shè)備隔開;

(2)必要時(shí),設(shè)備艙內(nèi)耗熱設(shè)備增加專用冷卻單元;

(3)設(shè)備艙內(nèi)耗熱設(shè)備的熱源或出風(fēng)口盡可能設(shè)置在靠近設(shè)備艙底板和兩側(cè)的裙板處;

(4)設(shè)備艙內(nèi)耗熱設(shè)備處的裙板和底板(必要時(shí)還包括與設(shè)備相鄰單元的裙板和底板)需開設(shè)通風(fēng)格柵,增加熱源處的通風(fēng)能力,必要時(shí),整個(gè)設(shè)備艙裙板和底板可全部開設(shè)通風(fēng)格柵,如圖12所示。

圖12 設(shè)備艙設(shè)備布置及通風(fēng)格柵布置示意圖

4 結(jié)束語

目前國內(nèi)高速列車客運(yùn)專線逐步開始進(jìn)行長(zhǎng)時(shí)間、長(zhǎng)距離、跨緯度、跨溫度帶的運(yùn)行,高速列車要從北方-30℃的站點(diǎn)持續(xù)運(yùn)行到南方零上40℃的站點(diǎn),溫差最高超過80℃。通過有效地利用空氣動(dòng)力學(xué)特性,掌握對(duì)高速列車的車下設(shè)備艙內(nèi)溫度場(chǎng)的分析方法,得出設(shè)備艙設(shè)備溫度變化規(guī)律,為高速列車車下設(shè)備的合理布局和設(shè)備艙結(jié)構(gòu)的優(yōu)化設(shè)計(jì)提供了依據(jù)。

[1]田紅旗,梁習(xí)鋒,許平.列車空氣動(dòng)力性能研究及外形、結(jié)構(gòu)設(shè)計(jì)方法[J].中國鐵道科學(xué),2002,23(5):138-141.

[2]田紅旗.列車空氣動(dòng)力學(xué)[M].北京:中國鐵道工業(yè)出版社,2007.

[3]武青海,周虹偉,朱勇更.高速列車湍流流場(chǎng)數(shù)值仿真計(jì)算探討[J].鐵道學(xué)報(bào).2002,24(3):99-103.

[4]李人憲,劉應(yīng)清.高速列車紊流外流場(chǎng)的數(shù)值模擬研究[J].應(yīng)用力學(xué)學(xué)報(bào).2001,18(1):6-13.

[5]王建平,計(jì)算流體力學(xué)(CFD)及其在工程中的應(yīng)用[J].機(jī)電設(shè)備,1994,(5):39-42.