高碳石煤流態化氧化焙燒提高釩的浸出率

汪 平,馮雅麗,李浩然,劉欣偉,張 萍

(1. 北京科技大學 土木與環境工程學院,北京 100083;2. 中國科學院 過程工程研究所 生化工程國家重點實驗室, 北京 100080)

高碳石煤流態化氧化焙燒提高釩的浸出率

汪 平1,馮雅麗1,李浩然2,劉欣偉1,張 萍1

(1. 北京科技大學 土木與環境工程學院,北京 100083;2. 中國科學院 過程工程研究所 生化工程國家重點實驗室, 北京 100080)

采用流態化氧化焙燒方式預處理廣西某難浸高碳石煤以提高釩的浸出率,對氧化焙燒過程的熱力學和釩的氧化動力學進行了分析,并考察了流態化焙燒對釩浸出率的影響。結果表明:石煤在氧化焙燒過程中,碳、黃鐵礦的氧化反應在熱力學上比 V(Ⅲ)氧化反應更易進行,它們的存在對釩氧化具有抑制作用。釩的氧化反應受擴散動力學控制,其表觀活化能為347.00 kJ/mol。釩浸出率隨焙燒溫度的增加先增加后減小,當焙燒溫度為700 ℃和750 ℃時,釩浸出率隨焙燒時間的延長而增加;當焙燒溫度為800 ℃,焙燒時間0.5 h時,釩浸出率最高,達97.51%,延長焙燒時間反而不利于釩浸出。與傳統的鈉化氧化焙燒法相比,浸出率高,環境污染少。

釩;高碳石煤;流態化氧化焙燒;活化能

我國釩資源主要賦存在石煤中,其儲量巨大,占我國V2O5總儲量的87%[1-2]。由于目前石煤提釩工藝對原礦選擇性強、移植性差,多數難浸高碳石煤礦并沒得到充分開發利用[3]。這類石煤釩礦因含碳量高,礦物結構復雜,存在石煤綜合利用率不高、釩總回收率低、成本高等問題。僅吳惠玲等[4]、魏昶等[5]以及屈啟龍等[6]對某些高碳石煤進行了提釩研究,但都側重于提釩工藝的研究,相關基礎理論研究較薄弱。高碳石煤提釩過程中,原則上需預先脫碳富釩后浸出。焙燒既可使其脫碳,也可使其中的釩由低價(V(Ⅲ)或V(Ⅳ))氧化為五價,并進一步轉化為可溶性釩酸鹽。因此,焙燒是從高碳石煤提釩工藝中一個重要的環節,在一定程度上決定全流程的釩總回收率。因流態化燃燒方式有燃燒效率高、燃料適應性強、清潔燃燒等特點,為提高釩的浸出率,本研究采用流態化氧化焙燒方式預處理廣西某難浸高碳石煤,對氧化焙燒過程進行了研究,重點考察焙燒過程熱力學、焙燒過程中釩的氧化動力學及流態化焙燒過程對釩浸出率的影響。這些基礎研究對于深入了解石煤焙燒過程釩的氧化,提高釩的氧化率,改善焙燒條件及完善焙燒機理具有一定的指導意義,同時為其他此類高碳石煤開發利用提供指導和借鑒[7]。

1 實驗

1.1 實驗原料

含釩石煤礦樣取自廣西省某石煤礦區,化學成分分析結果見表 1。該石煤主要含二氧化硅、碳和三氧化二鋁,碳含量17.75%(質量分數),屬于高碳石煤[8]。

表1 高碳石煤主要化學成分Table1 Main chemical compositions of high-carbon stone coal (mass fraction, %)

1.2 實驗試劑及裝置

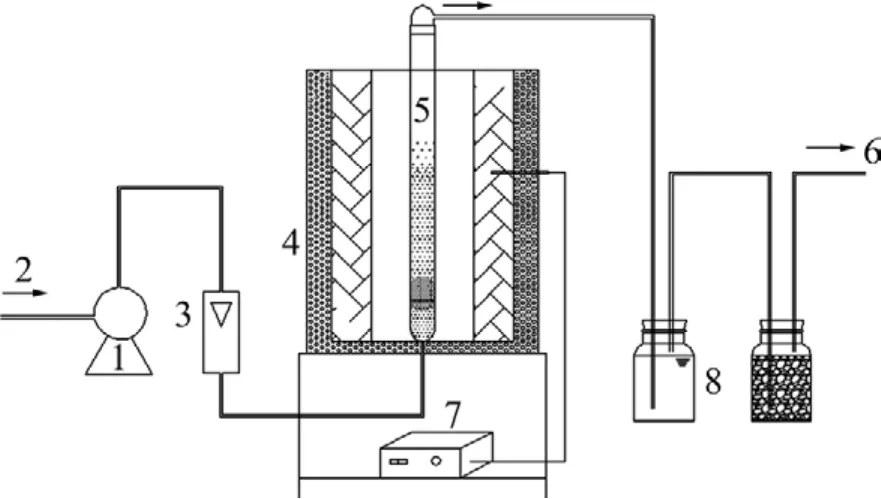

所用硫酸、二氧化錳和氫氟酸試劑均為分析純,水為去離子水。所用裝置主要有馬弗爐、自制流態化焙燒反應裝置(圖1)和KH-50高壓反應釜。

圖1 流態化焙燒反應裝置示意圖Fig.1 Schematic diagram of fluidized roasting reactor: 1—Air pump; 2—Air intake; 3—Rotor flow meter; 4—Crucible furnace; 5—Quartz glass; 6—Air outlet; 7—Temperature controller; 8—Gas jar

圖1 所示為自制流態化焙燒反應裝置,主要由空氣泵、轉子流量計、坩堝電阻爐及石英玻璃管組成。核心部件為坩堝電阻爐內的石英玻璃管5,它上長66 cm,下長25 cm;上為出氣口,下為進氣口;放焙燒料管內徑3 cm。

1.3 實驗方法

馬弗爐焙燒試驗:取預先焙燒試驗樣品(馬弗爐內550 ℃焙燒2 h)作為動力學試驗研究對象。將預焙燒試驗樣品置入馬弗爐內,通入N2保持惰性氣氛,分別升溫至650 ℃、750 ℃、800 ℃和850 ℃后停止通N2,接通干燥的新鮮空氣,各溫度下分別焙燒15、30、60、90和120 min。取出迅速冷卻至室溫,進行釩價態測定。釩的氧化率(a)按式(1)計算[9]。

式中:a為釩的氧化率,%;w0為總釩質量分數;w1為五價釩的質量分數,%。

流態化焙燒酸浸試驗:將粒徑為0.2~0.71 mm的石煤礦樣,置入設定溫度的自制流態化焙燒反應裝置中,焙燒一定時間,轉子流速為 0.2 m3/h,自然冷卻后研磨至粒度<74 μm(70%)作為浸出用樣。酸浸條件為:40%硫酸、3%二氧化錳和2%氫氟酸(添加量均為礦樣的質量比),添加去離子水使液固質量比為0.8:1,攪拌均勻后置于烘箱,150 ℃浸出6 h。反應后,室溫下磁力攪拌1 h,真空過濾,分析釩含量,按式(2)計算釩浸出率[10]。式中:η為釩的浸出率,%;m為浸出試樣質量,g;w2為試樣中釩的質量分數,%;ρ為浸出液密度,g/mL;V為浸出液體積,mL;w3為浸出液中釩的質量分數,%。

2 結果及討論

2.1 高碳石煤焙燒過程熱力學分析

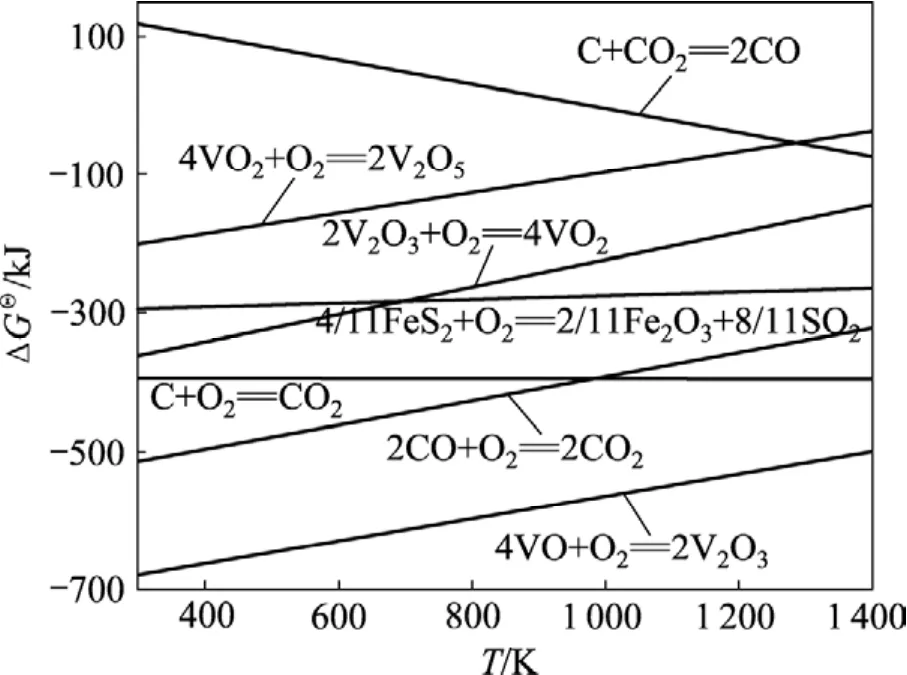

石煤釩礦焙燒需在氧化氣氛中進行,若礦石含碳量較高,焙燒氣氛呈還原性,低價釩很難氧化。已有研究發現,石煤直接焙燒存在釩轉化率不高,礦石中低價釩很難氧化和轉化為利于浸出的高價釩。針對上述問題,進行了焙燒熱力學分析。根據物理化學基本原理,對 V-O-C-Fe四體系直接焙燒可能發生的反應進行熱力學計算,得到圖2所示的碳、黃鐵礦和釩氧化反應吉布斯自由能圖[11]。

圖2 碳、黃鐵礦和釩氧化反應吉布斯自由能Fig.2 ΔGΘ—T diagrams of carbon, pyrite and vanadium oxidation reaction

由圖2可知,體系中VO氧化為V2O3的吉布斯自由能最低,說明該反應較易發生。釩氧化反應(4VO2+O2=2V2O5,2V2O3+O2=4VO2)與碳氧化反應(C+O2=CO2)的吉布斯自由能相比,前者高于后者,故體系處于平衡時,只有當碳氧化完全后,低價釩才有可能氧化成高價。從圖2中還可看出,隨著溫度的升高,石煤中低價釩氧化的吉布斯自由能逐漸增大,不利于三價釩和四價釩的氧化[3]。比較釩氧化反應與黃鐵礦氧化反應的吉布斯自由能,當溫度低于700 K時,V(Ⅲ)氧化反應吉布斯自由能較低;當溫度高于700 K時,黃鐵礦氧化反應吉布斯自由能較低,在圖2所示的溫度范圍內,Fe氧化曲線總在三價釩氧化曲線下方[11]。可見,石煤中黃鐵礦的還原性對石煤提釩焙燒過程釩的氧化具有抑制作用。本試驗所用石煤全鐵總量為0.11%,所以,石煤中占17.75%的碳是影響釩氧化和轉化的關鍵因素。

2.2 高碳石煤焙燒過程釩的氧化動力學

石煤中釩的氧化反應屬于區域反應,該反應發生在石煤顆粒內部具有一定厚度的區域內,顆粒的形態結構對反應的影響可忽略。在含釩礦物晶格表面,自由焓較高,易形成反應核。反應初期,空氣中O2向顆粒內部擴散,到達活性核心,氧化反應迅速開始,反應核不斷生長,相界面增大,釩氧化反應速率不斷加快。當核長大彼此相接觸匯合時,相界面達到最大,反應速率亦達到最大值。此后,核發生彼此兼并,末反應核逐漸收縮,界面縮小,反應速率下降。由于固體產物層不斷生長,氧氣擴散受阻的影響逐漸明顯,隨固體產物層逐漸增厚,釩氧化過程也由動力學方式轉為擴散方式[11]。

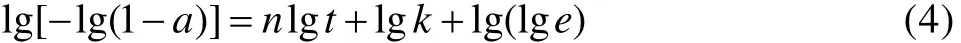

反應核的形成和長大是區域反應中重要的步驟,核形成和長大的時間t和轉化率(在本研究中即釩的氧化率)a之間的函數關系,可用依洛菲耶夫動力學方程式描述,即

式中:α為時間t內參與反應的物質分數,%;n為指數;k為常數。

其中:n是恒定的正值,表征核長大時經過的串聯反應步驟數,與初始核心形成過程動力學特征有關,同時也反映核形成過程的幾何形狀。當n>1時,反應過程為界面化學反應動力學所控制;當n<1時,反應過程為擴散動力學所控制;n=1時,反應為一級反應,反應速率正比于未參與反應物質的分數。

將式(3)取對數,得

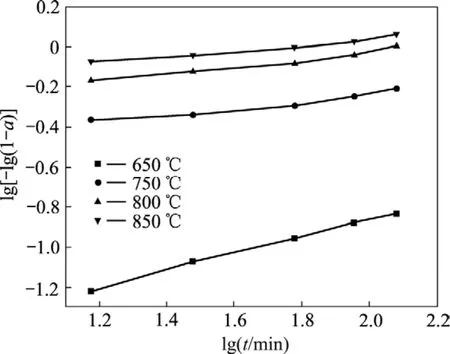

對石煤中釩的氧化反應試驗數據(見圖3)t和a進行數學處理可求得n和k[7]。

2.2.1 焙燒溫度和時間對釩氧化率的影響

焙燒溫度和時間對釩氧化率的影響如圖3所示。由圖3可看出,當溫度低于650 ℃時,釩的氧化反應緩慢,隨焙燒時間延長,η(Ⅴ)逐漸上升。而溫度升高到750 ℃時,釩的氧化反應速度加快,在較短時間內V(Ⅴ)的轉化率幾乎不改變,曲線呈一直線,處于平衡狀態。提高焙燒溫度至800和850 ℃,釩氧化率劇增,繼續延長焙燒時間對釩氧化率影響不大[7]。

圖3 焙燒時間和溫度對釩氧化率的影響Fig.3 Effect of roasting temperature and time on oxidation rate of vanadium

2.2.2 高碳石煤釩氧化動力學計算及分析

以lg[- l g(1-a)]對 lg t作圖(見圖 4),得到各溫度條件下的n和k:

當 650 ℃時,n=0.423 04,k=0.045 05;

當750 ℃時,n=0.171 47,k=0.604 81;

當800 ℃時,n=0.178 48,k=0.947 71;

當850 ℃時,n=0.143 95,k=1.295 64。

由于各溫度下n均小于1,可判斷在試驗所測焙燒溫度和時間范圍內,石煤中釩的氧化反應受擴散動力學控制。從而推斷出石煤在焙燒初期(<15 min),含釩礦物晶格表面上的活性核心先發生氧化反應,隨著反應的進行,空氣中的氧穿過反應產物層向石煤深部擴散,反應也由界面化學反應動力學控制轉為擴散動力學控制。

圖4 高碳石煤中釩氧化過程 )]1lg(lg[ a-- 和 tlg的關系Fig.4 Relationship between )]1lg(lg[ a-- and tlg in process of vanadium oxidation from high-carbon stone coal

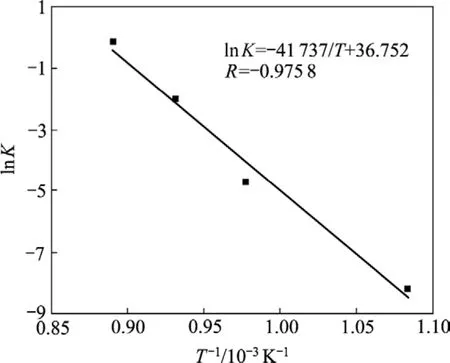

根據得出的n和k值,得

可以求出不同焙燒溫度下氧化速率常數 K:650 ℃,K=0.000 28;750 ℃,K=0.009 13;800 ℃,K=0.132 10;850 ℃,K=0.870 23。

表觀活化能測定由阿累尼烏斯公式(Arrhenius)確定

式中:T為熱力學溫度,K;E為反應活化能,kJ/mol;R 為氣體常數,J/(mol·K)。

取ln K值對1/T作圖,得到Arrhenius線性圖。由圖5所示線性擬合所得直線斜率為-4.173 7×104,計算出高碳石煤釩氧化反應的活化能為347.0 kJ/mol[7]。

由 700 ℃釩的氧化率試驗數據求得其 n=0.256 42,k=0.290 97,根據公式(5)求得其氧化速率常數K為0.002 08,進而求得活化能為347.1 kJ/mol,與上述計算得出的活化能近似,表明依洛菲耶夫動力學方程式能較好地描述高碳石煤釩氧化反應。

圖5 ln K與1/T關系圖Fig. 5 Relationship between ln K and 1/T

2.3 高碳石煤流態化焙燒過程對釩浸出的影響

焙燒熱力學和釩氧化動力學分析結果表明,焙燒過程釩價態的變化是石煤提釩工藝的關鍵,它直接影響石煤中 V(Ⅲ)向 V(Ⅴ)的轉化率、V(Ⅴ)進一步向可溶性釩的轉化率及釩的浸出與沉淀。為了提高釩的浸出率,筆者對廣西某難浸高碳石煤進行了焙燒試驗研究,發現流態化氧化焙燒方式能將更多的低價釩氧化成高價釩,利于浸出劑浸出更多的釩,而且環境污染少。因此,開展了流態化焙燒過程對釩浸出率影響試驗研究。

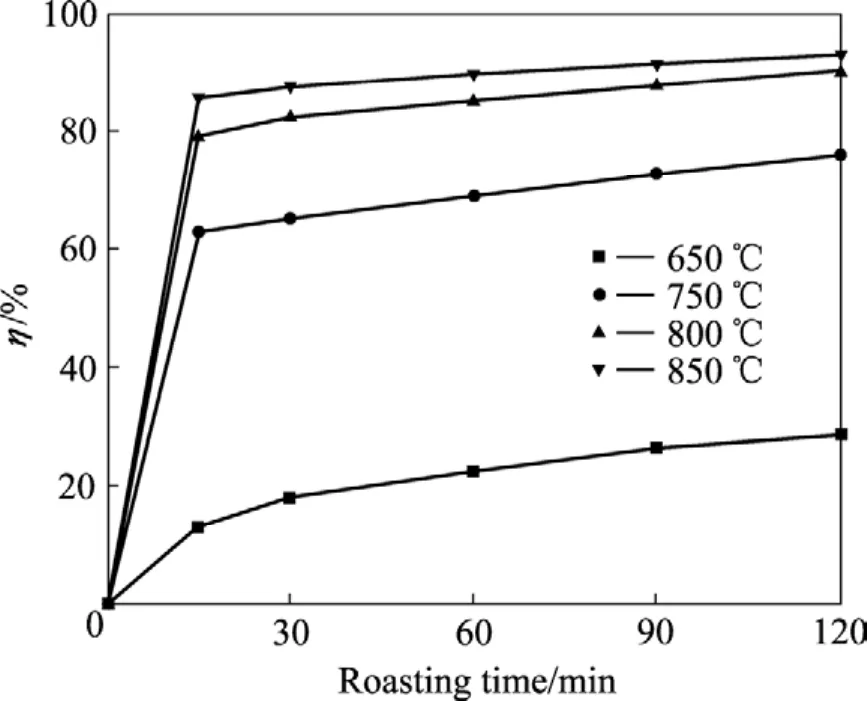

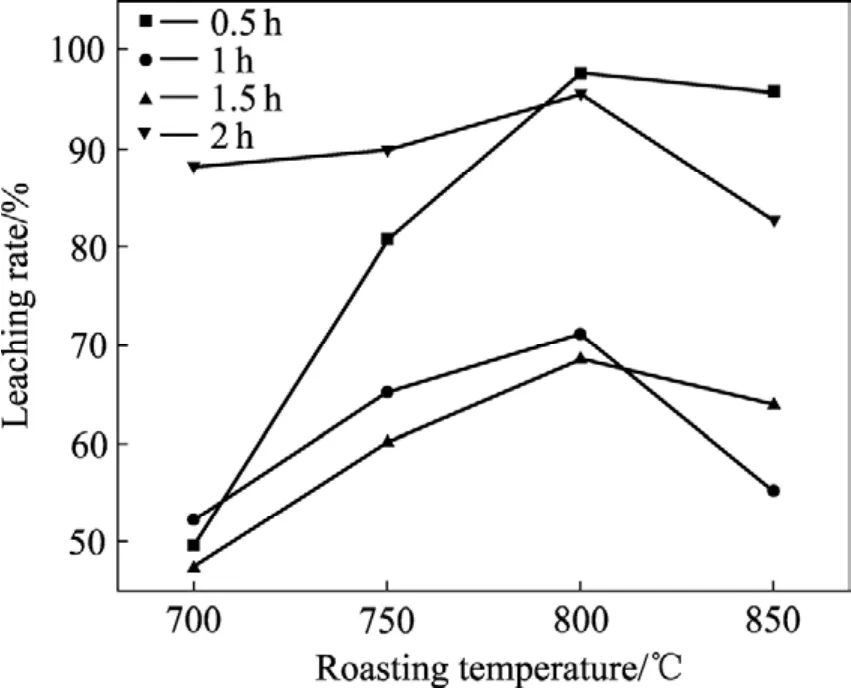

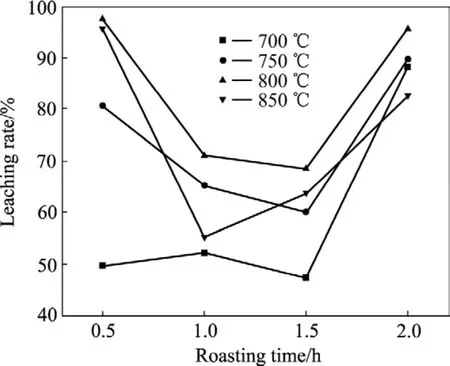

影響石煤焙燒過程中釩氧化的因素很多,有內因也有外因。內因是無法改變的,外因中對釩氧化影響較大的是焙燒溫度和焙燒時間。焙燒溫度決定化學反應和物相變化的可能性[12],焙燒時間決定反應的進行和物相變化的程度。圖6和7所示分別為不同焙燒時間(0.5、1、1.5和2 h)下焙燒溫度和不同焙燒溫度(700、750、800和850 ℃)下焙燒時間對釩浸出率的影響。

圖6 不同焙燒時間下焙燒溫度對釩浸出率的影響Fig. 6 Effect of roasting temperature on leaching rate of vanadium at different roasting times

圖7 不同焙燒溫度下焙燒時間對釩浸出率的影響Fig. 7 Effect of roasting time on leaching rate of vanadium at different temperatures

從圖6可以看出,不同焙燒時間下,隨著焙燒溫度的改變,釩浸出率的變化趨勢是一致的。溫度低于800 ℃時,浸出率隨焙燒溫度提高而增加,且在800 ℃時,各焙燒時間下浸出率都達到最大值,繼續提高溫度,浸出率反而下降。這是由于在焙燒溫度較低時,由熱力學分析結果可知,還原性物質碳未燃盡,釩沒有氧化完全,浸出率不高。隨著焙燒溫度的提高,釩氧化反應速率加快,越來越多的釩轉變為可溶于酸的高價釩化合物,因而浸出率提高。當焙燒溫度達到800℃時,釩氧化反應達到平衡,浸出率達到最大值。溫度再提高,被氧化的低價釩進行二次反應,生成釩酸鐵(FeVO4)、釩酸鈣(Ca(VO4)2)、釩酸鈣鈉(NaCaVO4)等難溶性化合物,將部分釩裹入其中,使這些釩既不溶于水,也不溶于酸,釩的浸出率下降[13-15]。所以,焙燒溫度不宜過高,選定800 ℃為宜。

由圖7可以看到,焙燒溫度為700 ℃和750 ℃時,釩浸出率隨焙燒時間的延長而增加;繼續提高溫度至800 ℃和850 ℃時,焙燒時間為0.5 h時浸出率最高,延長焙燒時間反而不利于釩浸出。由釩氧化動力學分析結果可知,在焙燒溫度較低時,釩氧化反應完成需要的時間較長,所以,隨著焙燒時間的延長,釩氧化趨于完全,浸出率提高。隨著焙燒溫度的升高,釩氧化反應時間縮短,繼續延長焙燒時間,物料燒結現象較嚴重,導致氧化的釩被包裹,浸出率下降。所以,當焙燒溫度為800 ℃時,選焙燒0.5 h就能得到較高的釩浸出率。

3 結論

1) 熱力學分析結果表明,石煤中碳、黃鐵礦和釩的氧化反應在熱力學上都是可自發進行的,碳、黃鐵礦的氧化反應在熱力學上比V(Ⅲ)氧化反應更易進行,它們的存在對釩氧化具有抑制作用。

2) 動力學研究表明,石煤中釩的氧化反應屬于區域反應,采用依洛菲耶夫動力學方程式a = 1 -exp(-ktn)能較好地描述釩的氧化過程。在所測焙燒溫度時間范圍內,石煤中釩的氧化反應受擴散動力學控制,其表觀活化能為347 kJ/mol,與試驗得到的Arrhenius線性圖數據基本一致。

3) 流態化焙燒過程對釩浸出率的影響結果表明,不同焙燒時間下釩浸出率隨焙燒溫度的增加先增后減,焙燒溫度為700 ℃和750 ℃,釩浸出率隨焙燒時間的延長而增加;在焙燒溫度為 800 ℃、焙燒時間0.5 h時,釩浸出率最高,達97.51%,延長焙燒時間反而不利于釩浸出。

REFERENCES

[1] 賓智勇. 石煤提釩研究進展和五氧化二釩的市場狀況[J]. 湖南有色金屬, 2006, 22(1): 16-20.BIN Zhi-yong. Progress of the research on extraction of vanadium pentoxide from stone coal and the market of the V2O5[J]. Hunan Nonferrous Metals, 2006, 22(1): 16-20.

[2] LAN Yao-zhong, LIU Jin. Review of vanadium processing in China[J]. Engineer Sciences, 2005, 3(3): 58-62.

[3] 朱保倉. 高碳石煤提釩新工藝研究[D]. 西安: 西安建筑科技大學, 2007: 41-49.ZHU Bao-cang. Study on a new technology of extracting vanadium from high-carbon stone-coal[D]. Xi’an: Xi’an University of Architecture and Technology, 2007: 41-49.

[4] 吳惠玲, 趙 偉, 李旻廷, 鄧志敢, 葛懷文, 魏 昶. 高碳石煤優先選煤富集釩新工藝研究[J]. 中國稀土學報, 2008, 26:530-533.WU Hui-ling, ZHAO Wei, LI Min-ting, DENG Zhi-gan, GE Huai-wen, WEI Chang. New craft study on enriching vanadium by means of priority coal flotation from high carbon stone-coal[J]. Journal of the Chinese Rare Earth Society, 2008,26: 530-533.

[5] 魏 昶, 吳惠玲, 李存兄, 李旻廷, 梁艷輝, 趙 偉. 高碳石煤直接酸浸提釩探索性研究[J]. 中國稀土學報, 2008, 26:534-536.WEI Chang, WU Hui-ling, LI Cun-xiong, LI Min-ting, LIANG Yan-hui, ZHAO Wei. Exploratory research on recovering vanadium from high carbon stone-coal by means of direct acid leaching[J]. Journal of the Chinese Rare Earth Society, 2008, 26:534-536.

[6] 屈啟龍, 謝建宏, 王冠甫. 高碳釩礦綜合回收石墨試驗研究[J]. 礦業快報, 2007(4): 35-37.QU Qi-long, XIE Jian-hong, WANG Guan-fu. Study of comprehensive recovery of graphite from high carbon vanadium ore[J]. Express Information of Mining Industry, 2007(4): 35-37.

[7] 陳鐵軍, 邱冠周, 朱德慶. 石煤循環氧化法提釩焙燒過程氧化機理研究[J]. 金屬礦山, 2008(6): 62-66.CHEN Tie-jun, QIU Guan-zhou, ZHU De-qing. Oxidation mechanism of vanadium extraction in stone coal roasting with cyclic oxidation[J]. Metal Mine, 2008(6): 62-66.

[8] 魏 昶, 吳惠玲, 樊 剛, 李存兄, 李旻廷, 梁艷輝. 酸浸法從高碳石煤中提釩[J]. 鋼鐵釩鈦, 2009, 30(1): 7-11.WEI Chang, WU Hui-ling, FAN Gang, LI Cun-xiong, LI Min-ting, LIANG Yan-hui. Recovering vanadium from high carbon stone coal by means of direct acid leaching[J]. Iron Steel Vanadium Titanium, 2009, 30(1): 7-11.

[9] 陳鐵軍, 邱冠周, 朱德慶. 石煤提釩焙燒過程釩的價態變化及氧化動力學[J]. 礦冶工程, 2008, 28(3): 64-67.CHEN Tie-jun, QIU Guan-zhou, ZHU De-qing. Valence variation and oxidation kinetics of vanadium during vanadiumbearing stone coal roasting[J]. Mining and Metallurgical Engineering, 2008, 28(3): 64-67.

[10] 羅小兵, 馮雅麗, 李浩然, 杜竹瑋, 王宏杰, 劉 巍. 濕法浸出粘土釩礦中釩的研究[J]. 礦冶工程, 2007, 27(6): 48-53.LUO Xiao-bing, FENG Ya-li, LI Hao-ran, DU Zhu-wei, WANG Hong-jie, LIU Wei. Investigation on extraction of V2O5from clay containing vanadium by acid process[J]. Mining and Metallurgical Engineering, 2007, 27(6): 48-53.

[11] 何東升. 石煤型釩礦焙燒-浸出過程的理論研究[D]. 長沙:中南大學, 2009: 74-77.HE Dong-sheng. Theoretical investigation of roasting and leaching processes of stone coal-type vanadium ore[D].Changsha: Central South University, 2009: 74-77.

[12] 何東升, 馮其明, 張國范, 歐樂明, 盧毅屏. 含釩石煤的氧化焙燒機理[J]. 中國有色金屬學報, 2009, 19(1): 195-200.HE Dong-sheng, FENG Qi-ming, ZHANG Guo-fan, OU Le-ming, LU Yi-ping. Mechanism of oxidizing roasting process of vanadium containing stone coal[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(1): 195-200.

[13] 何東升, 馮其明, 張國范, 歐樂明, 盧毅屏, 邵延海. 堿法從石煤中浸出釩試驗研究[J]. 有色金屬: 冶煉部分, 2007(4):15-17.HE Dong-sheng, FENG Qi-ming, ZHANG Guo-fan, OU Le-ming, LU Yi-ping, SHAO Yan-hai. The Study on leaching vanadium from stone coal with alkali[J]. Nonferrous Metals:Melting, 2007(4): 15-17.

[14] 魯兆伶, 谷萬成. 從石煤中提取釩的焙燒試驗研究[J]. 濕法冶金, 2008, 28(2): 88-91.LU Zhao-ling, GU Wan-cheng. Research on roasting of stone coal for extraction vanadium[J]. Hydrometallurgy of China,2008, 28(2): 88-91.

[15] 賓智勇. 釩礦石無鹽焙燒提取五氧化二釩試驗[J]. 鋼鐵釩鈦,2006, 27(1): 21-26.BIN Zhi-yong. Study on extraction of V2O5from vanadium ore by roasting and acid leachig process [J]. Iron Steel Vanadium Titanium, 2006, 27(1): 21-26.

Leaching rate improvement of vanadium by high-carbon stone coal fluidized through oxidizing roasting

WANG Ping1, FENG Ya-li1, LI Hao-ran2, LIU Xin-wei1, ZHANG Ping1

(1. School of Civil and Environmental Engineering, University of Science and Technology Beijing,Beijing 100083, China;2. National Key Laboratory of Biochemical Engineering, Institute of Process Engineering,Chinese Academy of Science, Beijing 100080, China)

In order to enhance the leaching rate of vanadium, the fluidized oxidizing roasting was adopted to pretreat the high-carbon stone coal from Guangxi province, China. The thermodynamics of oxidizing roasting process and the oxidation kinetics of vanadium were analyzed, and the effect of fluidized roasting conditions on leaching rate of vanadium was investigated. The results indicate that the oxidation reaction of carbon and pyrite occurs more easily than that of V(Ⅲ) during the roasting process. Therefore, the vanadium oxidation reaction is inhibited by the existence of carbon and pyrite. The vanadium oxidation reaction is controlled by diffusion kinetics and the apparent activation energy is 347.00 kJ /mol. As the roasting temperature increases, the leaching rate of vanadium firstly increases and then decreases. Under roasting temperatures of 700 ℃ and 750 ℃,the leaching rate increases with the extension of roasting time. The leaching rate of vanadium reaches its maximum value (97.51%) under the roasting conditions of 800 ℃ and 0.5 h, the extension of roasting time (>0.5 h) was not favorable for vanadium leaching. Compared with the traditional salt roasting method, the technique has the characteristics of high leaching rate and more environment safety.

vanadium; high-carbon stone coal; fluidized oxidizing roasting; activation energy

TF803.21

A

1004-0609(2012)02-0566-06

國家自然科學基金資助項目(20876160)

2010-07-16;

2011-01-20

馮雅麗,教授,博士;電話:010-62311181;E-mail: ylfeng126@126.com

(編輯 李艷紅)