風(fēng)洞滾轉(zhuǎn)機(jī)構(gòu)用高性能力矩電機(jī)的研制

馮 明,白本奇,曲 亮

(1.北京科技大學(xué) 機(jī)械工程學(xué)院,北京 100083;2.中國(guó)空氣動(dòng)力發(fā)展研究中心,四川 綿陽(yáng) 621000)

0 引 言

高超聲速風(fēng)洞主要用于戰(zhàn)略導(dǎo)彈、運(yùn)載火箭、航天器等飛行器的模型試驗(yàn),其高氣流溫度,大沖擊載荷的特性對(duì)試驗(yàn)?zāi)P偷目刂茩C(jī)構(gòu)提出了較為苛刻的要求。高超聲速風(fēng)洞高能耗和高試驗(yàn)成本的特點(diǎn)也要求風(fēng)洞試驗(yàn)不僅要提高試驗(yàn)數(shù)據(jù)的準(zhǔn)確性,還要盡可能地提高試驗(yàn)效率[1-2]。

目前,自動(dòng)變角度滾轉(zhuǎn)機(jī)構(gòu)將伺服電機(jī)置于風(fēng)洞流場(chǎng)區(qū)外部,通過(guò)減速機(jī)構(gòu)和多個(gè)傘齒輪副組成的傳動(dòng)機(jī)構(gòu)控制模型滾轉(zhuǎn)。這種機(jī)構(gòu)不僅結(jié)構(gòu)復(fù)雜,而且齒輪傳動(dòng)間隙影響機(jī)構(gòu)的定位精度,不能滿足1′~3′的控制要求。為將滾轉(zhuǎn)精度控制在1′~3′,試驗(yàn)時(shí)還需在中部支架與天平模型之間安裝機(jī)械鎖緊裝置,利用高精度電子傾斜儀由人工調(diào)整模型到指定的滾轉(zhuǎn)角。這樣,一次試驗(yàn)只能完成一個(gè)滾轉(zhuǎn)角的試驗(yàn),要做不同滾轉(zhuǎn)角試驗(yàn)時(shí)必須停止試驗(yàn),精確調(diào)整角度后,再進(jìn)行下一次試驗(yàn),導(dǎo)致試驗(yàn)效率低,成本高。

介紹了由耐高溫永磁力矩電機(jī)直接驅(qū)動(dòng)的高精度自動(dòng)變角度滾轉(zhuǎn)機(jī)構(gòu)。永磁力矩電機(jī)具有低速性能好,輸出轉(zhuǎn)矩大,定位剛度高,調(diào)速性能好,動(dòng)態(tài)響應(yīng)快,運(yùn)行可靠等特點(diǎn)[3-6]。通過(guò)高精度編碼器和閉環(huán)位置控制,實(shí)現(xiàn)了高精度的角度定位。試驗(yàn)證明該系統(tǒng)完全能滿足風(fēng)洞試驗(yàn)的要求。

1 滾轉(zhuǎn)機(jī)構(gòu)設(shè)計(jì)

1.1 機(jī)構(gòu)整體設(shè)計(jì)

對(duì)自動(dòng)變角度滾轉(zhuǎn)機(jī)構(gòu)的基本要求如下:(1)外形尺寸φ90mm×200mm;(2)滾轉(zhuǎn)力矩10N·m,耐沖 擊載荷20N·m;(3)定位精度±3′以內(nèi);(4)能承受200℃高溫工作環(huán)境;(5)電機(jī)不對(duì)天平信號(hào)產(chǎn)生電磁干擾等。

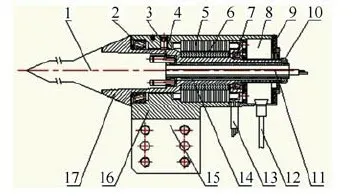

針對(duì)以上要求設(shè)計(jì)滾轉(zhuǎn)機(jī)構(gòu)如圖1所示。空心主軸(17)由一對(duì)圓錐滾子軸承(2,7)支撐,靠螺母預(yù)緊。力矩電機(jī)的轉(zhuǎn)子磁鋼(6)外貼于主軸表面,定子(5)過(guò)盈安裝在過(guò)渡支架內(nèi)孔中。在繞組線包中埋有溫度傳感器,可對(duì)內(nèi)部的溫度進(jìn)行監(jiān)視。天平信號(hào)線(11)由C 型拉桿(14)內(nèi)孔引出,支桿靠拉桿和鎖緊螺母固定。編碼器(8)置于主軸尾部,并在端部設(shè)有保護(hù)隔熱層。

圖1 滾轉(zhuǎn)機(jī)構(gòu)Fig.1 Rolling system

1.2 機(jī)構(gòu)控制系統(tǒng)設(shè)計(jì)

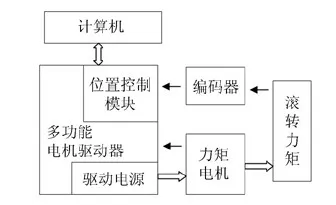

圖2為高精度自動(dòng)變角度滾轉(zhuǎn)機(jī)構(gòu)控制原理圖。計(jì)算機(jī)與電機(jī)驅(qū)動(dòng)器連接,向滾轉(zhuǎn)機(jī)構(gòu)發(fā)出指令同時(shí)實(shí)時(shí)監(jiān)測(cè)機(jī)構(gòu)的運(yùn)行狀態(tài)。滾轉(zhuǎn)機(jī)構(gòu)的位置信號(hào)由編碼器反饋給驅(qū)動(dòng)器,實(shí)現(xiàn)機(jī)構(gòu)的位置閉環(huán)控制。同時(shí),驅(qū)動(dòng)器內(nèi)置的功能模塊還可由滾轉(zhuǎn)機(jī)構(gòu)的位置信號(hào)求得其轉(zhuǎn)速,實(shí)現(xiàn)對(duì)滾轉(zhuǎn)機(jī)構(gòu)的速度閉環(huán)控制。

圖2 控制系統(tǒng)原理圖Fig.2 Principle of control system

編碼器規(guī)格為10000線4倍頻增量型編碼器,分辨率為±0.54′,可以實(shí)現(xiàn)高精度位置反饋定位。

2 力矩電機(jī)設(shè)計(jì)

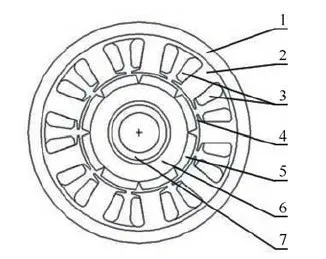

該滾轉(zhuǎn)機(jī)構(gòu)設(shè)計(jì)中,關(guān)鍵是力矩電機(jī)部分的設(shè)計(jì),其截面結(jié)構(gòu)如圖3所示。

為滿足對(duì)電機(jī)力矩輸出,運(yùn)轉(zhuǎn)平穩(wěn)性、耐熱性的要求,并減少電磁干擾,電機(jī)的定子槽數(shù)、齒槽形狀、繞線方式、磁鋼材料、形狀和充磁方式等都需經(jīng)過(guò)優(yōu)化設(shè)計(jì)。

圖3 電機(jī)截面圖Fig.3 Motor structure

2.1 電磁方案設(shè)計(jì)

電磁設(shè)計(jì)主要考慮電機(jī)力矩性能的實(shí)現(xiàn)及大載荷下的電磁穩(wěn)定性。設(shè)計(jì)過(guò)程中經(jīng)多方案的對(duì)比,合理考慮各項(xiàng)性能參數(shù)的實(shí)現(xiàn),并考慮電機(jī)的工藝結(jié)構(gòu),最終選擇8極9槽分?jǐn)?shù)槽結(jié)構(gòu)。

8極9槽結(jié)構(gòu)具有較小的齒槽效應(yīng),可提高電機(jī)運(yùn)行時(shí)的平穩(wěn)性。分?jǐn)?shù)槽集中繞組可以提高槽的利用率,提高電機(jī)力矩常數(shù)。合理選擇的齒形和磁鋼形狀可以優(yōu)化電機(jī)內(nèi)部磁路,避免小電流下出現(xiàn)局部磁飽和。

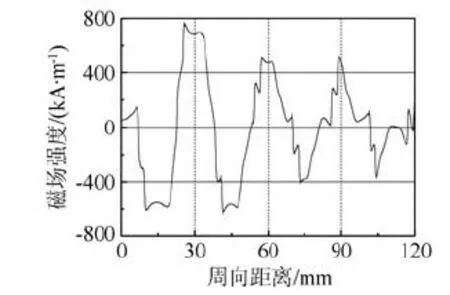

在大載荷下,電機(jī)繞組中會(huì)通過(guò)較大電流,其產(chǎn)生的強(qiáng)磁場(chǎng)可能會(huì)對(duì)磁鋼造成退磁損害,因此設(shè)計(jì)過(guò)程中需對(duì)電機(jī)進(jìn)行退磁校核。電機(jī)中磁鋼最易發(fā)生退磁的部位是磁鋼的外表面,圖4 為電機(jī)中通過(guò)8.6A 電流時(shí)沿磁鋼外表面一周的磁場(chǎng)強(qiáng)度分布。由圖可以看出,磁鋼外表面的最大磁場(chǎng)強(qiáng)度約為750kA/m,而設(shè)計(jì)選用的磁鋼矯頑力為800kA/m,因此不會(huì)對(duì)磁鋼產(chǎn)生退磁作用。

圖4 磁鋼表面沿圓周方向磁場(chǎng)強(qiáng)度分布Fig.4 Magnetic field density distribution

2.2 電磁干擾的防護(hù)設(shè)計(jì)

風(fēng)洞試驗(yàn)中天平信號(hào)為毫伏級(jí)的電壓信號(hào),易受到電磁干擾的影響,而電機(jī)往往又是較大的電磁干擾源。因此,在設(shè)計(jì)力矩電機(jī)時(shí)對(duì)如何消除電磁干擾的影響做了充分的考慮。圖3中,電機(jī)的機(jī)殼(過(guò)渡支架外殼)1和轉(zhuǎn)子軛(中空主軸)6采用了高導(dǎo)磁性合金鋼,磁導(dǎo)率高,且對(duì)這兩部分設(shè)計(jì)了足夠的厚度,有效地降低了電機(jī)對(duì)外界的電磁干擾。此外,C 型拉桿7也采用了高導(dǎo)磁性材料,對(duì)從其內(nèi)孔穿過(guò)的天平信號(hào)線起到屏蔽作用,確保信號(hào)傳輸不受干擾。

2.3 電機(jī)耐熱性能的設(shè)計(jì)

高超聲速風(fēng)洞的工作環(huán)境對(duì)電機(jī)的熱防護(hù)性能要求較高,這點(diǎn)在電機(jī)設(shè)計(jì)過(guò)程中也應(yīng)給予充分的考慮。

電機(jī)的設(shè)計(jì)耐熱等級(jí)為最高級(jí)C 級(jí)。定子繞組的漆包線采用高溫線,耐受溫度220~250℃,磁鋼選用高溫磁鋼,最高工作溫度180℃。合理的氣隙寬度和磁鋼形狀可以有效地阻滯線包熱量向磁鋼的傳遞,防止磁鋼在高溫下消磁。

在編碼器與機(jī)殼之間,編碼器與后端蓋之間分別設(shè)計(jì)有隔熱層,以防止高溫氣體對(duì)編碼器的損害。此外,該機(jī)構(gòu)還設(shè)計(jì)有可拆卸的水套,在高馬赫數(shù)試驗(yàn)時(shí)可以裝在滾轉(zhuǎn)機(jī)構(gòu)上起冷卻防護(hù)作用。

3 性能測(cè)試及分析

3.1 力矩性能測(cè)試及分析

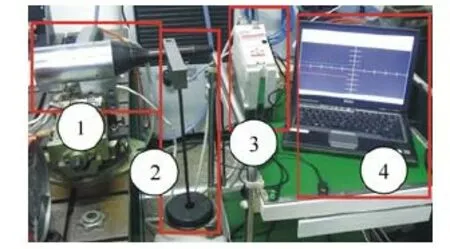

試驗(yàn)系統(tǒng)如圖5所示,1為滾轉(zhuǎn)機(jī)構(gòu),2為力矩加載系統(tǒng),3為多功能電機(jī)驅(qū)動(dòng)器,4為計(jì)算機(jī)。

圖5 滾轉(zhuǎn)機(jī)構(gòu)性能測(cè)試系統(tǒng)Fig.5 Test system

試驗(yàn)主要測(cè)試滾轉(zhuǎn)機(jī)構(gòu)的負(fù)載性能和溫升情況。試驗(yàn)時(shí),將不同重量的砝碼掛載于力矩加載支架上,模擬不同的氣動(dòng)力矩載荷。驅(qū)動(dòng)器可實(shí)時(shí)地將電機(jī)電流顯示于控制計(jì)算機(jī)上,同時(shí),埋制在繞組線包中的溫度傳感器也可將內(nèi)部的溫度顯示出來(lái)。

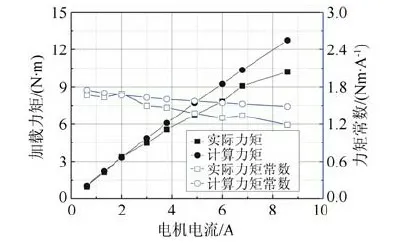

圖6同時(shí)給出了理論計(jì)算和實(shí)際測(cè)試得到的該力矩電機(jī)的力矩與力矩常數(shù)同線電流之間的關(guān)系。由圖可知:

(1)電機(jī)力矩常數(shù)的實(shí)際值同理論值在低電流時(shí)基本吻合,隨電流增大會(huì)產(chǎn)生誤差,這是由理論計(jì)算時(shí)忽略了端部漏磁對(duì)電機(jī)的影響而產(chǎn)生的。

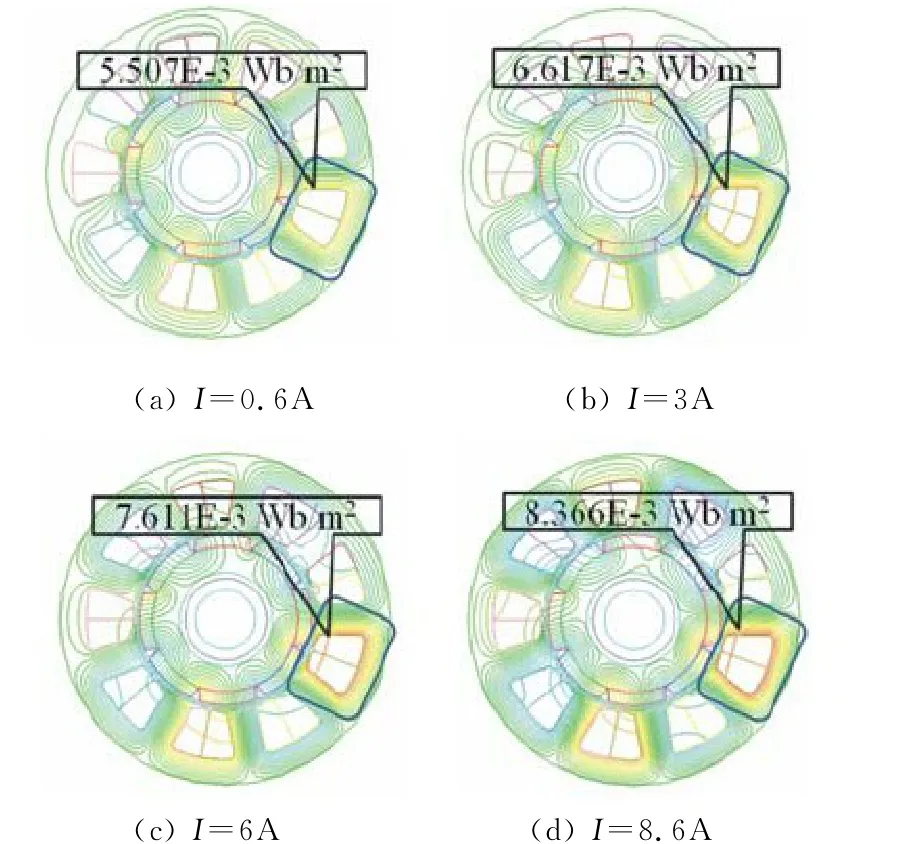

(2)隨電流增加,電機(jī)的力矩常數(shù)不斷減小。在力矩電機(jī)中,隨著繞組電流的增加,電機(jī)內(nèi)部感應(yīng)磁場(chǎng)的磁感應(yīng)強(qiáng)度也隨之增加,當(dāng)電機(jī)內(nèi)部磁場(chǎng)強(qiáng)度增加到一定數(shù)值之后,電機(jī)會(huì)出現(xiàn)局部磁飽和現(xiàn)象,主要是在定子齒部(圖7為電機(jī)在通過(guò)不同線電流時(shí)內(nèi)部的磁力線分布)。磁飽和的出現(xiàn)使得電機(jī)的磁阻增加,氣隙磁通減少。

圖6 電流-力矩關(guān)系圖Fig.6 Relationship of current and torque

圖7 電機(jī)磁力線分布Fig.7 Flux distribution

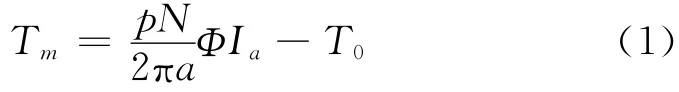

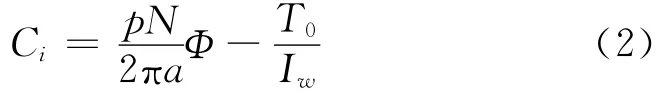

力矩電機(jī)轉(zhuǎn)矩計(jì)算公式:

其中,p為極對(duì)數(shù),a為電樞繞組并聯(lián)支路對(duì)數(shù),N為電樞繞組總導(dǎo)體數(shù),T0為空載轉(zhuǎn)矩,對(duì)任一特定電機(jī),以上參數(shù)是確定的,由電機(jī)結(jié)構(gòu)決定。Ia為電樞電流,Φ為每極氣隙磁通。則電機(jī)的力矩常數(shù)為:

由公式(2)可知,力矩常數(shù)隨氣隙磁通的減小而下降。所以,隨著繞組電流的增加,力矩電機(jī)的力矩常數(shù)會(huì)減小。

這種局部磁飽和可以通過(guò)調(diào)整定子槽形,選用飽和磁場(chǎng)強(qiáng)度大的導(dǎo)磁材料等措施進(jìn)行改善。

3.2 電機(jī)的溫升情況測(cè)試及分析

電機(jī)的溫升測(cè)試主要測(cè)試電機(jī)在負(fù)載的條件下溫度上升的速度,以此判斷電機(jī)是否可以在負(fù)載條件下長(zhǎng)時(shí)間工作。圖8給出了電機(jī)在不同載荷下溫度隨時(shí)間的變化,溫度由線包中的溫度傳感器采集,實(shí)際為線包的溫度,反映電機(jī)內(nèi)部溫度。

圖8 不同力矩載荷下的溫升Fig.8 Temperature rise under load

力矩電機(jī)的發(fā)熱主要來(lái)自于電樞繞組的銅耗,則發(fā)熱功率為:

其中Ra為電樞電阻。

由公式(3)可知,電樞繞組的發(fā)熱功率與電流的平方成正比,而電樞電流與載荷近似成正比,因此電機(jī)的溫升速度會(huì)隨載荷的增加而快速增加,這和圖8所示的情況相一致。

由圖8還可知,電機(jī)在載荷小于6N·m 時(shí)可持續(xù)工作而不用考慮溫升的影響,當(dāng)超過(guò)這個(gè)載荷時(shí)則需要控制負(fù)載時(shí)間以保護(hù)電機(jī)。

4 在風(fēng)洞試驗(yàn)中的應(yīng)用

5 結(jié) 論

通過(guò)對(duì)高精度自動(dòng)變角度滾轉(zhuǎn)機(jī)構(gòu)的設(shè)計(jì),理論計(jì)算,性能測(cè)試以及實(shí)際風(fēng)洞應(yīng)用的分析,得出以下結(jié)論:

(1)所研制的高精度自動(dòng)變角度滾轉(zhuǎn)機(jī)構(gòu)能滿足氣動(dòng)載荷要求,且響應(yīng)速度快,定位精度高(0.54′),運(yùn)行可靠;

(2)該機(jī)構(gòu)能承受較高的工作溫度,在實(shí)際風(fēng)洞試驗(yàn)中超過(guò)200℃環(huán)境溫度下依然正常工作;

(3)該機(jī)構(gòu)不會(huì)對(duì)天平信號(hào)造成干擾,實(shí)際試驗(yàn)中天平信號(hào)傳輸穩(wěn)定;

(4)該機(jī)構(gòu)可以極大地提高試驗(yàn)效率,節(jié)約試驗(yàn)時(shí)間,降低試驗(yàn)成本,符合節(jié)能減排的要求。

綜上,該滾轉(zhuǎn)機(jī)構(gòu)可以滿足高超聲速風(fēng)洞的使用要求,研制是成功的。

[1] 范潔川.風(fēng)洞實(shí)驗(yàn)手冊(cè)[M].北京:航空工業(yè)出版社,2002.

[2] 惲起麟.風(fēng)洞試驗(yàn)[M].北京:國(guó)防工業(yè)出版社,2000.

[3] 王秀和.永磁電機(jī)[M].北京:中國(guó)電力出版社,2007.

[4] 邱國(guó)平,邱明.永磁直流電機(jī)使用設(shè)計(jì)及應(yīng)用技術(shù)[M].北京:機(jī)械工業(yè)出版社,2009.

[5] FENG Ming,QU Liang.Torque performance analysis of hdd spindle motors based on geometrical interpretation[J].IEEE Trans.on Magnetics,2011,47:1906-1910.

[6] FENG Ming,KENJO T,QU Liang.A direct Ampere-Gauss analytical method for surface permanent magnet motor calculation[C].ICEMS 2010:984-989.

該滾轉(zhuǎn)機(jī)構(gòu)已在某高超聲速風(fēng)洞中投入使用。使用過(guò)程中,系統(tǒng)工作穩(wěn)定,響應(yīng)迅速,定位精確,滿足試驗(yàn)要求。相比使用人工調(diào)整滾轉(zhuǎn)角時(shí),該機(jī)構(gòu)在一次試驗(yàn)過(guò)程中可以完成幾個(gè)滾轉(zhuǎn)角度的試驗(yàn),極大地提高了試驗(yàn)效率,降低了試驗(yàn)成本。同時(shí),高精度的定位還提高了試驗(yàn)數(shù)據(jù)的準(zhǔn)確性。