淺談氮肥企業污水“零排放”與循環經濟

崔宇慧 王晉莉

(山西晉豐煤化工有限責任公司,山西 晉城 048000)

我國氮肥企業起步較晚,1941年氮肥總產量僅為4.8萬噸,發展到2010年就已成為擁有600多家氮肥企業的世界第一大氮肥生產國,成為國家工業發展的一個大行業,但氮肥企業飛速發展帶來造成的污染卻不容樂觀,其污染物排放量居化工行業前列。據統計,氮肥企業廢水排放量約占整個化工企業的43%。面對水資源缺乏、企業用水量大、節能減排等問題,氮肥行業實行“零排放”已勢在必行。

1 氮肥企業零排放技術

以煤為原料的氮肥企業,在生產過程中隨時都會產生循環水、尿素冷凝液廢水、鍋爐廢水、含油廢水等,企業如何采用水處理技術,重新利用水資源,實現零排放成為關注熱點。

1.1 造氣廢水處理

造氣廢水中主要包含揮發酚、氰化物、SS、硫化物和氨氮等污染物,具有水量大、水溫高、氰化物及懸浮物含量高的特點,其處理方法多采用沉淀、冷卻、生化等技術進行處理。

采用平流自然沉淀后經冷卻后循環使用的方法,處理后仍會存在循環水中懸浮物含量較高、外排量大的現象。相對于傳統工藝,加入微渦流處理設備后,循環水在反應池內形成微小渦流,與污水中的凈化劑充分接觸,懸浮物減少,排污量降低。整個過程實現了閉路循環和清潔生產,同時也為系統長周期穩定運行奠定基礎。

1.2 循環水系統處理

循環水在氮肥生產中起到工業冷卻作用,也是污水排放量較大的部分,如不進行妥善處理將造成水體富營養化、水資源浪費。循環水系統的運行除了要確保換熱效果,還要提高濃縮倍數、減少補水量,減少(或消除)結垢、腐蝕性和菌藻滋生這三種危害現象。

1.2.1 藥劑方面:

循環水大多通過加入以一定比例混合的緩蝕劑、阻垢劑和殺菌劑,防止設備結垢、腐蝕,從而穩定生產、減少污染、保證生產裝置“安、穩、長、滿、優”運行,逐漸實現零排放。隨著現代工業的發展,循環水運行環境在不斷改變,這就需要“對癥下藥”。

氮肥廠生產中會有一定量的氨泄漏,常常會出現高鈣、高硬及嚴重結垢的現象,針對這種情況,可選用JH-521緩蝕阻垢加酸調節pH 值的處理方案,并輔以非氧化性殺菌劑JH-712 及氧化性殺菌劑JH-714進行交替殺菌滅藻;同時選用大分子有機磷PAPEMP、磺酸鹽堿共聚物及其他系列藥劑復合,形成PAPEMP+AA/AMPS/PHA+鋅鹽,來提高阻垢效果。

有實驗表明,可利用鋁材加工廠排放的含偏鋁酸鈉廢水,以旁流方式加入循環水,降低硬度(處理后硬度僅為1.0mmol/L,與弱酸樹脂軟化處理后硬度相當),提高了循環水濃縮倍數。偏鋁酸鈉本身又具有緩蝕作用,可減緩系統腐蝕,達到“以廢治廢”的目的。

1.2.2 處理工藝方面:

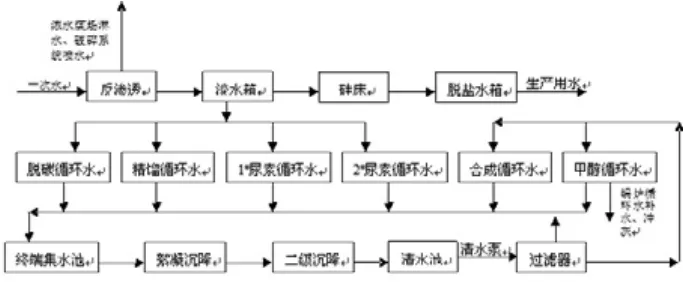

循環水處理除加藥控制外,還可以通過改變工藝流程來凈化水質。循環水補反滲透脫鹽水及終端處理技術,即利用反滲透處理一次水補水,變循環水后期處理為前期處理,降低補水中Ca2+、Mg2+含量,提高濃縮倍數,減少排污(工藝流程見下圖)。各循環系統排污水進入終端池,進一步處理后可作為其它循環冷卻階段的補水,降低污水處理壓力。

圖循環水補反滲透脫鹽水及終端處理技術

針對較為大型的循環水系統,經研究提出——三級旁流處理工藝。該工藝主要包含了纖維過濾(Ⅰ)、弱酸樹脂軟化(Ⅱ)和反滲透工藝(Ⅲ)三個處理單元,可根據水質的不同情況構成Ⅰ、(Ⅰ+Ⅱ)或(Ⅰ+Ⅱ+ Ⅲ)組合工藝。通過實例分析表明,該工藝可顯著減少補水、排污和水處理劑費用,改善水質,實現系統“零排放”。

1.3 尿素工藝冷凝液水解技術

尿素合成工段反應過程中會產生大量解析廢水,其主要成分為:尿素為0.4~ 1.5%、NH3為 3.5~ 5.5%、CO2 為2~3%,其余為水。現大都采用水解——解吸技術,回收冷凝液中的尿素NH3、CO2,同時降低尿素氨耗,減輕或消除對環境的污染。經過深度解析后,出水可能含有0.3%的尿素、0.07%的氨和其它雜質,仍有有腐蝕、結垢的傾向。此時解析水可送入多介質過濾器除去部分Fe2+,然后進入微絮凝軟化器降低硬度,之后通過除氧器除去氧氣,最后經給水泵送往造氣夾套鍋爐使用。深度水解技術已國產化,并在國內裝置上成功使用,其工藝運行穩定、維修次數少、運行費用低,同時提高了設備管道的使用壽命,實現了零排放。

2 零排放帶來的循環經濟

循環經濟不僅是一種全新的經濟發展模式,也是一場物質變換革命。實現循環經濟必須經歷:廢物回收利用——逐步減少排放——全新封閉式零排放,這三個階段的發展變化。循環經濟的本質是生態經濟,以減量化、再使用、再循環為基本行為準則,是解決目前可持續發展中資源與環境問題的最佳途徑。

氮肥企業生產中存在循環水(包含合成、尿素、脫碳等系統)排污、造氣污水、尿素解析廢水等污水,零排放工程就是提高用水效率,最大限度減少排放、減少環境污染,實現工業用水的最大化、最優化利用。通過采用先進的處理技術、科學合理的管理,達到經濟、社會效益“雙贏”的目標,同時也體現了循環經濟的基本思路。“減量化”——合成氨采用醇烴化精制工藝,避免銅洗舊工藝含銅、氨氮廢水的產生,同時副產甲醇;脫硫、脫碳氣體凈化采用非氨栲膠溶液和NHD溶液,消除氨污染,同時副產硫磺。“再使用”——尿素工藝冷凝液、解析殘液經深度水解處理,可做為脫鹽水供鍋爐使用或供給循環水補水;氣體壓縮裝置所產生的廢油,經過油水分離回收重新利用。“再循環”——對于不能直接循環利用的廢水,企業通過自建污水處理廠,進行生物脫氮、MBR膜處理,再經過臭氧化、過濾器、反滲透處理等一系列過程,實現中水回用,作為“新鮮水”再循環利用。

山西晉豐煤化工有限責任公司本著“開源節流、清污分流、廢水逐級處置,多級利用、綜合治理、中水回用”的水處理思路,以技改、大修項目為主導,實施節能減排,污水處理站處理后的水85%以上回用,每年可回收水59.4萬噸,并減少外排污水79.2噸,降低了消耗、節約了成本,在保障了“零排放”工程的同時,推動了循環經濟的發展。

[1]中國氮肥產量世界第一,國內氮肥企業達600家[OL].中國化肥網,2010-4-6.

[2]趙艷平.化肥企業污水零排放工程[D].河北:河北科技大學,2009.

[3]張蔚.淺談氮肥企業污水零排放治理[J].山西化工,2008.

[4]郝廣德.循環水運行系統研究與分析[J].太原科技,2007(10) 58~62.

[5]田穎,陳科,李彥生.偏鋁酸鈉處理循環冷卻水水處理技術[J].2001,27(6)345~347.

[6]劉金成,張新生,李印昌等.氮肥生產污水零排放綜合治理總結[J].化肥工業,2007,2(34) 37~51.