超高分子量聚乙烯內襯復合管技術前景展望

謝芳(大慶油田有限責任公司第七采油廠)

超高分子量聚乙烯內襯復合管技術前景展望

謝芳(大慶油田有限責任公司第七采油廠)

通過對超高分子量聚乙烯(UHMWPE)內襯復合管的技術特點及國內外現場試驗效果進行闡述,證明該技術在油井中應用能夠延長舊油管使用壽命,減緩桿管偏磨,延長油井清蠟周期。同時,通過現場應用情況,對超高分子量聚乙烯內襯復合管技術進行評價,對該技術的應用前景進行了論述。

超高分子量聚乙烯 內襯復合管 防偏磨 清蠟周期

油井在生產過程中存在以下問題:一是采用高壓蒸汽車向油套環型空間打熱水進行循環洗井,這種方式工作量大,影響產量,費用較高,在壓力控制不當的情況下容易對地層造成污染;二是在偏磨井上應用抽油桿扶正器,投入成本高,同時增加了油井的抽汲載荷,導致抽油機生產能耗增加;三是油管的可再生利用率低,增加了油井的維護成本。2008年葡萄花油田累計更換油管8.5432×104m,其中修復油管僅有0.2916×104m,占更換油管總數的3.4%。為此應用超高分子量聚乙烯內襯復合管技術,利用新材料的摩擦系數低、耐磨、耐腐蝕等特性,延長油井清蠟周期,減緩桿管偏磨,減小抽汲載荷,降低生產能耗,還可以修復利用舊油管,使油管的使用壽命得到延長,降低油田在生產過程中的成本。

1 超高分子量聚乙烯管材的技術特點

超高分子量聚乙烯材料采用的是相對分子質量達到287×104的超高分子量聚乙烯(UHMWPE)樹脂,通過特殊工藝制造成型。該材料于1957年由美國聯合化學公司采用齊格勒催化劑首先研制成功,屬于線型聚合物,相對分子質量通常在(100~500)×104之間,結晶度65%~85%,密度0.92~0.96 g/cm3。與眾多聚合物材料相比,超高分子量聚乙烯材料具有摩擦系數低、耐磨、耐腐蝕、加工成型難度大等特性。使用超高分子量聚乙烯管作為油管襯管,利用該材料的優良特性,實現防蠟、防偏磨、防腐蝕的目的。

1.1 超高分子量聚乙烯材料的低摩擦性

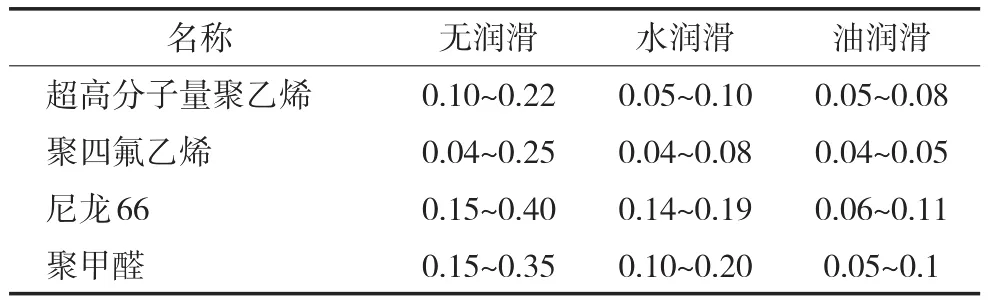

超高分子量聚乙烯的摩擦系數為0.07~0.11,接近冰與冰之間的摩擦(0.05~0.15),即使在無潤滑劑的情況下,與銅或黃銅等金屬進行表面相對滑動時也不會引起黏著磨損現象。超高分子量聚乙烯與其他材料摩擦測試對比情況見表1。

表1 超高分子量聚乙烯與其他材料的摩擦系數測試對比

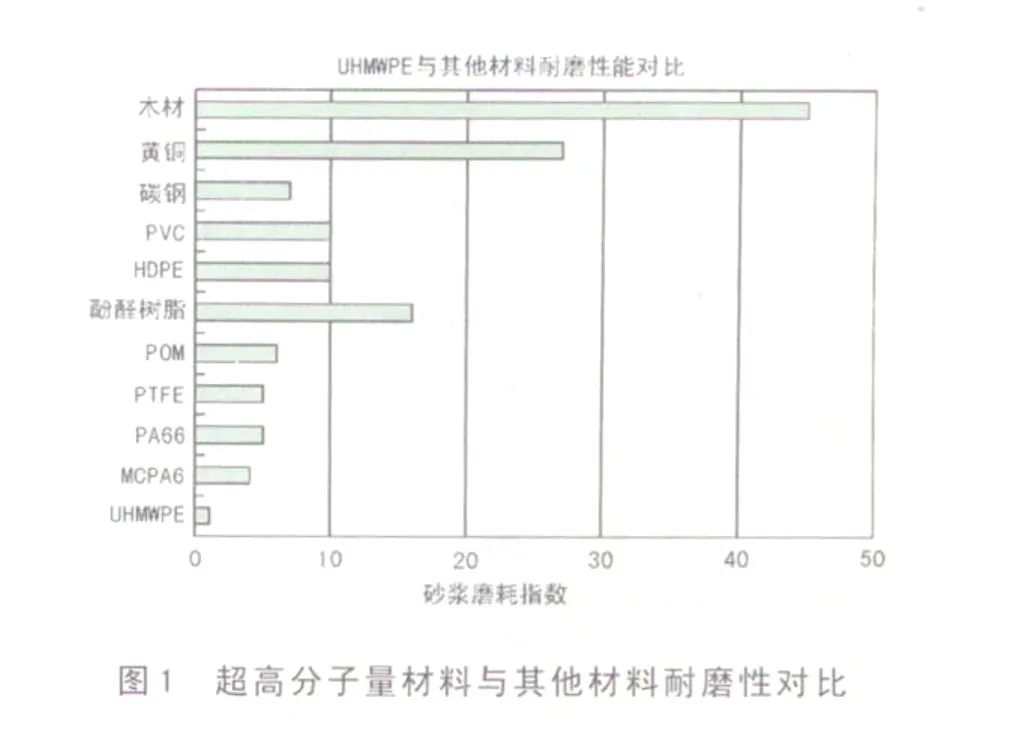

1.2 超高分子量聚乙烯材料的耐磨性

超高分子量聚乙烯與其他材料相比耐磨性較為突出。測試結果見圖1。

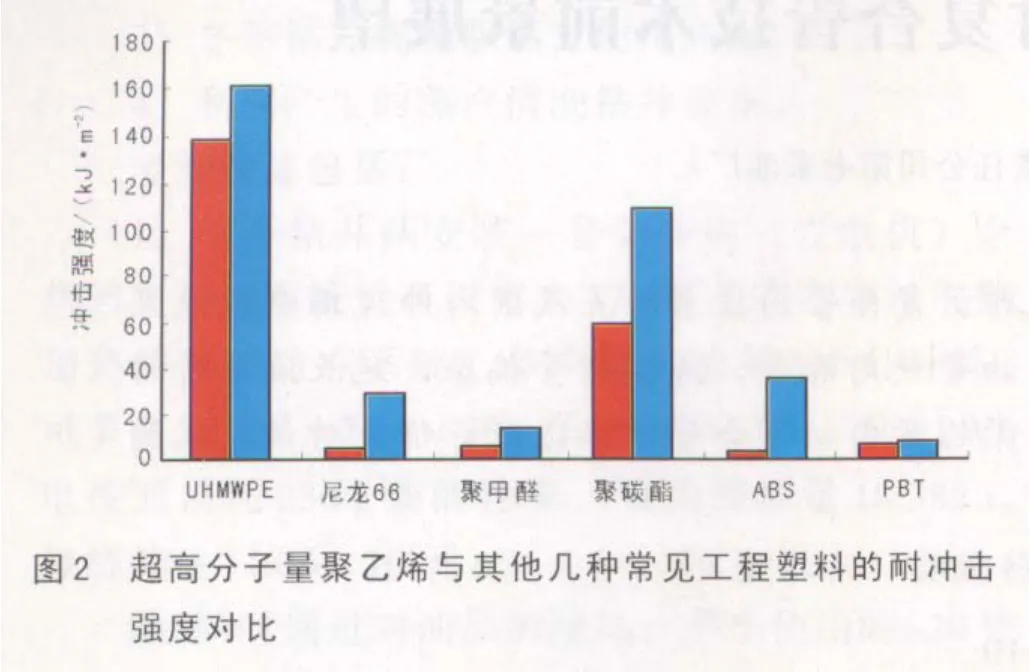

1.3 超高分子量聚乙烯材料的耐沖擊性

根據GB 1843—1996《塑料懸臂梁沖擊性能試驗方法》,對超高分子量聚乙烯和幾種工程塑料的耐沖擊性能進行了測試,結果表明超高分子量聚乙烯材料的耐沖擊強度是現有塑料中最高的,見圖2。

1.4 超高分子量聚乙烯材料的耐腐蝕性[1]

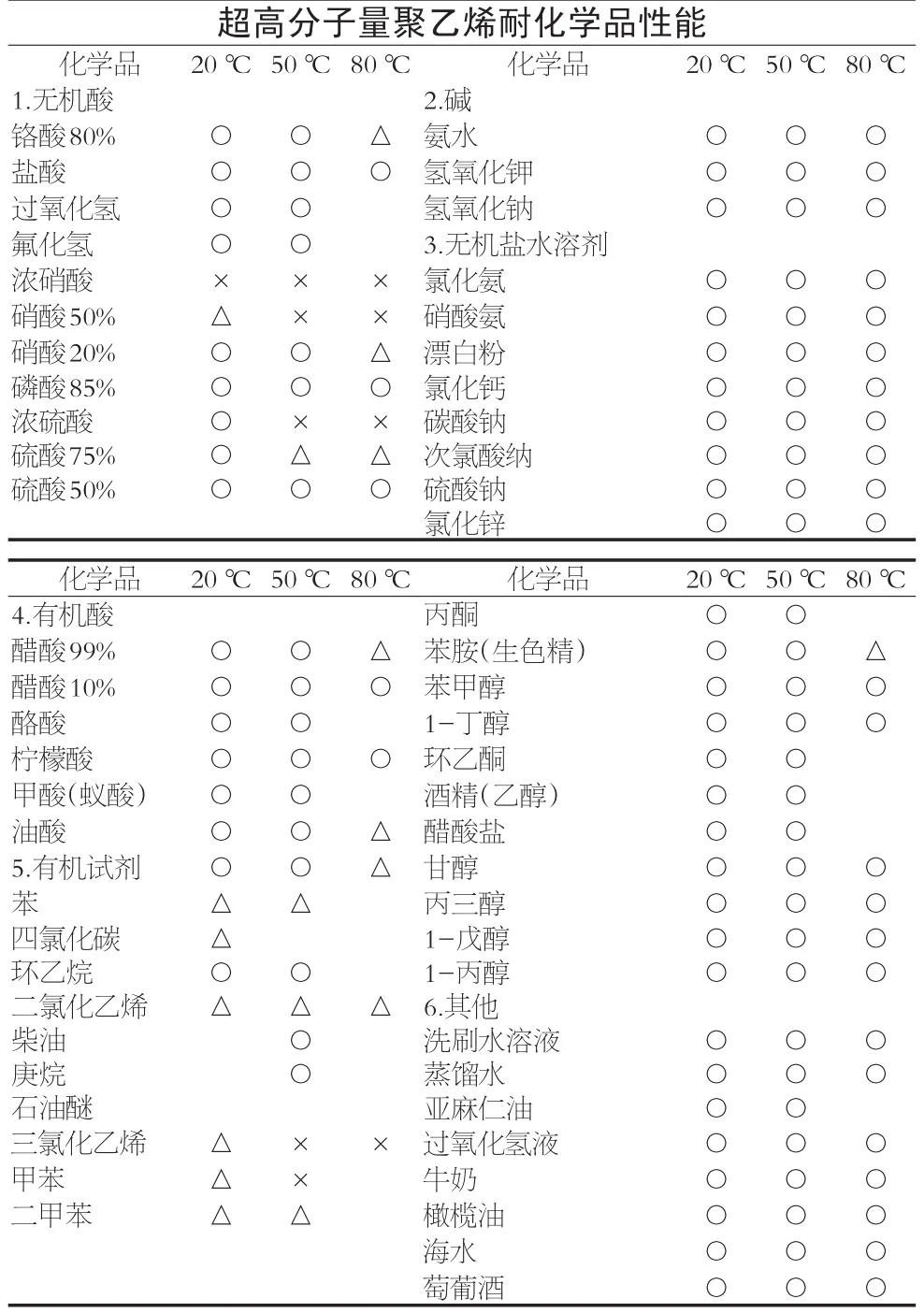

超高分子量聚乙烯分子結構的對稱性和化學鍵的飽含度使其具有優良的耐化學品性能。在20℃和80℃兩種溫度下,通過80種有機溶劑浸泡30 d,超高分子量聚乙烯材料外表面正常,見表2。

表2 耐腐蝕情況對比

2 現場應用情況及試驗效果

2.1 國外油田現場試驗情況及效果[1]

超高分子量聚乙烯內襯復合管在美國得克薩斯州的克倫油田先后在較高故障率的17口油井進行了試驗。除1口低產井關井外,其余16口井均正常生產,無故障運行時間增加了5倍。

現場試驗表明,超高分子量聚乙烯內襯復合管下井后,未發生因油管磨損、腐蝕或抽油桿偏磨等原因停井作業。統計試驗后17口井故障原因:3次抽油桿腐蝕故障和1次外部油管接箍腐蝕故障。17口井的故障率由4.3%下降到0.59%。歷史數據表明,這些油井試驗前90%故障都與油管的內部磨損及腐蝕或抽油桿相關部件的磨損有關。試驗證明,超高分子量聚乙烯內襯復合管可以減緩桿管之間的磨損,降低油管腐蝕程度。

2.2 國內其他油田試驗效果[1]

2005年,吉林油田選取1口偏磨嚴重井進行了超高分子量聚乙烯內襯復合管試驗,下井前將油桿扶正器去掉。為了檢查使用效果,在184 d后起出全井管柱,高分子復合層無明顯磨損,抽油桿及接箍沒有發生磨損,不存在腐蝕現象,油管內無結蠟,油管螺紋完好,所以繼續下井使用,截至檢查日計算,熱洗周期由82 d延長到184 d,延長了2.24倍。

2.3 大慶油田采油七廠試驗效果

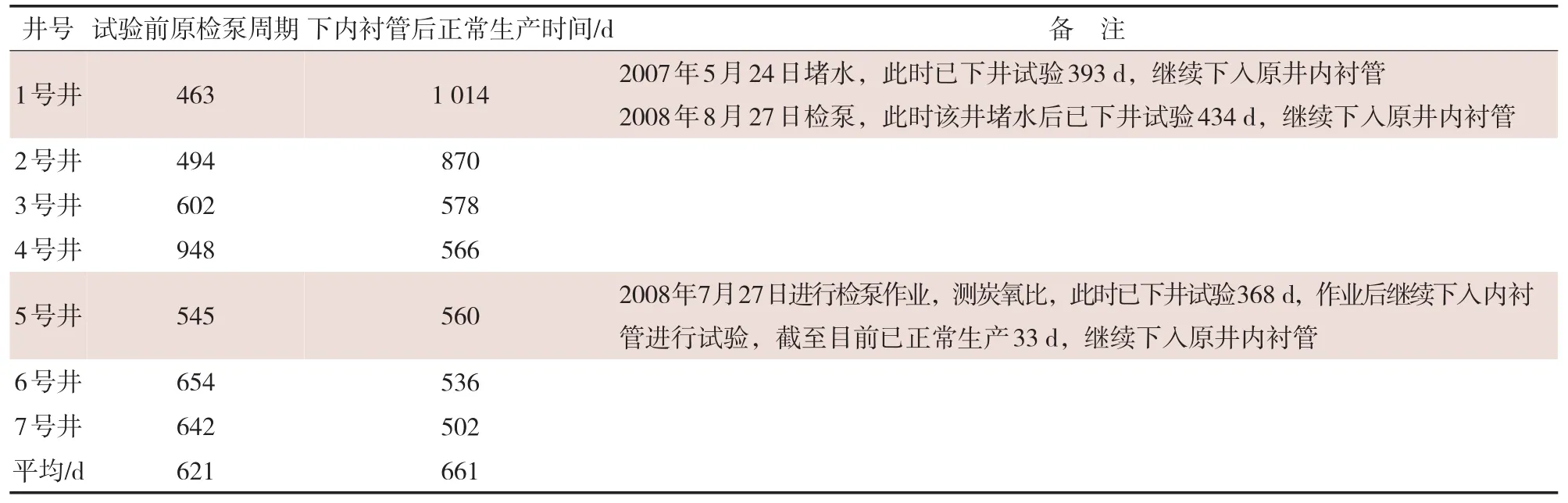

2006—2007年共完成現場試驗7口井,平均正常生產天數達到661 d,其中1號井生產時間達到了1014 d。

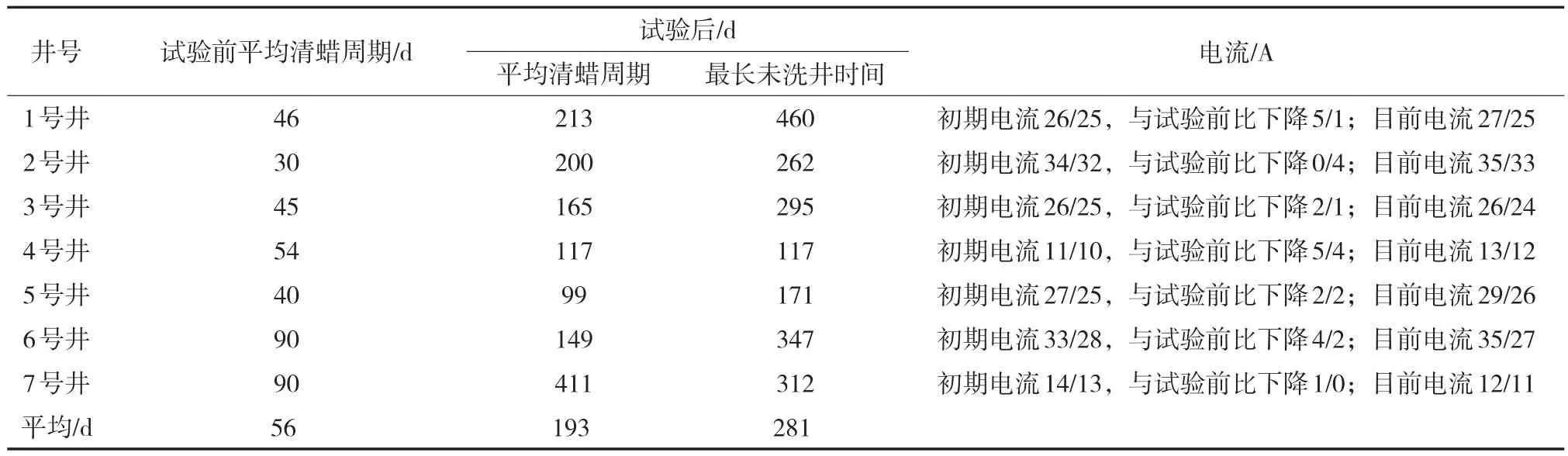

2.3.1 超高分子量聚乙烯內襯復合管的防蠟效果

2006—2007年完成的7口試驗井,平均單井清蠟周期達到193 d,與試驗前相比,清蠟周期延長了137 d,延長了2.4倍,見表3。

2.3.2 超高分子量聚乙烯內襯復合管的防偏磨效果

試驗前,試驗井均存在不同程度的偏磨現象,在施工時去掉扶正器或換掉防偏磨油桿,目前平均單井正常生產661 d,見表4。

3 經濟效益評價

全廠每年的作業井中,因桿管偏磨進行作業的井約7口,單井作業費用按4.2×104元計算,應用超高分子量聚乙烯內襯復合管后,每年預計可減少桿管偏磨50%,減少作業井3井次,節約作業費用12.6×104元。

全廠油井平均清蠟周期約60 d,平均單井年洗井6次,每次熱洗費用0.1×104元,年單井洗井費用0.6×104元。應用超高分子量聚乙烯內襯復合管后,平均清蠟周期延長到2倍以上,平均單井年減少洗井3次,單井年減少熱洗費用0.3×104元。

表3 試驗效果對比

表4 試驗井生產周期效果對比

因此,應用超高分子量聚乙烯管對舊油管進行改造后,每年預計可節約費用約12.9×104元。

4 結論及認識

通過對超高分子量聚乙烯材料的各種物理特性進行綜合分析,結合現場試驗數據,總結出以下規律:

1)通過試驗,證明了超高分子量聚乙烯內襯復合管能夠使油井的清、防蠟周期延長,洗井次數減少,對地層的傷害降低。

2)在偏磨嚴重的井上,應用超高分子量聚乙烯內襯復合管,可解決油井偏磨問題。

3)超高分子量聚乙烯內襯復合管可用于油管改造,延長油管的使用年限,具有廣闊的推廣應用前景。

[1]李波,尚可心,候志欣,等.超高摩爾質量聚乙烯內襯復合管應用前景展望[J].塑料工業.2006,34(12).

10.3969/j.issn.2095-1493.2012.01.010

謝芳,2007年畢業于大慶石油學院,助理工程師,從事采油工程技術研究工作,E-mail:cy7xiefang@petrochina.com.cn,地址:黑龍江省大慶市大同區第七采油廠工程技術大隊,163517。

2011-11-12)