數字化環境下航空裝備研制質量管理的思考

郝建春 梁昭磊 汪啟華 汪邦軍 李 彬

(中航工業綜合技術研究所,北京 100028)

20世紀90年代開始,國際知名航空制造公司均開始應用數字化設計與制造技術研制新機,如波音的777和787客機、洛克西德?馬丁公司的聯合攻擊戰斗機(JSF)、空客公司的A380飛機等,以期達到減少返工、縮短研制周期、降低制造成本的目的。我國自20世紀70年代開始使用計算機進行飛機零件數控編程,并逐步進行了較大規模的數字化改造,一些航空廠所在“飛豹”、“梟龍”、ARJ21等型號研制中都不同程度地采用了數字化設計制造技術,初步實現產品數字化設計和制造。

數字化設計制造本質上是產品設計制造信息的數字化,是將產品的結構特征、材料特征、制造特征和功能特征統一起來,應用數字技術對涉及的對象和活動進行表達、處理和控制,從而在數字空間中完成產品設計制造過程。數字化研制模式的主要特點包括:傳統的串行研制流程變革為并行產品定義流程,數字量傳遞代替模擬量傳遞,傳統的生產組織管理模式向機構扁平化、物流信息流同步配置方向轉變,數字化工藝裝備得到廣泛采用。

經過幾十年的發展,我國航空工業在數字化方面已經取得一定的成績,然而還存在標準規范發展滯后、質量管理技術應用程度低、設計制造管理和監督手段缺失等問題。如何適應數字化研制模式的特點,研究形成新模式下的質量管理標準規范、技術方法和手段平臺,進而促進航空裝備數字化設計制造質量水平提升,已成為航空工業質量工作面臨的重要課題。

1 數字化環境下質量管理面臨的挑戰和機遇

1.1 質量管理面臨的挑戰和需求

對標準規范的挑戰和需求。在適用性方面,原有的質量管理國家軍用標準、航空行業標準,基本上是針對傳統研制模式的特點而制定,未充分考慮數字化研制的特點,需要對其作適應性修改。在新需求方面,數字化研制模式下數據的內容、形式,協同并行研制模式,以及對支撐環境的需求都對標準提出了新要求,需要增加針對性標準。

對質量管理技術方法的挑戰和需求。在數字化研制模式下,研制流程、控制要素、控制點的改變,基于數字樣機的仿真分析、并行協同研制方法的采用,都對傳統研制方式的質量管理技術方法提出了新的挑戰和要求。

對質量管理手段平臺的挑戰和需求。在數字化研制模式下,以傳統的基于實物模型的人工方式為主到基于數字模型的自動化、信息化的轉變,對開展設計、制造過程控制等質量管理活動的數字化平臺提出了新需求。

1.2 質量管理面臨的機遇

數字化研制模式為解決質量管理“兩張皮”問題提供了可能。在數字化研制模式下,可將質量管理流程嵌入到研制流程中,通過軟件系統控制流程的運行,保證研制過程中必須按照體系文件的規定工作,只有完成程序所規定的要求,才能轉入下一環節。為有效解決超越程序、憑經驗做事、“事后”補課、文件規定一套執行另一套的“兩張皮”現象提供了可能。

數字化研制模式為解決質量數據有效性、及時性問題提供手段。裝備研制在協同平臺的支持下,以產品數據管理系統(PDM)為核心,實現了產品數據源的統一化管理;同時質量數據的采集從傳統的手工方式測量轉化為自動方式、數據的處理從離線事后檢查逐漸過渡為在線實時檢測,保證了質量數據的有效性和及時性。

數字化研制模式為先進質量管理技術的推廣應用提供了機遇。在傳統研制模式下,由于質量管理技術方法本身較為復雜,或與產品研制生產系統分離,使用便利程度低,導致QFD(質量功能展開)、FMEA(故障模式與影響分析)、DOE(實驗設計)、SPC(統計過程控制)等先進質量管理工具一直沒有得到廣泛的應用。在數字化研制模式下,可以實現先進質量管理技術方法的工具模塊化,借助協同工作信息化平臺,方便地調用和使用。

2 數字化環境下質量管理的現狀和存在的問題

2.1 標準規范

在國外,波音公司為了控制數字制造過程質量,制定了BDS–5000系列標準,共5個系列33份標準,是目前國外知名工程制造企業最為完整、且通過多型號研制驗證的一套產品數字化設計標準體系。

目前,我國針對數字化設計制造的特點,制定的相關標準主要包括國標14項(產品數字化定義標準5項,產品數據管理標準5項,專業技術仿真與試驗標準1項,制造資源計劃標準1項,制造執行標準);國軍標2項(數控技術與檢測標準);航標52項(產品數字化定義標準29項,數字樣機和預裝配標準5項,產品數據管理標準4項,專業技術仿真與試驗標準2項,數字化工藝標準3項,數字化工裝標準1項,數控技術與檢測標準3項,綜合管理標準5項)。

此外,部分航空企業結合本單位裝備數字化研制工作的特點和需求,分別制定了一些數字化企業標準或規范。數字化標準規范的制定實施,為我國航空裝備研制質量的提升發揮了重要作用。

2.2 質量管理流程

國內航空企業已經建立了數字化設計制造的基本流程,但是部分單位仍沒有將質量管理法律、法規及標準的要求,落實到裝備研制的各個環節中,部分質量管理要求缺少實現技術方法的支撐。對于工程更改、設計檢查評審、技術狀態管理等質量管理活動的流程仍然沒有建立起來,沒有嵌入到裝備數字化設計制造的主流程,數字化設計制造中的過程控制能力仍然十分薄弱。

2.3 質量管理技術方法

我國航空工業與數字化研制模式相匹配的質量管理技術發展十分滯后,主要表現在兩個方面:一是沒有建立起數字化環境下的質量管理技術體系;二是一些數字化環境下的質量管理關鍵技術亟待攻克。如三維數模的質量控制問題,傳統人工對打印出的設計圖紙或者電子模型進行檢測的方式已經不能滿足數字化設計和制造的要求。

2.4 質量管理系統平臺

在主流的數字化協同工作平臺上,尚沒有專門的質量管理系統模塊,只是具有部分質量管理功能。

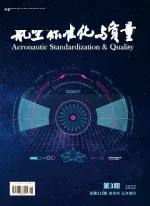

2.4.1 美國洛克西德?馬丁公司聯合攻擊戰斗機(JSF)研制的數字化體系由4個平臺組成,即集成平臺、網絡平臺、業務平臺和商務平臺。其中,集成平臺采用西門子的Teamcenter產品全壽命周期管理軟件,具有工作流管理、審批、工程更改控制等功能(如圖1所示)。

圖1 JSF信息化應用系統

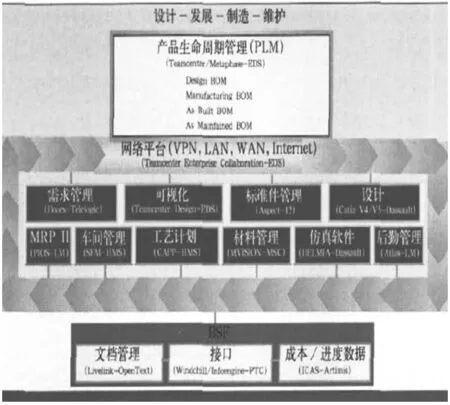

2.4.2 美國波音公司與合作伙伴達索公司開發了基于PLM的全球協同環境(GCE,Global Collaboration Environment)。包括用于CAD設計的CATIAV5、用于模擬零件和元件在工廠制造過程的Delmia數字制造包和用于維護關于波音787飛機所有信息主資料庫的Envoia。其中,Envoia具有外包、工程流程、供應商、采購管理功能(如圖2所示)。

圖2 波音787GCE的系統框架

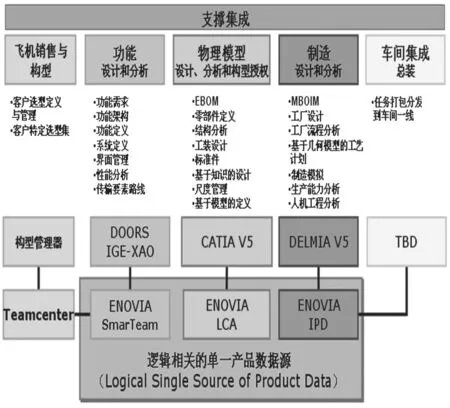

2.4.3 中國ARJ21飛機項目在實施過程中,基于CPC和VPM集成的產品數據管理協同研制平臺,建立了全機產品結構樹,實現圖樣版本定義和控制、審批流程控制和電子審簽、異地產品數據發放和同步控制、工程更改管理和控制及產品構型控制等功能,初步實現型號研制項目管理與監控(如圖3所示)。

圖3 ARJ21數字化協同平臺

盡管上述軟件平臺具有一些質量管理的功能,但是這些質量管理功能相對較為零散,不能滿足全壽命周期質量管理的需求。裝備研制質量管理要求按照GJB 9001B–2009《質量管理體系要求》及其支撐標準,從全特性、全過程和全系統的角度實施產品質量管理。對于標準中涉及到的重要方面,如產品質量策劃、設計開發輸入輸出控制、設計開發驗證、設計開發確認、技術狀態管理、風險分析、設計評審、工藝評審、關鍵過程控制、售后服務過程控制等內容,在上述軟件系統及協同工作平臺上均無法實現。

3 數字化環境下質量管理思考

3.1 開展數字化環境下質量管理關鍵技術研究

3.1.1 基于數字化環境的質量管理過程建模技術

基于數字化環境的質量管理過程建模技術主要包括以下6個方面:

3.1.1.1 質量體系運行過程建模技術

針對GJB 9001B–2009《質量管理體系要求》,研究其版本管控技術、信息數據要求,分析質量手冊的制定、質量計劃的策劃、質量程序的管理、質量記錄的收集中運行流程,將其與裝備研制主流程融合。

3.1.1.2 采購質量管理過程建模技術

研究原材料、零部件、成品等各類供應商的測量、評價、改進技術,包括裝備供應商評價指標體系研究、評價計劃的管理技術、進貨的檢驗流程、供應商改進管理等技術,并將其嵌入數字化協同工作流程。

3.1.1.3 設計過程控制建模技術

結合GJB 9001B–2009及相關支持標準要求,從設計策劃、輸入控制、輸出控制、設計評審、設計驗證、設計確認、設計更改、技術狀態管理等方面,研究質量管理流程與航空裝備研制過程的融合。

3.1.1.4 制造過程控制建模技術

結合GJB 9001B–2009及相關支持標準要求,從制造過程文件控制、生產準備狀態檢查、生產資源控制、供應鏈風險管理、工藝過程管理、生產過程控制、產品質量評審、不合格品管理等方面,研究質量管理流程與航空裝備研制過程的融合。

3.1.1.5 售后服務過程建模技術

結合GJB 9001B–2009《質量管理體系要求》、GJB 5707–2006《裝備售后技術服務質量監督要求》等標準對企業售后技術服務的相關要求,研究售后服務制度建立、技術資料提供、技術培訓、現場服務、備件供應等的基本流程,并將其與企業研制流程相融合。

3.1.1.6 質量問題追溯處理過程建模技術

研究質量問題的分級方法、職責劃分、信息上報程序、處理流程、問題處理報告的要求,研究質量問題追溯流程,將其嵌入裝備研制的主流程。

3.1.2 基于數字化特征的質量管理技術

3.1.2.1 質量數據獲取和分析技術

基于裝備研制數字化協同工作平臺的特點,研究產品質量信息的來源、分類,從方案設計、初步設計、詳細設計、試制試飛、設計定型等階段分析質量信息需求,研究質量信息表示及提取方法。

3.1.2.2 基于產品結構的質量控制技術

針對裝備組成和結構,研究方案設計、初步設計、詳細設計、試制試飛、設計定型等階段數字樣機質量表征模型及控制要素表征方法,并確定面向不同階段的數字樣機質量控制原則和程序步驟。

3.1.2.3 基于模型數據的質量評價技術

針對不同的設計對象和工作過程,研究裝備零組件級產品的數據成熟度等級、表示方法、評價要素及評價準則,為確定開展并行協同研制工作的時機提供客觀判斷依據。

3.2 加強質量管理信息化平臺建設

質量管理信息化平臺應將GJB 9001B–2009以及相關質量管理國家軍用標準、航空行業標準要求,與先進的質量管理技術方法相集成,實現裝備質量管理與裝備研制過程相融合。

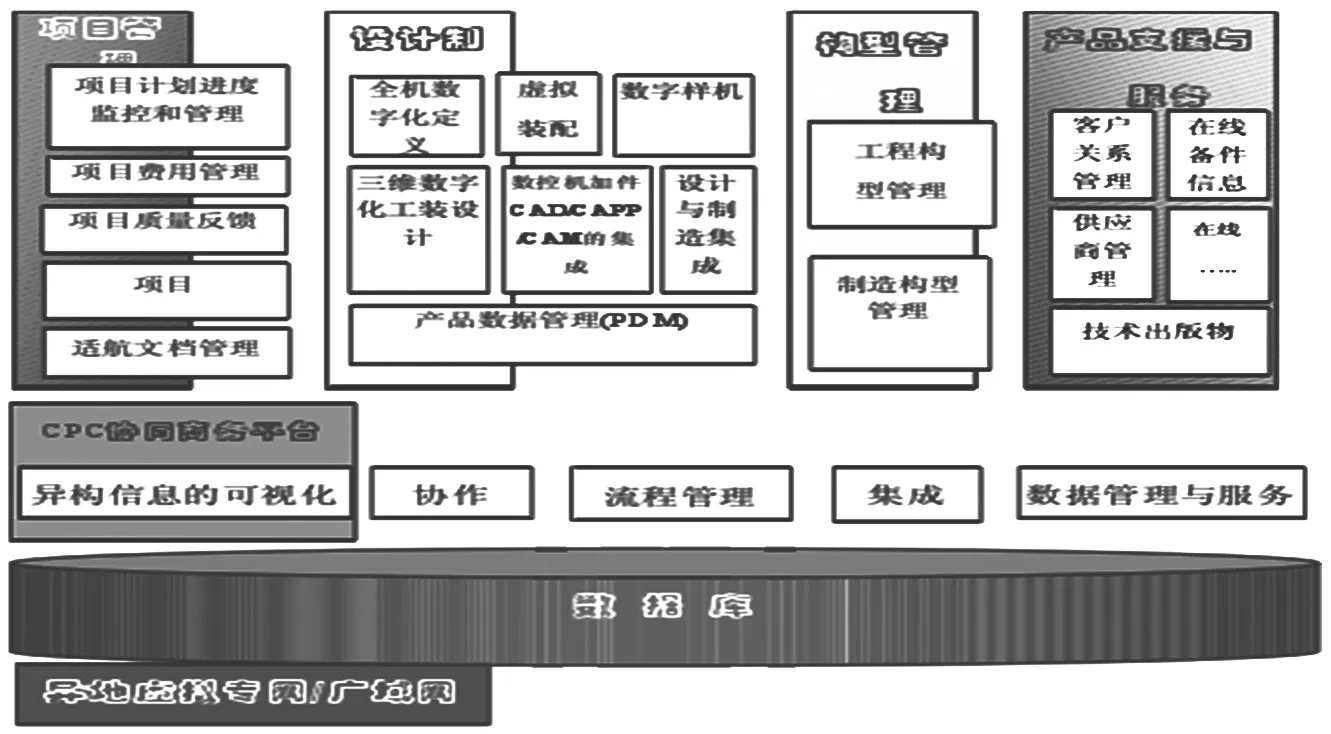

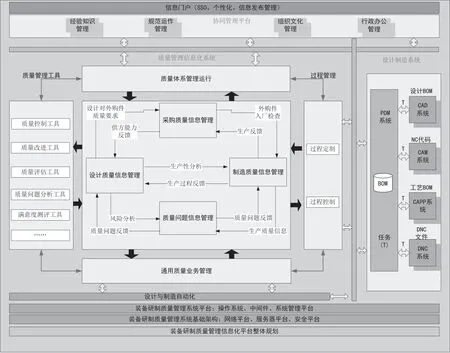

在系統的集成方面,質量管理信息化平臺系統可通過PDM實現與其他系統,如ERP、CAD、CAM、CAE、CAPP、CAI等實現數據的共享,并通過將質量管理功能嵌入進數字化產品設計制造主流程,實現流程一體化。質量管理信息化平臺應包括產品實現過程的質量管理、質量體系管理、質量綜合業務管理、質量管理工具和過程管理支持機制5個主要的功能模塊。其中,產品實現過程的質量管理是構成平臺的核心,質量體系管理、綜合質量業務管理與質量工具管理均圍繞其加以展開,并向其提供控制與服務支持。過程管理支持機制則面向平臺的運行提供可配置的過程管理支持。質量管理信息化平臺架構如圖4所示。

圖4 質量管理信息化平臺架構

質量管理信息化平臺各功能模塊具體如下:

3.2.1 產品實現過程的質量管理模塊

模塊能夠實現按照產品實現過程的有關國家軍用標準、航空行業標準的要求,對產品實現過程進行質量控制和監督,把過程控制要求的內容、要點落實到研制生產的具體環節中,把質量管理要求和產品研制過程有機地聯系到一起。

3.2.2 質量體系管理模塊

模塊能夠實現對質量管理體系日常運行的動態管理和控制,便于對企業質量保證體系進行優化,為產品實現過程的質量管理以及綜合質量業務管理提供體系與戰略層面的計劃與控制。

3.2.3 綜合質量業務管理

能夠實現對企業標準化、計量、質量成本管理等基礎性、綜合業務流程的支持和管控,為產品實現過程一線的質量管理活動提供支持。

3.2.4 質量管理工具

能夠實現常用質量管理工具的軟件化,簡化了質量管理工具使用的流程,降低了使用難度,更好地為質量改進、優化和控制服務。

4 結束語

數字化設計制造技術的應用,引起航空裝備研制模式變革的同時,也帶來了裝備質量管理模式的變革。數字化環境下的質量管理如何開展,近年來已經成為質量工作面臨的一項重要課題。建議重點圍繞數字化研制模式下標準規范體系建立、質量管理關鍵技術突破、質量管理信息化平臺建設等方面,開展數字化環境下的質量管理研究和實踐工作,并逐步探索適應數字化研制特點的航空裝備質量管理新模式,進一步促進裝備研制質量水平提升。