胡154區塊井筒治理技術研究

唐 偉,石亮亮,王 磊,張 玲,劉 冰,劉 濤

(中國石油長慶油田分公司第六采油廠,陜西西安 710200)

胡154區塊井筒治理技術研究

唐 偉,石亮亮,王 磊,張 玲,劉 冰,劉 濤

(中國石油長慶油田分公司第六采油廠,陜西西安 710200)

胡尖山油田胡154區塊井筒結蠟、結垢、腐蝕、偏磨影響等較嚴重,導致油田維護工作量逐年加大、費用增加,影響了原油正常生產和油田的高效開發。本文從影響油井檢泵周期的主要因素入手、對近幾年來配套技術進行了系統總結和剖析,并對其適應性作了評價,同時提出了下步的攻關方向。

井筒治理;配套技術;適應性

該區塊有油井524口,開井510口。開采層位為長4+5,單井日產液3.1 m3,單井日產油1.65 t,綜合含水36.8%,平均泵掛1906 m,平均動液面1795 m,平均泵效34.6%,油井免修期542天。

有結蠟井87口,結蠟嚴重井35口,結蠟位置主要集中在從井口到井深600 m處的油管內壁和油桿上,結蠟厚度為1~4 mm。目前的清蠟工藝主要以環空投加清蠟劑為主,同時配合清蠟熱洗及超導熱洗工藝。

有結垢現象69口井,結垢嚴重16口井,特別是含水大于90%的油井,均有不同程度的結垢情況。

有偏磨嚴重井18口,主要表現為井斜大的油井防磨措施不到位發生偏磨,以及座封井因座封造成的油管彎曲發生的偏磨。

該區塊目前2010-2011年共273油井有光桿腐蝕現象,目前已配套AOC合金抽油光桿220口,使用后光桿未出現腐蝕情況,效果較好。

球座腐蝕嚴重井共計有30口,主要表現為球座的坑點腐蝕,最終導致抽油泵漏失。

1 影響檢泵周期的原因分析

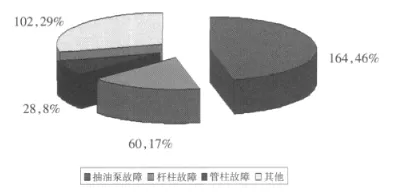

對胡154區塊2011年維護性作業原因進行分類統計,全年共計發生油井檢泵354井次,其中抽油泵故障164井次,桿柱故障60井次,管柱故障28井次,其它(測壓、井下調參)102井次。通過下圖可以看出,2011年影響檢泵周期的主要因素為泵故障和桿故障,分別占到檢泵井次的46%和17%。下面對這兩點進行重點分析。

圖1 胡154區塊檢泵原因分類統計圖

2 維護性作業主要原因分析

2.1 抽油泵故障原因分析

抽油泵故障共計164井次,其中泵閥漏失69井次,泵筒漏失47井次,閥爾罩斷、脫26井次,活塞卡18井次,泄油器漏失4井次。

2.1.1 泵閥漏失原因

(1)如圖2所示,高含水導致的凡爾球座腐蝕、結垢現象導致漏失。

(2)如圖3所示由于長期供液不足,液擊現象導致固定閥爾球座刺曹漏失。

(3)由于胡154區塊采取大井組開發,主要是泵掛井段處于斜井段,防磨措施不到位,使得抽油泵工作狀況復雜,導致泵筒偏磨漏失。

圖2 球座腐蝕

圖3 球座刺曹

2.1.2 閥爾罩斷、脫 (1)由于閥爾罩質量不過關,導致腐蝕磨損斷裂;(2)施工過程中上扣未上緊或扣未對端,導致閥爾罩脫。

2.1.3 活塞卡 (1)井筒結垢嚴重導致活塞垢卡;(2)井筒不干凈,出泥沙,導致活塞卡。

2.1.4 泄油器漏失 主要是泄油器質量差,銷釘脫落造成的漏失。

2.2 桿柱故障原因分析

胡154區塊采用從式井組開發,井眼軌跡在空間上變化復雜。井眼軌跡主要是直井段-增斜段-降斜段,進入油層的井斜角一般25~45°,出現了拐點,甚至出現了嚴重的“狗腿”,生產時抽油桿的受力狀況變得非常復雜,抽油桿柱在定向井中承受循環應力,彎曲應力和旋轉扭矩的工況遠遠大于直井。

抽油桿故障中抽油桿斷裂仍然是主要的制約因素。抽油桿斷裂位置集中在井口以下800~1600 m之間,一般都是Φ19的防磨桿距接頭10~20 cm處斷裂,抽油桿斷頭照片(見圖4)。

原因分析:(1)井身結構,造斜斷和降斜斷方位角和井斜角變化大,800~1500 m抽油桿處處于狗腿度、井斜變化較大的井段,受到的剪切應力較大。

(2)桿柱材質問題,抽油桿接箍處在生產時經過熱處理,脆性較大,并且接箍段是一個應力過渡帶,在造斜段和降斜段彎曲應力作用下,一旦達到它的疲勞極限,就會頻繁發生桿斷。

(3)油井結蠟,由于加藥及熱洗不及時導致結蠟載荷上升,最終導致抽油桿拉斷。

3 配套工藝技術應用效果分析

3.1 泵專項治理

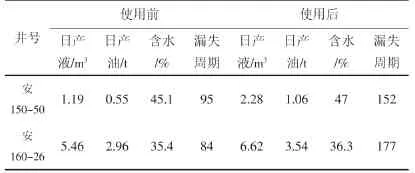

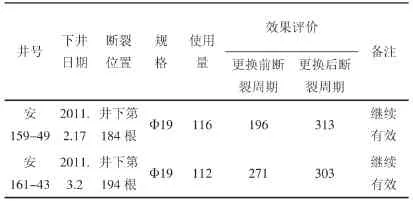

3.1.1 雙固定閥爾球座 對頻繁漏失井采取井筒清潔,同時推廣使用雙固定閥爾球座。共計使用雙固定閥爾球座11套,效果(見表1)。

表1 雙固定閥爾球座使用效果對比表

3.1.2 陶瓷閥爾 對腐蝕嚴重井推廣使用陶瓷閥爾球座,減少因閥爾球座腐蝕造成的泵漏失。共計使用陶瓷閥爾7套。檢泵周期延長93 d,防腐效果較好。

3.1.3 上提泵掛,避開大井斜段 對泵筒偏磨嚴重的油井,采取上提泵掛避開大井斜段,同時做好扶正工作,減輕因大井斜造成的泵筒偏磨。

3.2 防桿斷治理

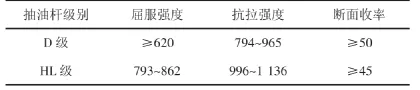

3.2.1 推廣使用HL級抽油桿 對D級桿斷井采取更換HL級抽油桿,提高抽油桿強度,減低因載荷上升造成的油井桿斷。取得了較好的效果,(見表2、表3)。

表2 D級桿與HL級桿性能對比表

表3 HL級抽油桿使用效果統計表

3.2.2 加強油井日常加藥管理 結合數字化平臺,采用視頻監督加藥管理模式,保障加藥計劃的執行,防止因現場加藥執行不到位造成油井蠟卡。

3.2.3 對疲勞桿柱采取整井更換措施 對桿斷頻繁井進行多次治理效果不明顯的,采取整井更換措施,減少因桿斷造成的油井檢泵。

安161-43(3月)頻繁桿斷2次,采取全井更換抽油桿,截止目前為發生桿斷,檢泵周期延長200 d。

安175-21(11月)頻繁桿斷2次,采取全井更換抽油桿,由于更換時間斷,目前效果正在跟蹤。

3.3 結蠟治理

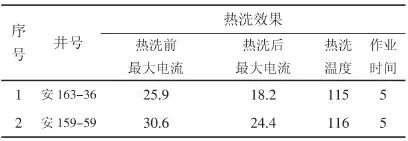

3.3.1 溫控短路熱洗裝置 溫控短路熱洗清蠟技術是常規熱洗清蠟技術的發展和完善,該工藝采用溫控熱洗閥和溫控封隔器配套將油井結蠟段和非結蠟段分開,熱洗時,熱液從環套注入,當溫度達到設定值(56~60℃)時,溫控封隔器膨脹密封油套環空,熱洗閥打開,熱液進入結蠟段,形成短路循環,集中對結蠟段進行熱洗,因此能提高熱洗效率和效果,效果(見表4)。

表4 溫控短路熱洗裝置效果統計表

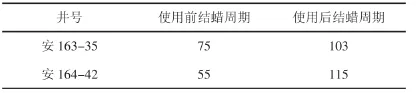

3.3.2 固體防蠟器 對結蠟加藥效果不好的油井,采取下入井下固體防蠟器,將化學藥品注塑成圓環型,放入鋼制的工作筒中,接在花管以上泵以下。當油流通過時,藥性緩慢釋放起到防蠟作用。該工藝主要適用于隔采井和加藥不方便的邊遠探井。共計使用8套,效果(見表5),有效防止了油井的結蠟。

表5 固體防蠟器使用效果統計表

3.4 結垢治理

對結垢嚴重井采取配套井下固體阻垢器,提高阻垢效果,共計使用井下固體阻垢器7套,效果(見表6)。

表6 固體阻垢器使用效果統計表

3.5 防磨治理

(1)通過定向井桿柱組合優化軟件,建立油井井身結構的三維模型,對完善桿柱的配套工具提供了可靠而又直觀的依據,2011年共計實施桿柱組合優化10井次。

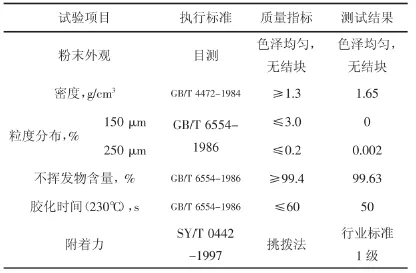

(2)試驗內涂層防偏磨油管,新型防偏磨耐蝕內涂層油管是采用具有自潤滑、高抗磨和超強耐蝕等性能的涂料涂敷生產,可以顯著增加油管內壁的耐磨損和抗腐蝕性能。該涂料的各項檢測技術指標均達到或超過了國家標準規定要求,具體檢測結果(見表7)。

表7 內涂層涂料各項檢測技術指標統計表

2011年12月對胡154區塊安169-32、安162-46、安156-50三口油井實施重點偏磨段更換共計195根,效果有待進一步跟蹤。

3.6 防腐治理

(1)對光桿腐蝕問題,引進AOC合金光桿,解決了光桿腐蝕造成的井口漏失問題,目前更換220口井,光桿腐蝕周期由原來的67 d延長到196 d,目前仍有效。

(2)推廣MH-46緩蝕劑。對腐蝕嚴重井采取套管口投加MH-46緩蝕劑,有效緩解了油井腐蝕問題。

安163-31油井于2011年7月開始投加MH-46緩蝕劑,投加半年時間檢泵發現油井腐蝕得到有效緩解,加藥效果明顯。

通過以上幾類配套工藝技術的應用,2011年胡154區塊的油井檢泵周期由年初的528 d延長到542 d,說明是適合于胡154區塊開發的配套工藝技術,但是隨著油田開發的深入,需要不斷創新,改進完善各種配套工藝技術。

4 結論

(1)綜合應用配套技術是延長檢泵周期的根本。延長油井檢泵周期是一個系統的工程,某一環節的工作做好了,可能對延長油井免修期所起的作用不大,但是,如果某一環節的工作做不好,肯定會影響油井免修期,所以,延長油井免修期工作要系統考慮。

(2)完善的管理制度是延長油水井免修期的重要保障。在油田生產過程中,根據實際需要,制定行之有效的配套管理制度,并大力落實,發揮其作用。

(3)延長免修期一項長期持續的工作,需要在生產實踐中不斷進行總結,優化出既經濟又適合本地區特點的配套工藝系列技術。

(4)加強日常生產管理是減少無功低效作業的必要手段,加強日常生產管理減少無效作業體現在兩個方面:一是加強井筒管理,隨時掌握油井的生產狀況,適時實施油井小措施,能有效避免盲目修井;二是加強井下作業管理,嚴格執行監督管理,減少無功低效作業井次,避免不必要的成本浪費。

(5)為保證入井管桿泵能夠合格,需加強管桿泵采購、檢修的驗收工作,首先對現用的管桿泵廠家質量進行評估,確保進貨質量,并對每一批采購的管桿泵進行抽樣檢查。其次,對深井泵的回收、檢修、發放的程序管理,提高檢泵技術水平,從而確保檢泵質量。

[1] 李靈芝,潘新軍,錢憶春,徐俊,丁院平.油井結蠟相關因素分析和清防蠟對策[J] .小型油氣藏,2004,9(2):47-51.

[2] 周鶴法,張曉東,張強.D級抽油桿用20CrMo鋼疲勞試驗[J] .石油機械,1996,24(4):27-29.

TE258

A

1673-5285(2012)03-0056-04

2012-01-21

唐偉,助理工程師,現在長慶油田第六采油廠從事油田采油工藝研究工作,郵箱tangw_cq@petrochina.com.cn。