100MN擠壓機配套IGBT感應加熱爐調試與國產化改造

張新峰,劉 凱,李寶文,蘇 偉

(山東兗礦輕合金有限公司,山東 濟寧)

0 前言

100 MN單動正向擠壓機配套的鋁錠感應加熱爐設備由低頻感應加熱器、爐體、IGBT變頻器電源、變壓器電源、液壓裝置、冷卻水系統、應急水系統、坯料轉移行車和控制臺等組成。兩臺爐體的技術特性以及功能都完全相同,每一個爐體分成6個獨立加熱區域,用于加熱直徑Φ545 mm和Φ450 mm,長度為700~1800 mm的鋁錠。

1 原理分析

1.1 感應加熱

感應加熱的最大特點是把工件直接加熱,其最大優勢是工件加熱速度快且熱場均勻,溫度易于控制,加熱過程中不會混入金屬雜質,工件加熱金屬燒損小,工人勞動條件好等,因而在工業生產中廣泛應用。

依靠感應線圈,電能通過電磁感應傳遞給要加熱的金屬,在金屬內部轉變為熱能,這就是感應加熱技術,如圖1所示。當感應線圈通入正弦交變電流i,根據電磁感應定律在金屬物體中產生按照右手螺旋定則方向的磁通量。處于交變磁場內的導體會感應出電動勢,電路閉合成回路時則產生感應電流。由于電阻的存在,當電流流過導體時,會引起導體發熱。

1.2 工頻電流加熱

由于集膚效應的存在,感應電流主要分布在金屬工件的表面,為了提高電流的穿透深度,本控制系統采用頻率較低的工頻電流進行加熱,從而保證了棒料快速升溫所需要的最佳透熱層厚度。

圖1 感應加熱原理圖Fig.1 Schematic diagram of induction heating

如圖2為感應爐設備的電氣拓撲圖,采用的是LLC拓撲結構。三相的工頻交流電經整流橋整流并經濾波器濾波后成為平滑的直流電,送入逆變單元中,逆變器采用電力半導體器件IGBT作為開關器件,通過DSP對逆變電路控制,把直流變為所需頻率的交流電供給負載。圖3為本系統所采用的雙極性調制原理。

2 控制系統的特點

2.1 硬件設計的合理性

CALAMARI感應加熱爐所采用的控制系統由PLC控制系統和DSP控制箱組成。

HMI主要功能是設定感應爐的加熱溫度,和顯示系統的工作狀態。PLC主要負責感應爐內的溫度AD采集,將溫度的設定值與當前溫度檢測值進行PID調節后,通過485總線傳送給DSP,DSP根據調節器輸出的溫度值進行脈寬調制后輸出PWM控制逆變器。DSP還負責實時檢測逆變器輸出電流,通過電流調節器后,保證電流穩定不變。

2.2 設備組成

改造后系統主要由電源板、CPU電路板、脈沖板、電流采集板等組成。

2.2.1 電源板

采用專用DC-DC模塊,輸入電壓為24 V。輸出兩路電壓+5 V和±15 V電壓。為電路板的供電提供可靠保障。

2.2.2 CPU電路板

1.4.4 統計分析 使用DPS(v7.05版)軟件對數據進行處理,采用鄧肯氏新復極差法對數據進行統計分析,評價不同試驗處理對葉菜田雜草的防除效果。

負責與PLC通信,具體有2路232接口,4路數字量IO輸入 (復位、外部故障),4路數字量IO輸出 (過流、欠壓、控制器故障)。完成原有通信板的功能。

2.2.3 脈沖板

脈沖板分為主板和背板,兩板共同負責輸出PWM光纖信號,一共需要12路輸出PWM輸出,6路輸入故障返回信號。12路AD采集在脈沖主板上。

2.2.4 電流采集板

由于AD部分在脈沖主板上,電流采集板留下接口,最終反饋回來的電流信號要經過采樣電阻通過總線連接到脈沖板的AD部分。完成系統的電流檢測。

2.3 控制系統的特點

2.3.1 軟件雙閉環設計

軟件的控制包括溫度外環和電流內環,為了提高控制精度,我們對整個控制系統采用雙閉環控制,由PLC控制溫度外環,DSP控制電流內環。基于雙閉環系統的PID復合控制策略,能使系統同時擁有PID調節動態響應快和數字鎖相環穩態精度高的優點。基于DSP控制的工頻感應加熱電源能可靠地實現系統的頻率跟蹤。同時具有功率因數高、起動簡便、恒額定功率輸出、頻率自動跟蹤等優點。

2.3.2 控制系統的數字化

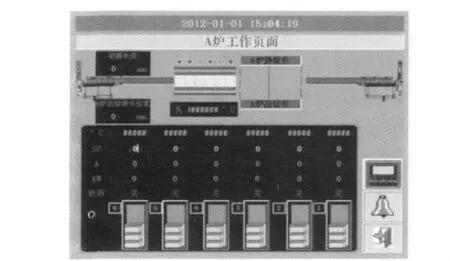

操作控制采用最先進的數字控制系統,操作員與設備可以通過觸摸屏式的人機界面HMI進行控制信息的交互,基于西門子可編程控制器PLC,配有ProfiBus-DP接口以及TCP/IP接口,并提供與其它設備連接。PLC通過485接口與DSP通訊,所有轉換參數和故障信息都能顯示在HMI面板上,逆變器的所有溫度控制均實現了光學化和數字化,所有功能和運行參數的采集都由自動監控的設備完成。能夠滿足不同鋁合金加熱過程的最佳優化,并實現加熱工藝過程自動控制。HMI界面如圖4所示。

圖4 HMI界面Fig.4 HMI interface

2.3.3 功率的無級調節

改造后的IGBT的驅動由智能化控制箱完成,能夠實現變頻器無級調節各獨立加熱區的功率,功率可在0~100%的范圍內調節,從而使設備能夠根據不同的加熱程序進行工作。不論加熱功率如何,系統對供電網路的功率因數永遠恒定 (cos φ>0.97)。此外還可以確保平衡的三相負載。當加熱合金發生很大改變時,無需調整電容器。

2.3.4 完善的保護系統

改造后的控制系統具有完善的保護功能。整套系統安全、可靠、運行費用低,具有短路、過壓、過熱、過流等保護功能,快速加熱的同時確保加熱爐中任一位置上的鑄錠不會發生過燒,萬一發生超載和短路,DSP將封鎖觸發脈沖,避免人員傷亡。所有系統都配有不間斷電源UPS裝置,用于防止突然停電后系統失去控制。電器元件設計合理,排放整齊,維修及更換零部件方便快捷。

2.3.5 控制系統的先進性

改造后的控制系統達到國際先進水平,是國內首套自主研發的工頻感應爐控制系統,能夠滿足對多品種合金加熱的需求,控制系統的設計制造符合ISO國際標準,符合現行國家規范及標準。系統具有較小的高次諧波分量,系統的高次諧波分量符合國家標準GB/T14549的規定。

3 取得的成果

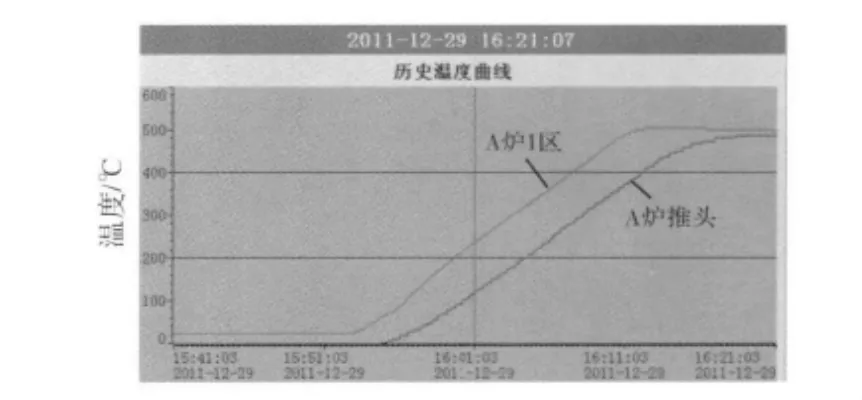

(1)該控制系統已在某公司擠壓二車間100 MN單動正向擠壓機配套的原意大利卡拉瑪瑞股份有限公司鋁錠感應加熱爐上成功運行,溫升曲線平滑穩定,梯度加熱效果明顯,誤差在±5℃以內,實現了理想的加熱效果,見圖5。兩臺感應爐可獨立工作,完全能夠滿足100 MN擠壓機的供料要求。

(2)該項目的成功研發直接為公司節約成本200萬元,基于IGBT的感應加熱爐與普通的可控硅感應爐相比,可節約30%的電能,每年可為公司節約電費約100萬元。

圖5 歷史溫度曲線圖Fig.5 Curves of history temperature

4 結論

感應加熱爐實現了國內首臺具有自主知識產權的工頻感應爐的成功運行,填補了國內空白,打破了國外對該項技術的壟斷。

[1] 付正博.感應加熱與節能-感應加熱器 (爐)的設計與應用[M].北京:機械工業出版社,2008.

[2] 潘天明.現代感應加熱裝置 [M].北京:冶金工業出版社,1996.

[3] 孫麗明.TMS320F2812原理及其C語言程序開發[M].北京:清華大學出版社,2008.

[4] 陳伯時.電力拖動自動控制系統-運動控制系統[M].北京:機械工業出版社,2009.

[5] 胡壽松.自動控制原理簡明教程 [M].北京:科學出版社,2003.