鋼筋桁架樓承板在加層鋼結構工程中的應用

蘇 軍

1 概述

某工程原設計為2層,由于建筑造型的需要2層局部層高較高,有較大的空間能夠使用。在工程即將完成時建設單位決定在2層局部加層,加層后建筑面積增加2 200多平方米。加層結構采用鋼結構,設計方案為在原框架柱間加設H形鋼梁,鋼梁上鋪設開口形壓型鋼板混凝土組合樓板。經與建設單位、設計單位協商后將壓型鋼板組合樓板改為在鋼筋桁架樓承板上澆筑混凝土樓板,既解決了壓型鋼板組合樓板的缺陷,同時又提高了樓板的施工質量,加快了施工進度,降低了造價,取得了不錯的綜合效益。

2 鋼筋桁架樓承板及其樓板構成

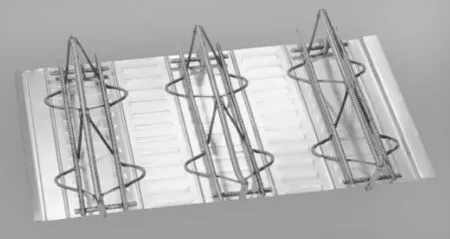

1)將樓板中的鋼筋在工廠加工成三角形桁架與鍍鋅鋼板底模,通過電阻點焊的工藝焊接成一體的組合模板(見圖1)。該模板是將鋼筋與施工模板組合為一體,組成一個在施工階段能夠承受濕混凝土自重及施工荷載的承重構件,并且該構件在施工階段可作為鋼梁的側向支撐使用,在使用階段桁架與混凝土共同工作承受使用荷載。分為TDⅠ型和TDⅡ型兩種類型,TDⅠ型底模的縱向肋截面呈倒“V”字形,肋高為4 mm,其底模寬度為576 mm;TDⅡ型底模的縱向肋截面呈倒“V”字形,肋高為2 mm,其底模寬度為600 mm。本工程使用TDⅡ型,其型號為 TD4-70,樓板厚100 mm,上下弦鋼筋為HRB400φ10,腹筋采用φ4.5冷軋光圓鋼筋,底模采用鍍鋅板,板厚為0.5mm,每塊板含有3個三角鋼筋桁架,桁架間距200 mm,桁架高度70 mm(見圖2)。

圖1 組合模板

2)在施工現場將鋼筋桁架樓承板板邊依次扣合鋪設在鋼梁上,再將支座豎筋與梁上翼緣點焊,隨后進行鋼筋綁扎、栓釘焊接、邊模板支設后澆筑混凝土,形成鋼筋桁架混凝土現澆板。

3 鋼筋桁架混凝土現澆板的特點

1)雙向剛度好,適用于大跨度樓板,澆筑混凝土不需要設下部模板支撐結構,加快施工進度。2)可根據荷載、跨度等情況不同,分別設計出不同配筋不同板厚的鋼筋桁架樓承板由工廠生產。3)現場鋼筋綁扎量減少60%左右,可在一定程度上縮短工期。4)耐火性能與鋼筋混凝土樓板相當,優于壓型鋼板組合樓板。底模不參與使用階段受力,無需考慮防火、防腐等問題。5)鋼筋排列均勻,上下層鋼筋間距及保護層厚度有保證,栓釘焊接質量有保證。6)缺點:樓承板鋪好后垂直于桁架方向分布鋼筋綁扎比較困難。7)拼縫嚴密,澆筑混凝土不漏漿,底面平整,觀感好。

4 施工工藝流程及操作要點

4.1 施工工藝流程

施工工藝流程為:配料提計劃→鋼筋桁架樓承板進場及驗收→吊裝至安裝層→安裝鋼筋桁架樓承板→栓釘及桁架鋼筋焊接→支座鋼筋及分布鋼筋綁扎→安裝管線敷設→封邊模板安裝→混凝土澆筑。

4.2 施工操作要點

1)配料時要根據現場鋼梁平面尺寸及設計圖紙進行排放,根據圖紙排放情況,提出桁架板的長度、數量及異形板的裁割尺寸。鋼筋桁架樓承板伸入梁上翼緣邊緣的長度必須滿足設計要求,桁架板在鋼梁翼緣上的擱置長度不宜小于5d(d為桁架下弦鋼筋直徑)及50 mm兩者中的較大者。在梁上翼緣處兩塊板交接處應留下20 mm距離以便鋪板時操作。

2)鋼筋桁架樓承板進場后根據設計圖紙及材料配料單對樓承板的尺寸和數量及構造尺寸進行驗收,檢查是否有運輸過程中的擠壓變形。樓承板進場后宜直接吊運至安裝區鋼梁上,利于成品保護避免二次倒運。特殊情況下可堆放于臨時場地并做好成品保護,堆放場地要堅硬平整,樓承板要水平疊放成捆堆放。

3)吊裝時要采用尼龍吊裝帶將成捆的桁架板吊裝至施工位置對應的安裝位置,配料要按區域軸線位置細分,盡量做到準確無誤,一次到位。

4)鋼筋桁架樓承板鋪設。a.樓承板鋪設前應按圖紙所示的起始位置放出鋪板時的基準線。對準基準線,安放第一塊板,并依次安裝其他板,樓承板連接采用扣合方式,板與板之間的拉鉤連接應緊密,保證澆筑混凝土時不漏漿,同時注意排放方向一致。對于受損的鋼筋桁架板邊緣企口,采用矯正工具進行矯正后再安裝,保證企口之間連接牢固。b.在柱角部,樓板邊緣處(不規則形狀),當整張板放不下時,可將桁架板切割,切割前要對切割尺寸進行檢查復核。在跨間收尾處桁架板寬不足600mm,可將桁架板沿桁架長度方向切割,切割后板上應有1榀或2榀鋼筋桁架,不得將鋼筋桁架切斷。c.樓承板就位后,應立即將其端部豎向鋼筋與鋼梁上翼緣點焊牢固,沿板寬方向將底模與鋼梁上翼緣點焊,采用手工電弧焊,間距不大于300mm。栓釘焊接點按照設計要求的位置、間距進行焊接,采用專用熔焊機進行施工,瓷環保持干燥,施焊后清除瓷環,焊腳應均勻、飽滿以保證強度。

5)鋼筋綁扎及管線安裝。施工順序:支座連接鋼筋綁扎→洞口邊、柱邊加強鋼筋綁扎→分布鋼筋綁扎。a.按設計圖紙要求放置樓板支座連接筋及負筋,連接筋應與鋼筋桁架鋼筋綁扎牢固。b.按照設計圖紙數量、型號、位置設置洞口、柱邊加強鋼筋。c.垂直于桁架方向的分布筋鋪設。先鋪設下層鋼筋,應將下層分布鋼筋置于鋼筋桁架下弦上表面,與下弦鋼筋綁扎牢固。下層鋼筋鋪設后應馬上布設安裝管線,板中布設的管線宜選用柔韌性較好的材料(建議不要使用鍍鋅鋼管一類材料),盡量避免多根管線集中預埋,盡量選用小直徑管線分散穿孔預埋。電器接線盒的預留、預埋,可事先將其在鍍鋅板上固定,鉆φ30以下小孔,鉆孔應避免桁架板變形,影響觀感或導致漏漿。管線安裝完成后,鋪設上層分布鋼筋,應將上層分布筋置于鋼筋桁架上弦的下表面與上弦鋼筋綁扎牢固。如果實際施工中置于上弦下面存在困難,在取得設計及業主方同意的情況下,可將鋼筋置于上弦上面,但同時要保證鋼筋樓板厚度和鋼筋混凝土保護層厚度。

6)邊模板施工。安裝邊模板時,將邊模緊貼鋼梁上翼緣表面,邊模板底部與鋼梁表面每隔300 mm點焊長25 mm,高2 mm焊縫,邊模安裝之后應拉線校正調節適當后利用鋼筋一端與栓釘點焊,一端與邊模板點焊,將邊模固定。

7)混凝土澆筑。混凝土泵管的布設,在泵管下方墊上廢舊汽車輪胎,以保護樓承板鋼筋。澆筑前應完成隱蔽驗收工作包括樓承板、鋼筋、栓釘等驗收合格后方可澆筑。澆筑過程中應隨時將混凝土鏟平,控制樓承板上混凝土堆積高度在300 mm以內,防止荷載過大壓彎樓承板。其他施工工藝與普通樓板混凝土施工相同。

4.3 臨時支撐的設置

本工程設計跨度為2.8 m,按生產廠家企業設計手冊中規定不需要加臨時支撐。實際施工時,應有設計單位做深化設計,當需要加設臨時支撐時,在相應位置設臨時支撐,板的混凝土強度達到設計要求后方可拆除支撐。

5 與開口形壓型鋼板綜合比較

5.1 技術可行性比較

1)鋼筋桁架樓承板其鋼筋桁架受力模式更為合理,能提供更大的剛度且雙向剛度一致,底部鋼模板平整,鋼筋桁架腹桿改善了樓板的受力性能,抗震性能大大提高。開口形壓型鋼板雙向剛度不一致,抗震能力差,其弱邊(垂直肋)方向樓承板剛度比強邊(順肋)方向剛度小的多,壓型鋼板在弱邊方向不能起到受力鋼筋作用。

2)鋼筋桁架樓承板無需考慮防腐、防火問題,由于鍍鋅板不參與使用階段受力,所以不需要進行防火處理。開口形壓型鋼板其鋼板參與使用階段受力,所以需要按照設計要求進行防腐、防火處理。

5.2 施工進度、質量對比

鋼筋桁架樓承板大部分(60%~70%)鋼筋任務都在工廠完成,且鋼筋保護層厚度可得到保證,熟練工人其樓板鋪設進度可達到110 m2/(人·d)(8 h),采用開口形壓型鋼板鋼筋綁扎工作需全部在現場完成,過程繁瑣,施工進度會很慢,并且鋼筋保護層厚度不易控制。

5.3 經濟成本比較

從模板費用、現場鋼筋綁扎費用、臨時支撐費用等方面綜合分析,鋼筋桁架樓承板綜合成本要比開口形壓型鋼板略低一些(低7%左右),但是在工期上由于鋼筋桁架樓承板減少了大量的鋼筋綁扎時間,以及不需加支撐所節省的時間,其在加速工期方面表現出了較大優勢。同時,工期的加快也為工程節約了設備租賃費用及各項管理費用。

[1]朱海麗,呂池溢,方科升.鋼筋桁架樓承板在上海世博會主題館中的應用[A].全國鋼結構學術論文集[C].2009.

[2]GB 50017-2003,鋼結構設計規范[S].