兩臺機器人共用一個編碼器的在線跟蹤系統

周 兵

(上海發那科機器人有限公司,上海201906)

自20世紀60年代世界上第一臺工業機器人被研制出以來,機器人技術及其產品得到了快速的發展,尤其是智能機器人技術方面,如多傳感器信息的融合、路徑規劃、機器人視覺、機器人線跟蹤、智能人機接口等[1-2]。

機器人線跟蹤是機器人智能技術當中的一種。機器人線跟蹤即機器人在一條不停止的傳送帶上隨傳送帶同步運動工作,其主要工作原理就是在傳送帶上安裝一個編碼器,傳送帶運行時帶動編碼器轉動,而編碼器不斷地將脈沖信號傳輸給機器人控制器內部。在收到外置的一個傳感器觸發后,機器人運行時將事先編寫好的程序不斷補償上傳送帶運動方向上的偏差,即形成了機器人隨傳送帶同步運行工作。筆者提出了一種實現兩臺機器人連接一個不同信號類型的增量型編碼器跟蹤傳送帶并在共同區域工作的方法。

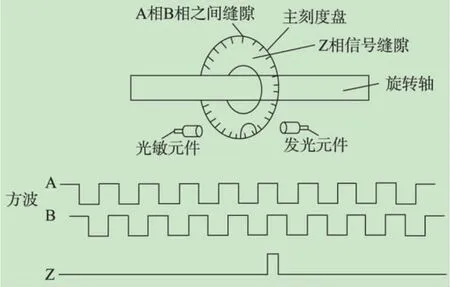

1 增量型編碼器工作原理

增量型編碼器是由一個中心有軸的光電碼盤(其上有環形通、暗的刻線)、有光電發射(發光元件)和接收器件(光敏元件)組成,可獲得4組信號組合成A,B,A-,B-,每組信號相差90°相位差(相對于一個周波為360°),將A-與B-信號反向,疊加在A和B兩相上,可增強穩定信號;另每轉輸出一個Z相脈沖以代表零位參考位,用于基準點定位。由于A和B兩相相差90°,可通過比較A相在前還是B相在前,以判別編碼器的正轉與反轉,通過零位脈沖,可獲得編碼器的零位參考位[3]。

增量型編碼器主要用于測速、測轉動方向、測相對移動角度和測相對距離。本系統主要使用增量型編碼器測傳送帶行走相對距離。增量型編碼器的工作原理由圖1所示。

圖1 增量型編碼器的工作原理

增量型編碼器的信號種類可以分為:正弦波(電流或電壓)、方波(TTL、HTL),集電極開路(PNP、NPN)、推拉式多種形式,其中TTL為長線差分驅動(對稱A,A-;B,B-;Z,Z-),HTL也稱推拉式、推挽式輸出,編碼器的信號接收設備接口必須要與編碼器對應[4]。

2 系統結構及工作原理

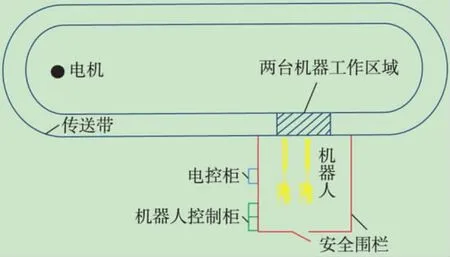

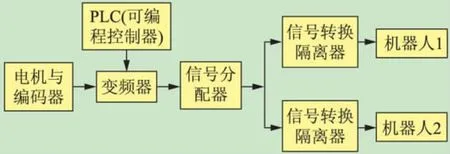

圖2系統示意圖所示為機器人夾持噴槍為循環轉動的發泡模具進行澆注的系統,系統的工作原理為兩臺機器人同時澆注一個模具,澆注完成之后模具在傳送帶上進行合模,合模的模具經過傳送帶轉動并保持一定的溫度,當傳送帶運行一段距離之后,涂料在相應的模具中發泡成相應的座椅泡沫形狀,模具在傳送帶上進行開模,人工將成品取出,空的模具再一次流入到機器人工作區域進行澆注,如此循環下去。

圖2 系統示意圖

該傳送帶為電機驅動的鏈式傳送帶,系統要求傳送帶的最大速度可以達到12m/min,一個模具的最長澆注時間為8.9s,為了節約工作時間,設計機器人澆注過程中傳送帶不停止運行,因此,采用機器人智能技術跟蹤傳送帶進行澆注;另外,某些模具的澆注長度過長,一臺機器人無法在規定的時間內完成跟蹤整個模具的澆注,故采用兩臺機器人并排在一起,各負責模具的一半區域共同澆注的方式。在運行過程中,要求機器人澆注的涂料在模具中需均勻分布,傳送帶運行過程中必須要保持勻速、平穩,傳送帶的實物圖如圖3所示。

圖3 模具傳送帶現場實景圖

3 增量型編碼器選擇與安裝

本系統中使用的是FANUC機器人,在使用線跟蹤功能時,機器人控制柜內部安裝一塊FANUC編碼器信號接收卡,該接收卡可接收的編碼器脈沖信號為TTL(A,A-;B,B-)的+5V方波信號,用于基準點定位的Z脈沖不需要,機器人接收到的+5V方波信號電源必須要由編碼器卡自身提供;FANUC編碼器輸出的脈沖信號為上述類型,且編碼器電源也由編碼器卡供電[5]。通常在使用FANUC機器人線跟蹤的情況下,都會選用FANUC的編碼器。

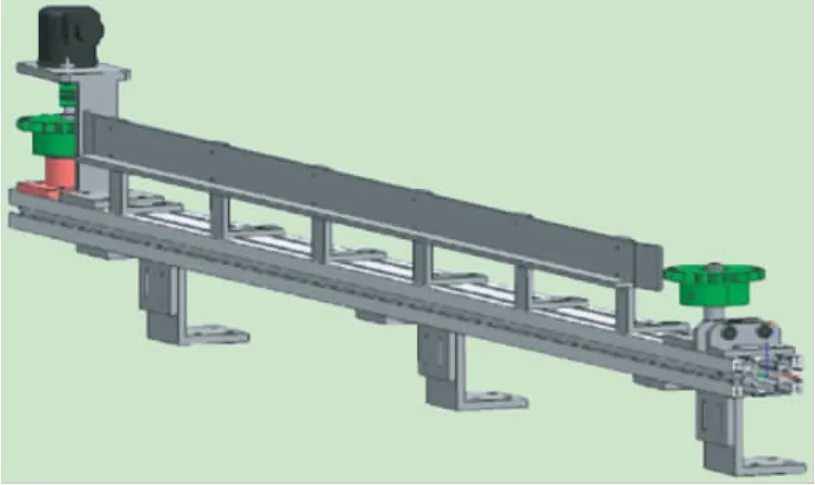

對于編碼器的安裝,可以使用的方法是將編碼器安裝在電機減速器端的電機軸上或者設計一個從動機構。如果使用從動機構,該從動機構安裝在傳送帶旁邊使該從動機構可以隨主傳送帶同步運行,而編碼器則安裝在從動機構的轉軸上,如圖4所示。

圖4 傳送帶從動機構

從動機構的特點是安裝方便。如果使用安裝在電機上的方式,則需要在電機減速器電機軸上進行改造安裝。

本系統中被跟蹤工作的傳送帶為SEW品牌電機驅動的大型鏈式傳送帶,傳送帶運行過程中需要勻速運行,電機轉速由變頻器進行控制,選用的電機本體上已經安裝的自帶的SEW品牌編碼器可與變頻器連接,編碼器的作用為變頻器采集電機轉速以達到控制轉速的目的。該編碼器既可作為絕對式編碼器,也可以作為增量式編碼器,作為增量式編碼器其脈沖信號輸出類型為7~12V的正弦信號。

本系統對機器人跟蹤傳送帶的精度要求比較高,而從動機構通過一次與主傳送帶的傳動之后,很難保證從動機構與主傳動帶運行完全一致;另外如果圖4所示的鏈傳動,則其中鏈條的間隙等也會對精度有一定的影響,所以不采用從動機構安裝編碼器。同時,電機上存在編碼器,如果采用電機上安裝編碼器,需要使用齒輪傳動使兩個編碼器同步轉動,改造麻煩且費用高;因此,該系統不采用選增FANUC品牌的編碼器,而直接采用電機上自帶的SEW編碼器供機器人線跟蹤使用。電機上編碼器與變頻器如圖5所示。

圖5 電機上的編碼器與變頻器

4 編碼器與兩臺機器人之間的信號連接

在這里選用了電機上自帶的SEW品牌編碼器,輸出脈沖信號為7~12V正弦信號,該編碼器首先與變頻器上的接收卡連接,再通過變頻器輸出脈沖信號,該脈沖信號為TTL的+5V方波信號。由于需要分配給兩臺機器人使用,所以要先與信號分配器連接,將信號一分為二輸出。但是輸出的脈沖信號是外部電源輸出的TTL+5V方波信號,而FANUC機器人編碼器卡可接收的編碼器脈沖信號雖然也是TTL+5V方波信號,其電源必須需要是機器人控制器內部編碼器卡輸出的+5V電源。兩者之間的方波信號存在電壓差,機器人無法直接接收到信號分配器分配的TTL+5V信號。因此必須要通過信號轉換隔離器來實現信號的電耦隔離,機器人才可以接收到該脈沖信號,脈沖信號的傳輸連接流程如圖6所示。

圖6 編碼器脈沖信號連接流程圖

4.1 編碼器與變頻器信號接收卡之間連接

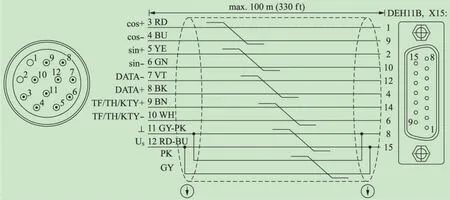

電機自帶的SEW編碼器常規用途是用于反饋電機轉速給變頻器的,本系統在變頻器上選擇HIPEFACE品牌的DEH 11B編碼器卡來接收編碼器脈沖信號,該編碼器中含有X 14和X 15的接口,其中X 15作為編碼器脈沖信號輸入口,而X 14可以作為增量型編碼器信號輸出口。編碼器與接收口X15的信號連接圖如圖7所示[6]。

連接好之后,變頻器即可以通過接收到的脈沖信號檢測電機轉速以控制電機的轉速。

圖7 編碼器與接收卡之間的連接圖

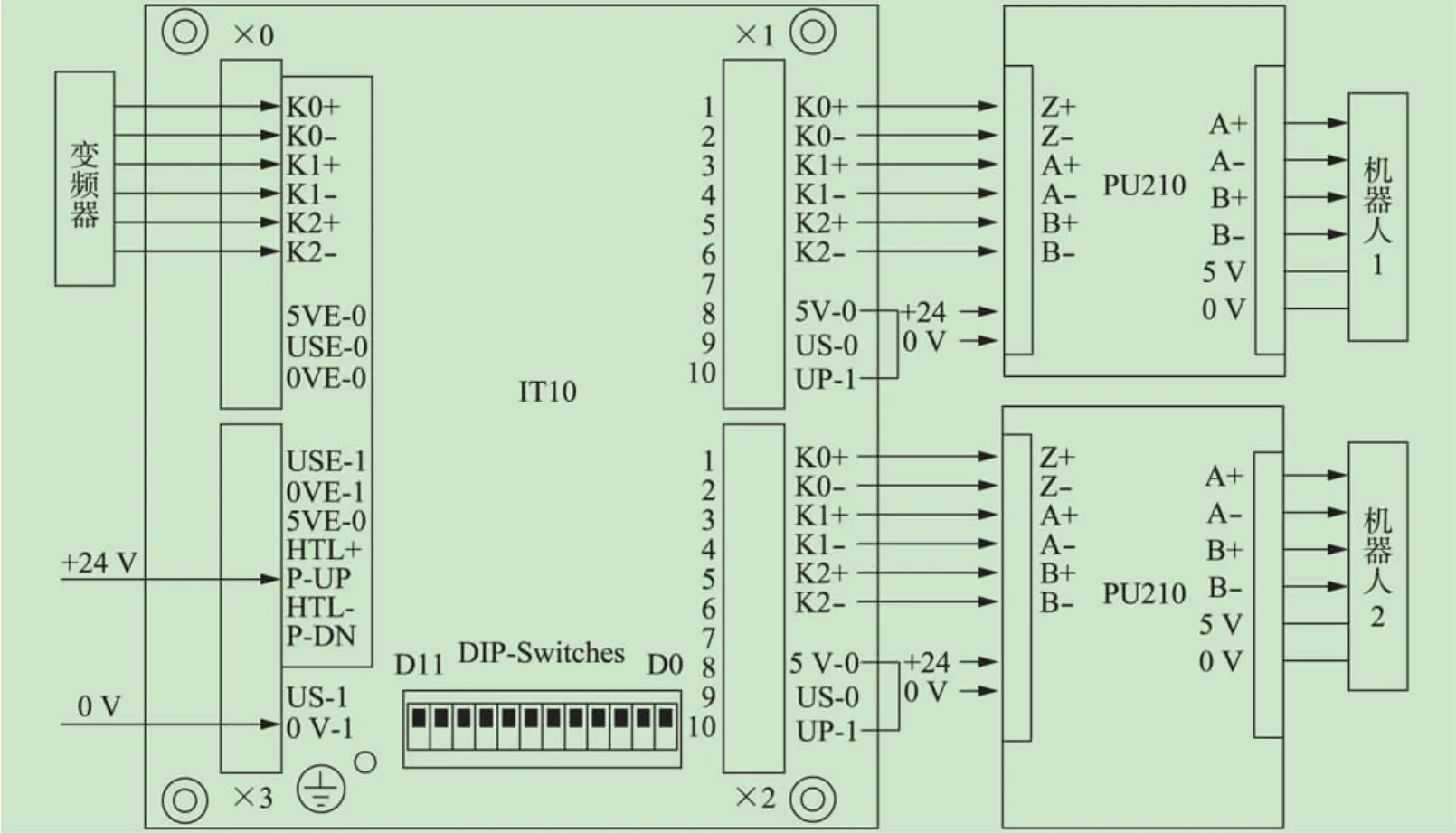

4.2 信號分配器與信號轉換隔離器以及機器人之間的信號連接

本系統有兩臺機器人共同作業,需要通過一個信號分配器將脈沖信號分配給兩臺機器人,在這里選擇一個IT10模塊的信號分配器,該信號分配器還可以設置分配脈沖的比例,分配器比例是通過12位的二進制開關來調節的,所以其可以調節的比例范圍為1∶1到1∶409 6,比例如果越小,脈沖信號概括的程度越大,則跟蹤的精度越低。這里因精度要求比較高,選擇1∶1的比例。

從分配器的脈沖信號,其信號電源不是機器人控制器編碼器卡提供的電源,需要通過兩個PU210的信號轉換隔離器模塊進行信號的輸入輸出光藕隔離。PU210模塊的作用很多,其中一個作用可以在輸入信號與輸出信號之間進行光藕隔離。

本系統的應用即是利用其信號光藕隔離作用。信號分配器與信號轉換隔離器以及機器人之間的信號連接圖如圖8所示。

圖8 信號分配器與信號隔離轉換器以及與機器人連接

5 兩臺機器人共同區域工作

由圖9所示的兩臺機器人共同區域工作可見,本系統中兩臺機器人是并排緊挨在傳送帶一側區域工作的,在共同的模具上澆注會存在共同作業的區域。在工作當中,機器人跟蹤傳送帶工作,如果兩臺機器人跟蹤節奏不一致,就有發生碰撞的可能性。例如,當第一臺機器人還在跟蹤工作,而第二臺已經完成工作,如果此時第二臺回歸原位而第一臺還在繼續跟蹤作業則會造成兩臺機器人之間碰撞,由于澆注中的涂料在沒有混合澆注時有劇毒,如果機器人碰撞之后撞壞噴頭上面的涂料管線而導致涂料飛濺,則會有可能對周圍的工作人員造成很大危害。因此,必須要解決有可能造成兩臺機器人之間碰撞的問題。

圖9 兩臺機器人并排共同區域工作

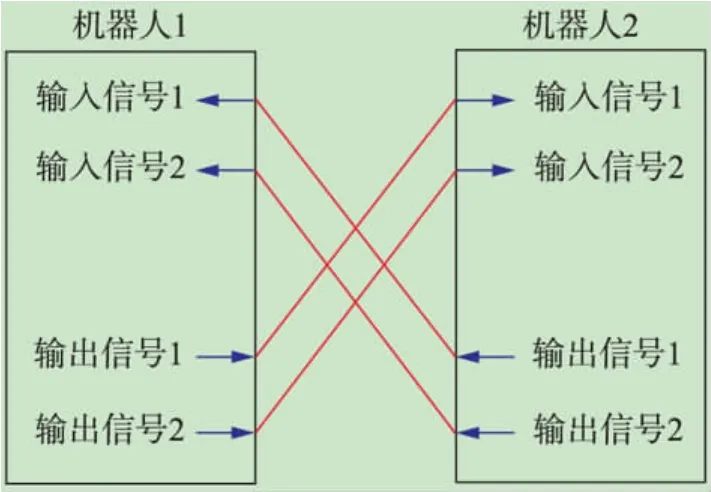

為了解決這個問題,采用一種機器人信號互鎖的方式使得機器人在跟蹤和結束跟蹤時保持一致,即兩臺機器人同時出去跟蹤,當一臺機器人完成動作之后,依舊繼續跟蹤,直到另外一臺也完成工作,兩臺再同時結束跟蹤,同時回歸原位就可以避免碰撞。機器人間信號互鎖如圖10所示。

圖10 機器人間信號互鎖

假如機器人2先完成工作,則發信號1給機器人1,機器人1接收到信號1,但機器人1還必須要繼續工作(暫時不回應機器人2的信號),機器人2未回收到機器人1的信號則必須繼續跟蹤,當機器人1完成工作之后,機器人1將回應信號1發送機器人1,機器人1接收到信號1之后,機器人1發送信號2給機器人2確認,機器人2接收到確認信號2后立刻發送信號2給機器人1確認回原位并立即回原位,機器人1接收到確認回復信號2后也立即回原位,這樣兩臺機器人就會同時停止跟蹤回到原位。同時跟蹤的原理與上面相同。

通過以上機器人之間的信號互鎖確認工作,兩臺機器人無需增加其他硬件設備就可以實現同時跟蹤,同時結束跟蹤回原位的功能,也即避免了機器人之間碰撞的可能性。

6 結 語

隨著機器人智能技術的發展,機器人線跟蹤技術得到了越來越多的應用。在電機上已經存在反饋電機速度的編碼器的情況下,提出了一種通過編碼器與變頻器再與信號分配器將信號轉換和分配給兩臺機器人的方法,該方法與傳統的線跟蹤編碼器使用方法相比,存在不同:

(1)采用非機器人接收卡接收信號類型相同的編碼器,通過信號轉換及隔離措施,將信號轉變為接收卡接收類型的信號;

(2)一個編碼器信號通過信號分配器同時將信號分配給兩臺機器人使用。

通過上述技術的應用,在存在其他功用編碼器的情況下,可以大大地減少系統的硬件成本及可能造成的精度風險,為機器人線跟蹤技術提出一種技術參考。

機器人信號互鎖的方法解決了兩臺機器人在共同區域跟蹤工作可能造成的碰撞問題,為多臺機器人線跟蹤碰撞問題提供一種解決方案。上述系統在國內某汽車座椅發泡線上應用之后,其精度以及穩定性都得到了實踐的驗證,表明該系統使用的可行性,為機器人在線跟蹤智能技術方面的應用提供了一個很好的案例。

[1]多自由度機器人的設計與研究[D].合肥:中國科技大學,2009:1-2.

[2]蒙慶春,齊 勇,張淑軍,等.智能機器人及其發展[J].中國海洋大學學報,2004,34(5):831-838.

[3]王 鵬.編碼器的原理特性及應用[J].重工與起重技術,2011,31:20-22.

[4]李惠平.智能象棋機器人嵌入式運動控制系統的研究[D].北京:北方工業大學,2008:17-18.

[5]FANUC Corporation.FANUC robot series R-30iA controller line tracking operator’s manual[M].Japan:FANUC Corporation,2008:4-7.SEW Eurodrive.SEW encoder systems manual[M].Germany:SEW Eurodrive,2007:21-23.