溪洛渡拱壩混凝土溫度控制淺析

黃夏秋,劉 剛

(四川二灘國際工程咨詢有限責任公司,四川成都 610072)

1 拱壩工程概述

1.1 拱壩概況

溪洛渡水電站大壩為混凝土雙曲拱壩,壩頂高程610m,頂拱中心線弧長681.51m,壩頂拱冠厚度14m,壩底拱冠設計厚度60m,壩高285.5m,厚高比為0.216,拱壩河床底部混凝土沿水流方向最長約80m。拱壩設置30條橫縫,壩段寬度21~23m。

雙曲拱壩壩身設有7個表孔、8個深孔和10個臨時導流底孔,布置6層廊道,壩身結構復雜。大壩混凝土施工分層厚度為3m,混凝土橫縫灌區高度為9~12m。

1.2 壩區氣候條件

溪洛渡壩址位于中亞熱帶季風區,夏季炎熱多雨,冬季溫和干燥。壩址區河谷斷面呈較對稱的“U”形,局部風速大,氣溫驟降頻繁。

壩區多年平均氣溫為19.7℃,多年平均地溫21.4℃。拱壩施工期間,每年12月~次年2月氣溫普遍處于低溫情況,月平均氣溫8~15℃,最低氣溫3.5℃。3~6月平均氣溫15~25℃。高溫季節主要集中在7~9月,月平均氣溫26~30℃,極端最高氣溫42.9℃。9月下旬~11月氣溫下降趨勢明顯。每年大致有15~20次氣溫驟降。

1.3 拱壩混凝土特性

溪洛渡拱壩混凝土選用灰巖人工砂、玄武巖人工粗骨料,膠凝材料為I級粉煤灰、中熱PMH42.5大壩水泥。混凝土彈模高、極限拉伸值偏低、自生體積變形難以全面滿足設計要求的20×10-6標準,混凝土抗裂富裕度較小。混凝土施工期內部溫度如果控制不到位,特別是在結構突變部位、基礎或孔口區等強約束區域,混凝土開裂風險大,應力集中還會使裂縫進一步發展形成危害性裂縫,影響大壩整體結構安全。溪洛渡拱壩混凝土溫控是混凝土施工質量控制的關鍵環節之一。

1.4 拱壩溫控特點和難點

(1)溫降過程控制要求嚴。混凝土后冷降溫幅度小,降溫速率要求嚴格,最大降溫速率要求不大于0.5℃/d,其中中冷降溫速率不大于0.2℃/d,遠高于現行拱壩設計規范允許降溫速率1.0℃/d要求。混凝土后冷通水需精細化、個性化,動態跟蹤糾偏控制。

(2)最高溫度控制難。溪洛渡拱壩混凝土材料的抗裂性能一般,為減少混凝土開裂風險,混凝土最高溫度統一按27℃控制。對于等級C18040及其以上混凝土、廊道群、孔口區、鋼筋密集區等部位的小級配混凝土用量大,高溫季節最高溫度控制難。

(3)壩基固結灌漿工程量大,對混凝土溫控影響大。河床壩基蓋重固結灌漿處理工程量大,利用混凝土澆筑間歇期完成,長間歇混凝土開裂風險大。

(4)二期冷卻同冷區高度控制與混凝土自由懸臂高度控制矛盾突出。拱壩混凝土按全年冷卻和接縫灌漿施工。據仿真分析,混凝土二冷冷區高度小于0.35L(L為壩塊長)時,同冷高度越小拉應力越大,溫控技術要求基礎強約束區內擬灌區及其以上兩個同冷區需同步冷卻降溫控制。通水冷卻溫控同冷區要求對混凝土接縫灌漿封拱條件及時形成影響大,混凝土自由懸臂高度與混凝土澆筑上升矛盾突出。

2 拱壩溫控技術要求及優化

2.1 混凝土分期冷卻要求

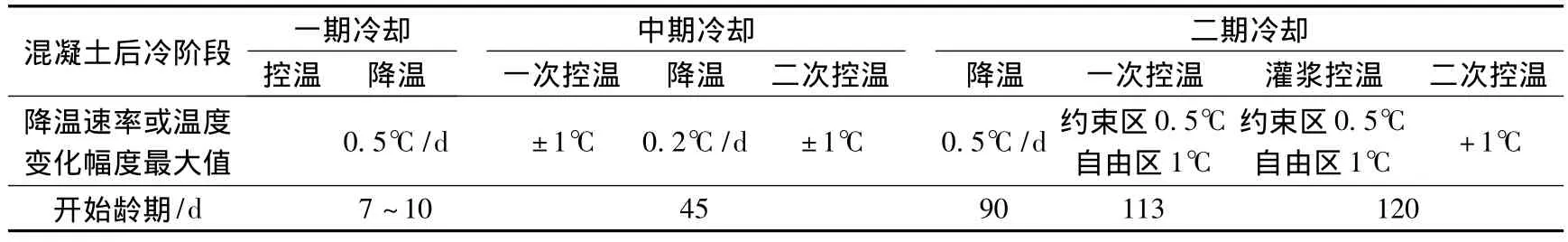

溪洛渡拱壩混凝土溫度控制按一期冷卻、中期冷卻、二期冷卻三個時期(九個階段)分期冷卻。拱壩分期冷卻降溫控制過程見表1。

表1 拱壩混凝土分期冷卻控制

混凝土最高溫度按27℃控制,混凝土一冷結束時,約束區降溫幅度控制為△T≤6℃,自由區為△T≤8℃;中冷和二冷降溫幅度均控制為不大于4℃。

一期冷卻目標溫度20℃。根據混凝土分區情況,中冷目標溫度為16℃和18℃,對應封拱溫度為12℃、13℃和 14℃、16℃。

溫控過程應嚴格控制混凝土各冷卻階段目標溫度、降溫開始齡期、降溫速率、控溫幅度、溫度梯度。

2.2 拱壩溫控技術優化

為有效實現混凝土溫控目標,結合現場實際情況和拱壩溫控技術標準,經仿真計算分析和專家技術咨詢,對有關溫控技術措施進行了必要的優化。

2.2.1 大壩混凝土配合比

為降低混凝土溫度應力,溫控防裂的關鍵是控制混凝土降溫量。溪洛渡大壩混凝土采用中熱水泥,水化熱規定3天不大于241kJ/kg、7天不大于283kJ/kg。混凝土配合比設計時盡量減少水泥用量,粉煤灰摻量為膠材用量的35%。澆筑過程中嚴格控制二級配混凝土用量,結合層采用三級配富漿混凝土。

對于長間歇期的混凝土,采用外摻PVA纖維混凝土,以提高混凝土抗裂能力。

2.2.2 最高溫度調整

為了從嚴控制,修訂后的溪洛渡大壩Ⅱ版施工技術要求混凝土最高溫度全年按27℃控制;脫離約束區后,高溫季節難以控制的局部壩段允許按29℃控制最高溫度。

2.2.3 壩段高差與懸臂高度控制

整個大壩最高和最低壩塊高差控制在30m內,相鄰壩段高差原則上不應大于12m。孔口壩段允許自由懸臂最大高度不大于50m,非孔口壩段允許懸臂最大高度不大于60m。

為了解決局部復雜結構部位施工導致壩段不均衡上升嚴重制約相鄰壩段上升和壩體總體施工進度,經仿真計算分析,局部壩段高差適當放寬1~2個澆筑層高,局部非孔口壩段懸臂高度按不大于81m控制,孔口壩段懸臂高度按不大于60m控制。

2.2.4 溫度梯度控制

拱壩溫度梯度控制,按混凝土擬灌區上部同冷區、過渡區和蓋重區至少一個澆筑層形成后,從下部往上依次同步進行二期降溫、中期降溫和一期降溫控制。

河床壩段基礎約束區溫度梯度控制基本要求:拱壩混凝土第四層灌區至少有一層蓋重形成、前三灌區達到中冷降溫齡期時,開始前三灌區同步中期冷卻降溫。當過渡區具備條件開始中冷降溫時,下部灌區同步二期冷卻降溫,蓋重區一期冷卻降溫。依次類推進行上下灌區同步降溫、同步控溫的溫度梯度控制。

岸坡壩段基礎強約束區澆筑進度受壩體總體施工進度制約,難以形成27m高度同步中冷或二冷降溫溫控條件,通過仿真計算分析,至少按18m高度同步降溫控制。

自由區溫度梯度,按擬灌漿區、一個同冷區、過渡區、蓋重區同理同步降溫控制。

孔口壩段結構復雜,客觀上存在壩體澆筑上升、溫控及接縫灌漿封拱條件形成、懸臂高度控制之間的矛盾,導致孔口約束區后冷溫控條件難以滿足同冷溫度梯度控制要求。經溫度應力仿真分析,至少按保證孔口底部所在灌區至孔口頂部至少3m高度的孔口約束區范圍同步二期冷卻降溫控制,以緩解滯后澆筑影響封拱條件的形成。

2.2.5 孔口區后冷通水冷卻齡期優化

大壩混凝土主要冷卻降溫齡期基本要求為:中冷降溫齡期不少于45d、二冷降溫齡期不少于90d、接縫灌漿齡期不少于120d。基于孔口壩段實際形象面貌難以跟進壩段整體上升,導致孔口壩段溫控條件與懸臂高度控制沖突。通過溫控防裂仿真分析,孔口壩段的過渡區最小齡期達30d可開始中冷,同冷區齡期達75d同步二冷降溫,盡早實現接縫灌漿條件,協調混凝土澆筑跟進上升。

3 拱壩溫控后冷規劃

3.1 混凝土冷卻通水參數確定

3.1.1 冷卻通水試驗

在大壩壩基置換A區混凝土進行了溫控試驗。參考同類工程經驗和溫控技術設計要求,針對澆筑層厚、澆筑溫度、冷卻水管參數及敷設位置、通水水溫和流量等工況進行了混凝土通水冷卻溫控試驗及敏感性分析,以確定合理的拱壩通水冷卻預控參數。

根據通水冷卻效果反饋和分布式光纖、自動化智能通水控制試驗驗證,按距兩層冷卻水管中間高度埋設的溫度計的測溫值是有代表性的,執行預控通水措施和糾偏控制措施,平均降溫速率控制在0.3℃/d內的溫控各目標受控。

3.1.2 冷卻通水預控參數

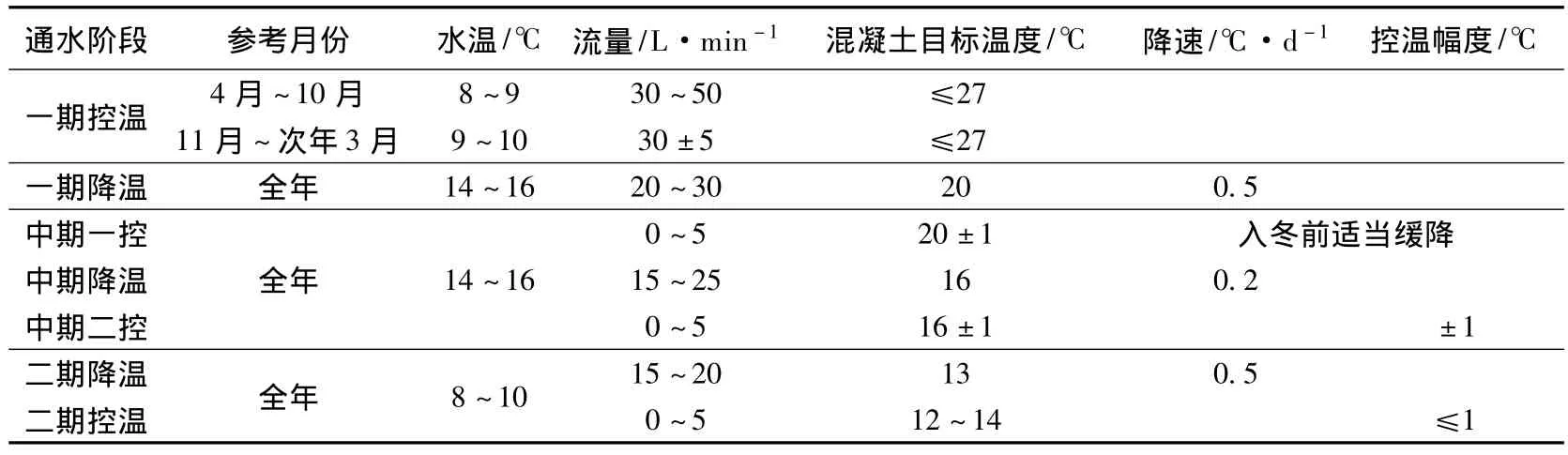

拱壩混凝土通水冷卻布置兩套水溫系統,除一期控溫和二期冷卻水溫為8~10℃外,其余一期降溫和中期冷卻水溫均采用14~16℃。為避免混凝土與水溫溫差過大和降溫速率過快,最低水溫不應低于8℃。冬季在溫控目標受控情況下,水溫宜提高2~3℃。通水冷卻預控措施參數見表2。

表2 大壩混凝土通水冷卻預控參數

通水水溫8℃的一期控溫主要目的是對混凝土溫度的削峰控制,最高溫度的出現時間一般在3~6d左右。混凝土溫度出現明顯下降時,需及時轉換通水水溫慢速冷卻。

高溫季節澆筑的混凝土,按“下限水溫、上限流量”通水預控;低溫季節按“上限水溫、下限流量”預控。

大壩混凝土通水冷卻參數在澆筑塊體型、混凝土級配、異常氣溫、混凝土間歇期、混凝土臨空情況等邊界條件變化時,加強過程跟蹤,及時優化調整溫控措施。

3.2 通水冷卻系統設計

3.2.1 制冷系統

參考溫控計算及試驗成果,根據混凝土澆筑計劃和溫度梯度控制要求,按各期冷卻的通水時間和通水量需求,通過疊加計算最大通水需求量配置冷水機組。

利用壩后左右岸水墊塘邊坡馬道,大致每50m高差對稱布置一層冷水站。一般高峰期月澆筑混凝土量17~20m3,最大通水流量達3 700m3/h左右,最大投入10臺B型(單臺制冷量2 281kW,冷水量400m3/h)和2臺A型160~180m3/h備用冷水機組,有效利用率為85%左右。每層冷卻供水系統完成相應灌區高度混凝土通水冷卻溫控任務后,周轉至上部高程循環使用。

3.2.2 冷卻主供水系統

3.2.2.1 兩套水溫系統布置

拱壩混凝土按兩套水溫分別布置冷水機組和主供水冷卻管路形成獨立循環系統,左右岸冷水站根據需要獨立或聯合供水。兩套冷水系統之間設置三通,可根據不同水溫冷水量需求情況調節制冷機組。

3.2.2.2 冷卻通水循環能力改進

結合拱壩接縫灌漿分區高度、壩后橋高程,大致按每2個灌區高度(即18m)布置一層主供水管,主供水管道采用管徑400~450mm鋼管,左右岸水平貫通,并設置管道加壓泵(揚程70m)。每壩段設置供水包,供水頭數量根據需要設置,壩外所有外露供水鋼管包裹橡塑材料保溫。

對于局部壩段初期無法形成壩后棧橋造成水平供水管路貫通滯后的情況,在對應壩段設置φ180mm的豎向主供水管,進行臨時通水冷卻。

基于制冷機組直接與主供水管路連接形成的閉式循環供水系統,回水阻力大。混凝土后冷系統通過增設開式集水箱,形成開式循環供水系統,減小冷水機組工作壓力,提高了壩體通水循環能力。

3.2.2.3 倉面管路系統

(1)壩體混凝土內冷卻水管材質。由于固結灌漿蓋重區混凝土部位的冷卻水管需精確定位,鋪設在水平縫面的冷水管采用焊接鋼管,其余部位澆筑坯層的冷卻水管采用HDPE塑料管以減少水管鋪設時間。

焊接鋼管規格:主管內徑35.8mm,支管內徑27mm,壁厚3.25mm。

HDPE塑料管規格:主管內徑32.6mm,外徑40mm;支管內徑28mm,外徑32mm。

(2)冷卻水管布置。高溫季節澆筑或C18040及以上強度等級約束區混凝土冷卻水管間距主要為1.0m(水平)×1.5m(垂直)。低溫季節澆筑或自由區混凝土冷卻水管間距為1.5m×1.5m。每組冷卻水管按不超過3個支路、每個支路不超300m控制。

3m澆筑層混凝土的兩層冷卻水管分別鋪設在第一坯層面和第四坯層面,有利于新澆筑混凝土的冷卻和減少澆筑設備對冷卻水管的破壞。

(3)特殊部位冷卻水管布置。在河床壩段基礎固結灌漿蓋重混凝土范圍,一般澆筑層厚按1.5m控制。冷卻水管為避開灌漿孔,施工縫面敷設1.5m×1.5m間距的鋼管,上下層冷卻水管豎向對齊。

局部鋼筋密集區混凝土如流道、鋼襯附近混凝土采用1.0~0.8m(水平)×1.0m(垂直)間距,主要用于混凝土內部溫度削峰。

(4)壩內豎向引管預埋布置。參照類似工程經驗,將3個灌區的冷卻水管通過壩后棧橋附近預留槽集中引出,在壩內的豎向進出水引管分兩排預埋,外側排距下游壩面50cm,間、排距不小于30cm。

4 拱壩混凝土溫度控制

4.1 混凝土澆筑期間溫度控制

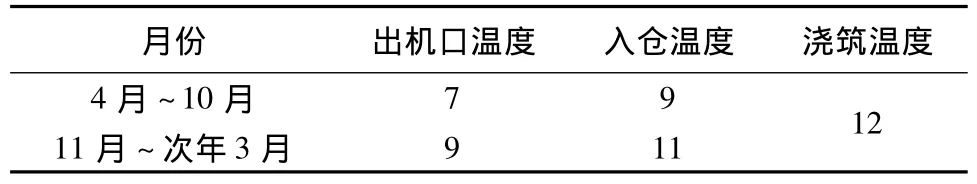

混凝土生產及澆筑過程的溫度控制要求見表3。

表3 大壩混凝土出機口、入倉及澆筑溫度 ℃

4.1.1 出機口溫度控制

混凝土生產系統設置有一次、二次風冷及制冰系統。通過粗骨料一、二次風冷和混凝土拌和加片冰、加冷水的綜合措施,保證了預冷混凝土出機口溫度滿足設計要求。

4.1.2 澆筑溫度控制

混凝土澆筑溫度控制是拱壩混凝土溫控的重點和難點。據仿真分析,每降低1℃澆筑溫度,可降低最高溫度0.5~0.7℃,最高溫度對澆筑溫度的敏感性指標達30%,遠高于最大通水流量的敏感性指標1.1%。如高溫季節澆筑溫度受控,混凝土最高溫度更易控制,利于減小混凝土基礎溫差和內外溫差。

高溫季節應重點做好混凝土生產、運輸保障、澆筑強度、澆筑坯層保溫被覆蓋和噴霧等措施,條帶法澆筑、澆筑振搗與冷卻坯層澆筑時間以4h控制為主。對基礎約束區、孔口區C18040及以上強度等級混凝土澆筑溫度加強控制。

拱壩混凝土澆筑溫度常年按12℃標準控制。根據實際施工控制情況,低溫季節澆筑溫度允許適當放寬1~2℃控制,以保證低溫季節最高溫度以25℃左右受控為主。

4.2 混凝土通水冷卻

混凝土通水冷卻的重點是做好最高溫度、一期冷卻目標溫度、中期冷卻目標溫度、二期冷卻封拱目標溫度控制和降溫速率控制。

4.2.1 最高溫度

在高溫季節全過程跟蹤混凝土溫升曲線發展趨勢,執行混凝土溫度25℃預警制度,及時調整通水措施,預防混凝土最高溫度超標。特別關注導流底孔流道、深孔等結構復雜、小級配混凝土用量大、澆筑時間長的部位,采取加密檢測和及時糾偏。對混凝土強度等級高或使用低級配混凝土的部位采取個性化加密冷卻水管間距,落實精細通水冷卻。高溫季節期間冷卻水管布置水平間距調整為1.0m,初期冷卻通水水溫8℃左右,流量應在35L/min以上。在低溫季節,冷卻水管水平間距調整為1.5m布置,匹配通水措施,最高溫度宜在25℃以內。

4.2.2 一期降溫冷卻目標溫度

按照最高溫度27℃控制要求,一期降溫冷卻目標溫度按20℃控制。對于最高溫度超標的情況,在峰值出現并開始有明顯降溫趨勢后,轉換通水水溫按混凝土降溫速率不超過0.3℃/d慢速降溫至25℃,小流量通水控溫7~10d,再進行一期冷卻降溫,以減小一冷冷卻末期混凝土溫度應力。從偏安全考慮,一冷降溫時間宜控制在30d以上。

為減小拱壩混凝土冬季開裂風險,征求專家咨詢意見,混凝土進入冬季前,在一冷結束后采取小流量通水慢速降溫至18℃,以減小冬季混凝土內外溫差。

4.2.3 中期冷卻目標溫度

控制中期通水冷卻主要是削減壩體內外溫差,改善施工期溫度狀態,一期冷卻目標溫度達到后,按5~10L/min通水流量進行中期冷卻一次控溫;待灌區同步中期降溫條件具備后,按0.15~0.2℃/d降溫速率的預控措施通水25~30d左右,混凝土中期冷卻降溫至16~18℃;最后按0~5L/min流量間歇性通水觀察控溫。

4.2.4 二期冷卻目標溫度

混凝土二期通水冷卻至穩定封拱溫度,實現接縫灌漿封拱溫度條件,盡早進行接縫灌漿。在灌區同步二期降溫條件具備后,按8~10℃水溫,采取與季節相當的通水流量預控措施,持續通水20~25d左右,降溫至封拱目標溫度;宜盡量控制降溫速率在0.2~0.3℃/d,不得快速降溫。進入二期冷卻控溫后,多數情況下需間歇性停水觀察。

4.2.5 拱壩溫度梯度控制

為保證上、下灌區基本同步降溫、控溫,按照“早冷卻、慢冷卻、小溫差”的通水冷卻思路,確保上下層溫差控制在設計要求的目標溫度差值以內,防止溫度梯度突變。對于個別壩段的滯后澆筑倉,宜對關聯倉保持同步降溫趨勢控制,小降幅、小梯度個性化通水冷卻。

對二冷前未張開或張開程度小的某些局部橫縫,為減小因上部灌區二冷降溫突變張開導致已灌區二次拉開而具備第二個同冷區溫控條件的應盡量提前二期冷卻降溫控制。

4.3 混凝土養護

根據氣溫情況,對倉面采用旋噴設備不間斷灑水養護或蓄水養護,橫縫面以花管流水養護,養護時間重點在5月至9月底。新澆筑混凝土層面采用噴霧濕養護方法保持濕潤,養護到下層混凝土澆筑或保溫覆蓋為止。執行日常檢查、專人負責倉面流水養護制度。

4.4 混凝土保溫

壩體混凝土表面對氣溫驟降或持續氣溫下降等外部環境溫度變化敏感,此時壩塊表面的降溫幅度和溫度梯度大,易引起應力集中,特別容易出現表面裂縫。防止表面裂縫主要靠表面保溫,應特別重視孔洞部位暴露面大、結構突變部位,以及長間歇暴露的混凝土面的保溫防護。

拱壩混凝土上下游表面采取常年保溫,橫縫面和倉面僅在冬季進行保溫。低溫季節混凝土的保溫是溫控重點。根據季節氣溫情況,在異常及低溫條件下,對不同部位采取針對性的保溫措施,保證各部位的混凝土保溫控制落實到位。

4.4.1 大壩上、下游壩面保溫

拱壩混凝土上、下游表面拆模后5d內完成表面消缺處理、檢查驗收和保溫板粘貼。大壩上、下游面分別粘貼厚5cm、3cm擠塑板,在基礎強約束區混凝土表面貼5cm厚擠塑板。

4.4.2 倉面保溫

氣溫驟降期間和低溫季節,混凝土倉面終凝后及時覆蓋4cm厚保溫被保溫。

對當日最低氣溫低于10℃、平均氣溫低于12℃以下、氣溫驟降時以及間歇期超過5d的倉面實行全倉保溫。倉面備倉施工時,采取“局部施工、局部揭開、及時恢復”的保溫措施。

4.4.3 橫縫面保溫

使用5cm厚聚苯乙烯卷材緊貼混凝土面密縫保溫。橫縫模板支腿范圍的保溫用支架固定卷材緊貼縫面。嚴格控制備倉縫面保溫拆除時間,一般預留3d,橫縫保溫拆除后備倉。

4.4.4 流道、廊道及洞口保溫

流道及廊道口采用擋風墻封閉孔口保溫,在有交通要求的門洞口設置開啟方便、關閉緊密的保溫門。流道洞身混凝土面采用噴涂2cm厚聚氨酯發泡材料保溫。

5 拱壩溫控管理

5.1 溫控管理制度

設立由參建各方組成的溫控工作小組對拱壩溫控管理,每周召開溫控專題周例會解決溫控過程中出現的日常問題,檢查溫控措施執行落實情況,協調與其它專業干擾問題。大致每季度召開大壩仿真與溫控專題咨詢會議,解決拱壩有關進度協調和溫控的重大技術問題。

執行倉面設計及會簽審核制度,混凝土間歇期和壩段高差控制執行技術核簽制度,執行溫控目標預警控制,建立了混凝土養護和保溫聯合檢查督促整改制度。

建立了完善的溫控考核和責任追究制度,每月對拱壩溫度目標控制、間歇期、養護與保溫、封拱灌漿等溫控的質量和進度執行獎罰考核,促進現場溫控管理。

5.2 大壩溫控與接縫灌漿進度協調

拱壩混凝土各壩段的澆筑上升直接受制于壩體自由懸臂高度,解決自由懸臂高度問題的唯一手段是盡早形成封拱接縫灌漿條件。混凝土封拱灌漿條件的形成在很大程度上受制于拱壩同冷區混凝土齡期、過渡區溫度梯度、混凝土溫控條件的實現。

在混凝土澆筑過程中應重點協調好混凝土均衡澆筑上升,根據月、季度混凝土澆筑計劃,督促制定溫控冷卻計劃和混凝土接縫灌漿計劃,全面做好混凝土澆筑、混凝土同冷溫控、接縫灌漿、大壩自由懸臂高度的協調。

嚴格控制混凝土開倉條件,實行低塊壩段優先開倉、高塊壩段限制開倉的管理措施,防止混凝土齡期制約溫控及封拱計劃的實施。

5.3 澆筑間歇期管理

拱壩混凝土后冷溫控齡期、同冷溫控條件的形成與澆筑間歇期的控制密切相關,混凝土層間以及相鄰壩段澆筑間隔時間過長,混凝土上下層溫差、內外溫差影響大,新澆筑混凝土受到約束作用高,混凝土開裂風險大。

混凝土澆筑最大層間間歇要求不超過28d。根據實際施工部位的備倉難易程度,針對性地制定了間歇期控制要求。一般普通倉按7~14d控制,孔口壩段、鋼筋密集、廊道群、倒縫施工等復雜倉不超過21d,拱壩深孔鋼襯安裝部位澆筑間歇宜按28d控制。底孔、深孔等孔口封頂倉混凝土結構單薄,受氣溫影響開裂風險大,要求封頂倉及上部2~3個澆筑升層間歇期宜按7~10d控制。

長間歇期混凝土溫控防裂措施主要有:摻PVA纖維混凝土、增設限裂鋼筋網、加密冷卻水管間距、嚴格控制混凝土溫度峰值和降溫速率,落實倉面保溫及拆除時機,加強結構薄弱部位、應力集中部位混凝土施工勻質性控制等。

5.4 拱壩溫控信息化管理

5.4.1 溫度監測儀器及布置

每倉混凝土埋設2支混凝土施工期溫度計,溫度計布置在兩層冷卻水管的中間高度,上下游區域各布置1支。在鋼筋密集區等特殊部位適當增加溫度計,對照監測溫控效果。

混凝土內施工期監測溫度計采用具有自動編碼和儲存記憶功能的數字芯片式溫度計,可減少溫度監測讀數的人為失真,保證數據準確。在每層灌區典型橫縫處埋設橫縫測縫計。

另外,科研單位在4個典型壩段埋設分布式光纖,進行溫度梯度以及對照性監測混凝土溫度。

5.4.2 溫控數據采集

施工期混凝土溫度與通水水溫、流量等數據,采取人工檢測、電腦導入或錄入方式進入大壩施工信息管理系統。施工后期,研發并試點部分應用智能通水控制系統,實行無線傳輸通信接口,以自動監測和通水控制混凝土溫度,實行混凝土澆筑以及后冷溫控監控數據的實時采集、錄入。

5.4.3 數據處理及應用

本工程建立了數字大壩施工信息管理系統,形成了拱壩溫控管理數據庫,具備溫控數據可查詢、溫控目標二維及圖表直觀展示、溫控管理自動預警、溫控狀態全面監控的功能;具有信息反饋動態及時、全面、準確的優越性,消除了傳統“紙質化”管理審批流程模式,減少了人工統計分析。

施工信息管理系統涵蓋了混凝土原材料、生產與運輸、澆筑、溫控、接縫灌漿、安全監測等大壩混凝土施工關鍵工序的綜合管理信息,為對溫控異常問題的及時分析提供強大的數據信息。

實行了溫控標準維護、倉面設計、接縫灌漿封拱條件形成控制等網上快速審批業務流程。通過系統自動統計分析溫控數據、溫控狀態控制情況,利用混凝土溫度控制曲線、封拱條件二維圖表等分析功能,全過程跟蹤監控混凝土施工及溫控措施符合性;利用預警和特別提示功能,監督落實糾偏控制,實行精細化溫控目標管理,及時制定個性化控制措施。

另外,業主組織研發并試點應用了溫度自動監測、通水流量自動調節的智能通水控制系統,在探索溫控措施自動智能化集成控制方面取得了一定的成效。

6 拱壩溫控效果與評價

截至2012年5月,拱壩混凝土澆筑已超過500萬m3,澆筑過程溫度、最高溫度、后冷溫度控制指標符合率達95% ~97%,間歇期控制21d以內達92%,平均30~40d完成一層灌區接縫灌漿施工,總體上滿足混凝土澆筑上升要求。拱壩混凝土溫控相關指標符合率較高,混凝土溫控目標受控,溫控效果良好,拱壩無危害性裂縫產生。

7 結束語

由于溪洛渡拱壩混凝土存在極限拉伸值偏低、自生體積變形收斂齡期長的情況,為避免產生危害性混凝土裂縫,混凝土后冷通水控制采取三期冷卻、分九個冷卻階段進行精細后冷通水控制混凝土溫度的技術措施;同時混凝土施工過程中采取了從嚴控制混凝土溫度的管理制度。

針對拱壩混凝土高溫季節最高溫度控制難、通水冷卻溫降梯度要求小、孔口壩段混凝土澆筑對壩體均衡上升影響大等特點,吸取了同類型工程的經驗和教訓,對拱壩溫控技術和措施進行了仿真分析、專家論證,提前優化或個性化處理有關技術難題,做到了混凝土溫控風險提前預防。

混凝土溫控管理充分利用了大壩施工信息管理系統,對混凝土生產、運輸、澆筑以及后期冷卻、保溫、養護、澆筑間歇控制等進行了全方位、全過程跟蹤監控和糾偏控制,強化了混凝土溫度變化、溫控目標、封拱條件形成的及時動態管理,實行了混凝土溫度梯度的嚴格控制,全面落實了精細化通水措施。

在溫控管理中利用先進的信息管理手段,在混凝土溫控信息化、數字化、智能化管理方面進行了創新,為混凝土溫控的高效管理和精細化管理積累了管理經驗。