TBM設備的防腐處理

蔣于波,龍 靜

(四川二灘國際工程咨詢有限責任公司,四川成都 610072)

1 前 言

全斷面巖石掘進機(簡稱TBM)在隧洞開挖中具有快速、優質、高效、安全、環保等優點,但TBM設備在使用過程中不可避免的會因施工環境、工況等因素,使得結構件表面涂層出現不同程度的脫落和創傷,未脫落涂層也會發生碳化,不能對設備基體起到保護作用。

四川錦屏二級水電站引水隧洞工程在TBM掘進完成后,根據時值干季適合戶外施工、存儲時長不確定等特點,提出了對TBM設備進行清理、噴砂除銹、涂刷高品質涂層的防腐處理方式,從而達到保證TBM設備性能、長期存儲、便于再次組裝使用的目的。

2 TBM設備的防腐

為保證防腐質量,在采取了人工初步清理后,用噴砂除銹對TBM設備鋼件表面進行清理(不具備噴砂除銹條件的部位采用人工除銹),然后用高壓無氣噴涂涂層的方式,結合氣噴涂、刷涂、滾涂等多種方式進行涂裝,最終達到防腐目的。

TBM設備防腐整體工藝流程為:TBM設備表面清理→噴砂除銹→檢驗合格→噴涂底漆→干燥時間→檢查合格→中間漆涂裝→干燥時間→檢查合格→面漆涂裝→干燥時間→檢查驗收。

2.1 TBM設備表面處理

2.1.1 預處理

在噴砂處理前,使用高壓水清洗機、空壓機、刮刀、鏟刀等工具設備,將設備表面的油污、油脂、砂石料覆蓋層等雜物處理干凈。在噴砂前首先檢查設備表面,確保鋼件表面無焊瘤、毛邊、毛刺等,若與要求不符,則需人工打磨加以清除。最后使用清潔劑或溶劑將鋼材內外表面的油漆、污垢清理干凈。

預處理施工中對液壓系統、連接面螺栓、連接軸等關鍵部件進行保護,防止在噴砂過程中對精密部件造成損壞。具體保護措施如下:

(1)使用堵頭封堵所有液壓系統接頭;

(2)使用塑料堵頭封堵所有結合面的螺栓孔;

(3)連接軸等精密件使用擦機布包裹。

2.1.2 噴砂除銹

噴砂除銹是以無油壓縮空氣為動力,將干燥的磨料通過專用的噴嘴,高速噴射到件體表面,依靠磨料棱角的沖擊和摩擦除掉銹蝕和雜質,以獲得具有一定粗糙度并能顯現出金屬本色的表面。

錦屏二級水電站TBM設備表面處理大部分采用噴砂除銹工藝,對于不具備噴砂除銹條件的部位采用人工除銹。噴砂處理選用的磨料為優質、干燥、潔凈的棕剛玉,粒度范圍0.7~1.2mm。該種磨料具有純度高、結晶好、流動性強、線膨脹系數低、耐腐蝕的特點,在應用過程中具有不起爆、不粉化、不開裂的特點,能有效降低粉塵,保持作業環境良好。噴砂后對磨料進行回收,去除粉塵后經過篩選,放入烤箱中干燥后再次使用。

噴砂作業流程見圖1。

噴砂除銹技術要點如下:

圖1 噴砂作業流程

(1)噴砂材料應定期更換,使用前應經凈化干燥處理,表面不得有油污,含水率小于百分之一,噴砂材料用后如仍能滿足工藝指標要求可重復使用。

(2)凈化干燥處理后的噴砂材料,存放于砂池內備用,砂池應有防止砂子受潮雨淋和污染的措施。

(3)壓縮空氣機應設有油、水分離裝置,確保壓縮空氣干燥潔凈,不含有水分和油污,貯氣罐內的積液應定期排放掉。

(4)噴嘴出口壓力0.49~0.59MPa。壓力越大,單位時間內噴出磨料越多,噴射效力越高。但壓力過大易造成磨料粉碎率高、表面粗糙度大、對膠管和噴嘴磨損也大。

(5)噴槍嘴直徑采用φ8~10mm。噴嘴應采用耐磨的合金材料制作。當噴嘴出口端的直徑磨損量超過起始內徑的25%時,噴嘴不得繼續使用應予更換。

(6)噴槍與噴砂面的距離為100~300mm,噴射方向與基體金屬表面法線夾角以15°~30°為宜。

(7)噴、射除銹后曝露在空氣中極容易返銹,除銹完的鋼材表面清理干凈后應迅速涂上底漆,確保防腐層有著良好的附著力(廠房內存放時間不超過16h)。

2.1.3 表面處理后的養護與管理

除銹完成后的設備表面不應再與人手等物體接觸,防止再度污染。在涂裝前使用干燥的壓縮空氣吹凈表面,如果發現設備表面污染或返銹,應重新處理到要求的防銹等級。對于不慎用手觸及已清理好的表面,應立即使用溶劑進行清洗。

2.2 涂層涂裝

高壓無氣噴涂法是利用壓縮空氣為動力,將涂料從容器中吸出增壓,通過高壓噴槍特殊噴嘴噴出,使涂料高度霧化成微粒,噴涂在被涂物表面,經干燥形成涂層。

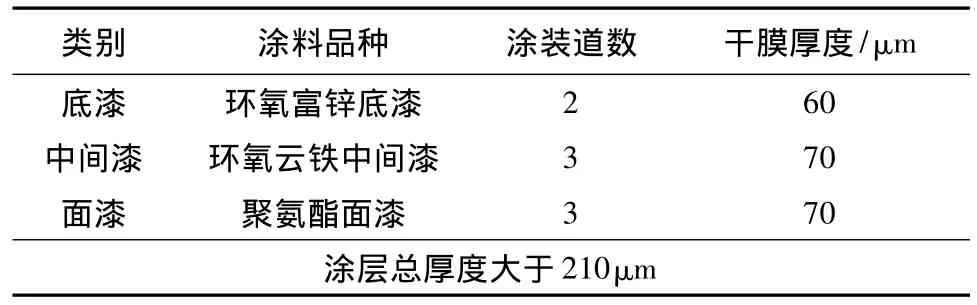

結合錦屏二級水電站TBM設備表面涂層脫落、創傷情況及再次使用的計劃,確定了如表1所示的防腐涂層系統。

表1 防腐涂層系統

2.2.1 涂裝前的準備

(1)涂裝開始前,首先將要涂裝的表面進行檢查,確認表面干凈,對于污染和返銹的表面應重新處理至規定的防銹等級。

(2)需要保護的部位應全部做好防護措施。

(3)涂料桶開桶后,對有結皮現象的涂料,應將漆皮取出,攪拌均勻后,根據說明書規定,按照需要進行稀釋。為防止在使用過程中涂料沉淀造成涂層質量下降,應使用攪拌機進行不間斷攪拌。

(4)清洗所有噴涂工具,確認管路暢通,設備正常。

2.2.2 涂裝環境要求

涂層涂裝必須在鋼材表面溫度高于露點溫度3℃以上、相對濕度小于85%以下時進行;當鋼材表面受雨水影響時,不能進行涂裝。

2.2.3 涂裝技術要求

調節高壓無氣噴涂槍頭,上下兩支槍頭的噴涂范圍分布均勻,每道油漆涂層大約有1/3為重疊處,避免造成漆膜不均。在噴涂過程中,噴槍不能停頓,以免噴出涂料在某一處積累過多造成流掛。遇到表面粗糙、彎曲、邊緣處,應特別注意。在焊縫、切痕、凸出部位等,使用手工噴涂加補一道。不能噴涂到的部位,使用手工噴涂。

噴射角度控制在30°~80°之間,避免正面噴射,防止漆霧反彈。噴幅控制在30~40cm左右,噴槍距工件距離控制在30~40cm左右,以減少漆幅搭接,保持一定的漆液沖擊力,達到增強漆膜附著力的效果。

潮濕氣候、霧天、上一遍噴涂的涂層表層未完全干透或涂裝環境中揚塵過多時,應立即停止涂裝作業。所有清潔完畢后2h內且保證在清潔表面再次發生銹發前完成第一遍底漆。當溫度、濕度偏高時,清潔后應盡量縮短完成第一遍底漆時間間隔。

噴涂邊、角、孔、洞及焊縫部位,應在噴涂前用油漆預涂一遍,確保這些部位的膜厚。采用刷漆或滾涂的方式,其涂裝道數至少要比高壓無氣噴涂的噴涂道數多一倍,才能達到規定厚度。

在30℃以上的溫度條件下施工時,溶劑揮發很快,在無氣噴涂時,油漆內的溶劑在噴嘴與被涂物面之間大量揮發導致發生干噴現象。此時應將噴槍盡量靠近被涂物表面,并盡可能垂直進行噴涂。若采取這一措施后仍出現干噴,可以按照產品說明書中的要求,加入稀釋劑進行稀釋,直至不出現干噴現象為止。

2.2.4 工藝流程

TBM設備表面噴砂除銹完成后,對設備表面進行清掃,首先對鋼件表面的鉆孔邊緣、氣割面及其邊緣、焊縫凹陷凸起的部位、鋼材邊角及邊緣、噴涂時不易噴到的部位進行預涂裝,需要預留焊縫的位置兩側預留100mm,然后根據設計要求及時采用高壓無氣噴涂設備噴涂底漆,待底漆干燥時間達到后檢驗合格,再進行中間漆的噴涂,當中間漆干燥時間足夠檢驗合格后,最后完成面漆的噴涂。

2.3 成品保護

(1)涂裝完成的部件須予以保護,防止油漆未干時再次粘染灰塵或一些雜物。必要時采用臨時圍護隔離,防止踏踩,損傷涂層。

(2)構件涂裝后,在4h之內如遇有大風或下雨時,應加以覆蓋,防止粘染塵土和水氣影響涂層的附著力。

(3)涂裝后的構件勿接觸酸類液體,防止咬傷涂層。

2.4 質量控制與檢驗

2.4.1 涂裝質量控制

2.4.1.1 油漆的準備和使用

(1)油漆在開桶后,應使用攪拌器將其完全攪拌均勻后使用。

(2)雙組油漆應嚴格按照涂料生產廠家產品說明書進行混合,并在規定時間內使用。

(3)主漆與固化劑的比例一定須按規定配比。

2.4.1.2 膜厚的控制

(1)膜厚的控制應遵守兩個85%,即85%的測點應在規定膜厚度以上,余下的15%的測點應達到規定膜厚的85%。測點的密度根據施工面積的大小確定。

(2)施工時須進行濕膜厚度的檢查,以做到對所噴的干膜厚度有一個相對的預測。施工各道油漆時,要注意漆膜均勻,并達到規定的漆膜厚度,以保證涂裝質量及保證年限。

(3)漆膜厚度的檢測工具:濕膜測厚儀、干膜測厚儀。

2.4.1.3 涂裝間隔期

一道油漆涂裝完畢后,在進行下道油漆涂裝之前,一定要確認是否已達到規定的涂裝間隔時間。對于雙組份類油漆,除了要保證在最短涂裝間隔時間以后涂裝,還要注意在最長涂裝間隔時間以內涂裝。最好是在最短涂裝間隔時間到了以后,馬上就進行下道漆的涂裝,以保證優良的層間附著力。

如果過了最長涂裝間隔時間以后再進行涂裝,則應該用細砂紙將前道漆打毛,并清除塵土、雜質以后再進行涂裝。

2.4.1.4 漆膜完全固化

油漆在漆膜表干和硬干之后,還不是漆膜的最后形成,還須在常溫下放置一定的時間,待漆膜完全固化后,才能正式投入使用。如果環境溫度明顯超過常溫,完全固化時間將縮短;如果環境溫度明顯低于常溫,完全固化時間將延長。

2.4.2 質量檢驗

(1)表面清潔度。噴砂除銹后桿件表面除銹等級達到GB8923-288《涂裝前鋼材表面修飾等級和除銹等級》標準中的Sa2.5級,應用照片目視評定。

(2)表面粗糙度。桿件表面粗糙度達到Ry40~70μm,使用比較樣板法評定(參照GB/T13288規定)或儀器測定。

比較樣板法:根據不同的磨料選擇對應的樣板進行評定。

儀器測定:用表面粗糙度儀檢測粗糙度,每2m2表面至少有1個評定點,取評長度為40mm,在此長度范圍內測5點,取算數平均值為此評定點的表面粗糙度值。

(3)漆膜外觀檢測。用目測法檢驗油漆漆層的外觀,表面不能有流掛、鼓泡、皺紋、龜裂、泛白、漏漆等缺陷。

(4)漆膜厚度檢測。每一測點應讀取3次讀數,其中每次讀數的位置相距25~75mm,取3次讀數的算數平均值為此點測量值。

平整表面每10m2應不少于3個測點,結構復雜、面積較小的表面原則上每2m2取1個測點(取點應注意分布的均勻性、代表性)。

(5)涂層附著力檢測。當油漆厚度大于120μm時,在漆層上劃兩條夾角為60°的切割線,用膠帶粘牢劃口部分,然后沿垂直方向快速撕起膠帶,涂層應不剝落。當漆膜厚度小于或等于120μm時,可用劃格法檢查。

3 結束語

根據現場實際情況,結合TBM設備防腐處理過程中對各項指標的檢測結果,顯示漆膜外觀、厚度、硬度、附著力等均滿足設計要求,說明此次防腐處理對TBM設備是有效的、保護效果是積極的,為類似TBM進行防腐處理時提供了借鑒,但不同TBM設備應結合各自條件進行防腐參數和指標調整,以提供最佳的保護。