金屬鋼板/陶瓷材料膠結缺陷超聲波C掃描成像技術

劉 凱,陳 斌,鄭立生,朱 杉

(空軍駐山東地區軍事代表室,濟南 250023)

金屬鋼板/陶瓷材料粘接結構是導彈導引頭中的重要構件。它既是導彈彈體的組成部分,又是雷達制導系統的組成部分;它既是導彈的結構件,又是功能件。因此,對金屬鋼板/陶瓷材料粘接結構的質量提出了很高的要求。導彈的飛行速度很高,一般為3~5倍的音速,金屬鋼板/陶瓷材料粘接結構中有任何一點缺陷都會對整個導彈的飛行安全構成威脅,甚至會導致導彈無法完成對目標的打擊。

在金屬鋼板/陶瓷材料粘接件制造過程中,由于制造工藝的波動性,尤其是在金屬鋼板與陶瓷材料的粘接裝配工藝中,難免會出現局部的工藝缺陷,盡管有時缺陷非常小,但它對金屬鋼板/陶瓷材料粘接構件性能、可靠性與安全性會構成很大威脅。因此,為了確保金屬鋼板/陶瓷材料粘接構件質量,準確、有效地對粘接膠層內部結構質量進行檢測,研究金屬鋼板/陶瓷材料粘接質量無損檢測技術有著十分重要的意義。

超聲C掃描成像技術是實現缺陷定性、定位、定量以及無損評價的關鍵技術之一,在無損檢測領域有著廣泛應用。工程材料在制造和使用過程中呈現出各種尺度和維數的缺陷,極大地影響著材料整體力學性能,因此對內部結構的檢測成為深入認識工程結構材料性能的首要任務,超聲C掃描成像技術是判定材料內部質量缺陷的最佳無損檢測手段之一。

筆者采用超聲波C掃描彩色成像技術對金屬鋼板/陶瓷材料粘接質量進行了無損檢測。通過對反射圖像色彩的對比分析,判定金屬鋼板與陶瓷材料粘接界面存在的缺陷類型,從而對金屬鋼板/陶瓷材料粘接結構質量做出準確評判。

1 試驗部分

1.1 超聲波C掃描檢測膠接缺陷的原理

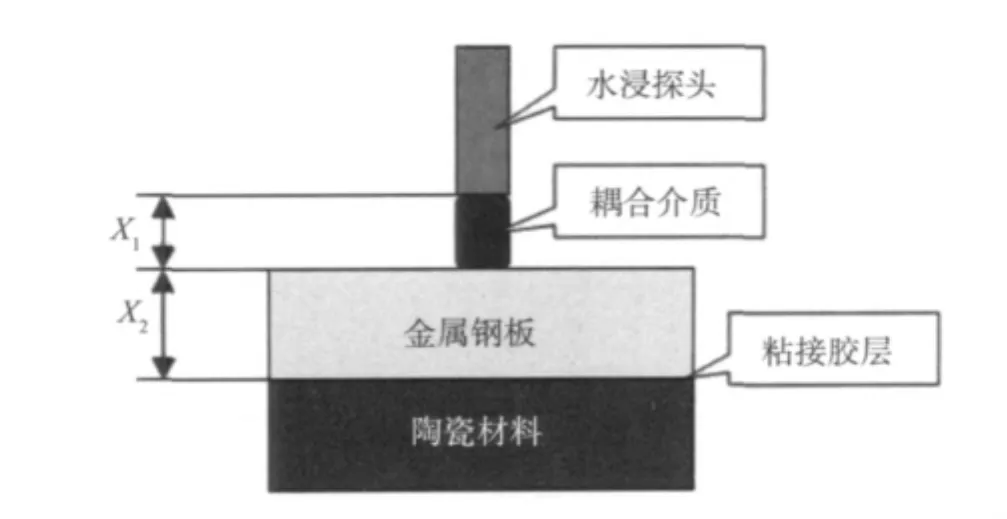

圖1 超聲波C掃描檢測鋼-陶瓷膠接缺陷示意圖

圖1為采用超聲波C掃描技術檢測金屬鋼板/陶瓷材料膠接缺陷示意圖。探傷儀通過探頭向被測金屬鋼板/陶瓷材料膠接件發射脈沖超聲波,垂直入射的超聲波一部分會在金屬鋼板表面產生反射,形成反射波,另一部分入射到鋼內部繼續向前傳播,并在鋼-膠粘劑-陶瓷膠接界面產生折射和反射。當膠接界面的粘接質量發生改變時,超聲波在膠接界面的反射和折射能量的分配將會直接受到影響[1]。

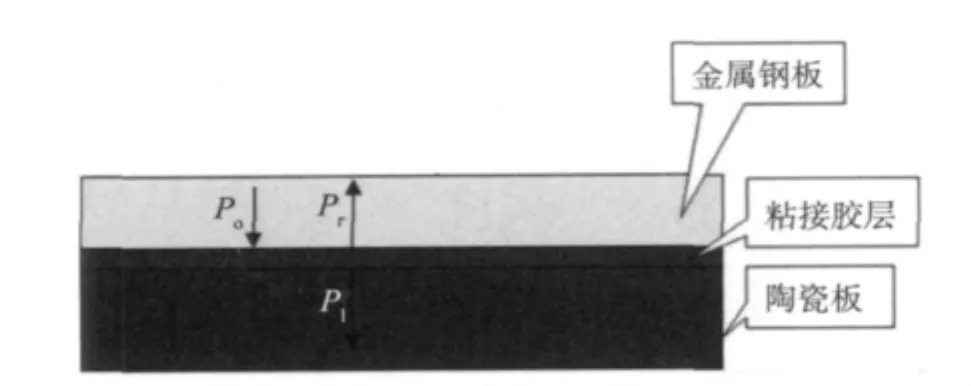

由于鋼的聲阻抗比石英陶瓷和粘接膠層的聲阻抗大得多(鋼、陶瓷和粘接膠層的聲阻抗分別為4.87×106,0.98×106和0.67×106g·cm-2·s-1),而陶瓷與粘接膠層的聲阻抗相近,且膠層很薄(δ=0.2mm)。因此,分析時將它等效為鋼-陶瓷膠接結構,如圖2。

圖2 鋼-陶瓷膠接結構超聲波反射和透射

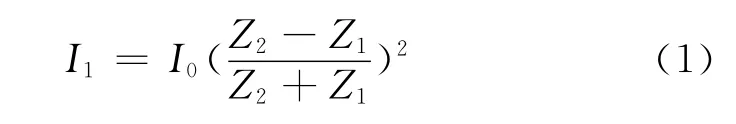

當金屬鋼板-陶瓷材料膠接界面在聲波傳播方向的厚度大于聲波波長時,各次聲波在膠接界面的反射聲強I1表示為[1]:

式中I0為入射聲強;Z1和Z2分別為鋼和陶瓷的聲阻抗。

當超聲波從粘接膠層垂直入射到與缺陷(大多為氣孔)的交界處時,在該處產生反射和透射,此時,在膠接界面的反射聲強I2表示為:

式中Z3和Z4分別為粘接膠層和空氣的聲阻抗。

(1)如果金屬鋼板-陶瓷材料膠接界面無膠接缺陷(如脫粘)存在,在其它條件一定時,聲波在膠接界面的反射取決于膠接層和兩側材質的聲阻抗,對于圖1所示的金屬鋼板-陶瓷材料膠接結構,由于鋼的聲阻抗Z1比Z2陶瓷的阻抗大,(Z1/Z2)≈4.97,根據式(1)計算,反射聲強I2≈0.44I0。如果不考慮散射等其它因素影響,每次入射到膠接界面的聲波將有約44%的能量反射回去(圖2)。

(2)如果膠接界面存在缺陷(如脫粘),由于通常脫粘缺陷內多為分層或氣孔,而空氣的聲阻抗Z4只有40g·cm-2·s-1,而Z4?Z3,根據式(2)計算,反射聲強I2≈I0,超聲波都將在缺陷處產生反射。

由此可見,用超聲波方法可以有效地檢測金屬鋼板-陶瓷材料膠接結構存在的缺陷。

1.2 試驗對象與設備

某型導彈用金屬鋼板與陶瓷材料粘接件(自制)。超聲波C掃描檢測系統為TomoScan FOCUSLT型,由加拿大RD/TECH公司生產。

2 結果與討論

2.1 超聲波C掃描工藝

根據膠接界面情況,超聲波C掃描檢測系統采用水浸聚焦探頭、水浸式脈沖回波反射法檢測。檢測前,應對制品進行目視檢查,確保制品表面清潔無污染,異常現象應記錄下來并在超聲記錄圖上和制品表面上進行標示。然后將導彈雷達天線罩固定在超聲C掃描系統的轉盤上并旋緊固定。

為了提高分辨率,一般在作超聲波C掃描時應根據探頭的焦距和金屬鋼板的厚度,確定探頭與金屬鋼板表面的距離,使得探頭的焦點落在膠接層上。檢測時,掃描速度不大于50mm/s,步進速度不大于30mm/s;掃描精度不大于最小缺陷的1/3,一般選擇0.2mm;對金屬鋼板-陶瓷材料膠接區域進行100%檢測。超聲C掃描成像檢測具體工藝參數如下:頻率為5MHz,晶片直徑為25.4mm(1in),焦距為76.2mm(3in),耦合劑力純凈水,耦合方式為水浸耦合。

2.2 結果分析

在金屬鋼板/陶瓷材料膠接界面主要缺陷有:分層、孔隙和弱粘型缺陷。其中孔隙缺陷比例最高,超過70%,分層和弱粘型缺陷相對較低。

從超聲C掃描檢測原理可知,有膠接缺陷的聲壓反射率明顯高于無膠接缺陷的聲壓反射率。反映到超聲波C掃描圖像上,膠接缺陷處的顏色明顯比無膠接缺陷處顏色深一些。因而可根據超聲波C掃描圖像上色彩的差異,辨別出金屬鋼板/陶瓷材料膠接界面內部的分層、孔隙和弱粘型等常見缺陷。由于金屬鋼板/陶瓷材料粘接過程的復雜性和固化過程的差異,引起粘接過程受力和溫度分布的復雜,致使膠粘劑流動形式也相對復雜得多,產生的缺陷類型及分布也有所不同[2-3]。

2.2.1 分層缺陷

對于層間檢測,超聲波C掃描檢測結果只能提供金屬鋼板/陶瓷材料粘接界面的質量信息,無法給出缺陷形成的確切原因。缺陷與被檢制品的結構形式有一定的關聯性,分層缺陷的形成機制較為復雜,原因較多。

圖3為分層缺陷。相對于無粘接缺陷區域,分層缺陷處顏色明顯較深,接近黑色,呈連續不規則皺折狀。這是由于分層缺陷處,存在膠粘劑與空氣的界面,當超聲波入射到該界面時,根據式(2),反射聲強I2=I0,而無缺陷區域反射聲強I1=0.44I0,因而超聲波C掃描圖像上分層缺陷處顏色較深,接近黑色。這種缺陷一般發生在粘接界面的邊緣。

圖3 分層缺陷超聲波C掃描圖像

結合金屬鋼板/陶瓷材料粘接工藝分析,局部的分層表征著嚴重的局部損傷。一方面粘接過程中受力不均會造成膠粘劑分布不均,以及結構中溫度分布不均,固化過程中制品內部產生較大的內應力,會導致分層;另一方面排氣不暢,固化過程中孔隙長大連接在一起形成分層,其形成機制與孔隙相同;還有可能是膠粘劑局部污染、夾雜等造成分層。

2.2.2 孔隙缺陷

孔隙和氣孔形成機制基本相同,主要來源均是夾雜空氣、吸濕水、揮發性溶劑等。氣孔是孔隙長大到一定程度,呈宏觀狀態出現的一種缺陷形式。氣孔多以單個狀態出現,而孔隙多呈密集型分布。

圖4 孔隙缺陷超聲波C掃描圖像

圖4為孔隙缺陷。由于孔隙缺陷中大都是空氣,因此在超聲波C掃描圖像上孔隙缺陷區域比無粘接缺陷區域顏色深一些;而又因為孔隙缺陷呈密集型分布,因此反映在超聲波C掃描圖像上,深色區域與淺色區域交替分布。

結合金屬鋼板/陶瓷材料粘接工藝分析,孔隙缺陷可能是由于固化工藝不當、夾雜空氣和揮發成份不易排出等原因造成的。

2.2.3 弱粘型缺陷

圖5為弱粘型缺陷的超聲波C掃描圖像。弱粘型缺陷區域與無缺陷區域色差較小,無明顯邊界。弱粘型缺陷可能是膠粘劑成分差異,造成固化不充分,從而使固化后的膠粘層存在局部密度差異,進而導致超聲波C掃描圖像中小區域內輕微色差。

圖5 弱粘型缺陷超聲波C掃描圖像

結合粘接工藝分析,弱粘型缺陷可能是制備膠粘劑時,各組分攪拌不均,固化時受壓不均,或局部溫度異常導致膠粘劑固化不均,造成弱粘型缺陷。

3 超聲波C掃描成像的影響因素

超聲波C掃描成像時有許多影響因素。這些影響因素會引起誤判,掩蓋缺陷。超聲波C掃描成像的主要影響因素為:耦合劑的純度和水浸聚焦探頭頻率的選擇。

試驗采用的耦合劑是純凈水。但通常桶裝的純凈水中都溶解有大量的空氣,即在檢測時耦合劑中含有大量氣泡,這會嚴重影響超聲波C掃描檢測缺陷的能力,容易引起誤判。因此在檢測前,應將純凈水倒入檢測槽中,靜置8h以上,釋放溶解的空氣,從而減小氣泡的影響。

對于高頻率的水浸聚焦探頭,分辨力好、脈沖窄、能量小、穿透性差、噪聲高、信噪比差;而對于低頻率的水浸聚焦探頭,分辨力差、脈沖寬、能量大、穿透性好、噪聲低、信噪比好;所以必須選擇一個合適頻率的探頭。高頻探頭雖然分辨力好,但它同時會帶來噪聲高,使雜波增多(因探頭、儀器、耦合劑等產生的一些雜亂的非缺陷回波),而且雜波常出現在底波之前,與缺陷回波混在一起,干擾缺陷回波的確認。經過反復多次試驗優選,根據檢測結果對比所使用的水浸聚焦探頭,在同樣掃描條件下,5MHz水浸聚焦探頭要比10MHz水浸聚焦探頭C掃描檢測結果更加清晰可辨,所以選擇5MHz水浸聚焦探頭更加適合來檢測金屬鋼板/陶瓷材料膠接缺陷。

4 結語

采用超聲波C掃描成像技術對金屬鋼板/陶瓷材料粘接缺陷特征進行了分析研究,其結果準確可靠。將超聲波C掃描成像檢測與制造工藝相結合,可及時發現缺陷并改進制品生產工藝,對提高制品質量有較大的實際意義。

[1]劉松平,郭恩明,張謙琳,等.復合材料深度方向超聲C掃描檢測技術[J].無損檢測,2001,23(1):12-15.

[2]曹宗杰,陳懷東,薛錦,等.一種基于超聲C掃描成像原理的圖像邊緣檢測方法[J].中國機械工程,2005,16(5):392-394.

[3]劉德鎮,魏星,周艷華.焊接缺陷的超聲C掃描成像[J].焊接學報,1999,20(2):77-83.