晉寧磷礦楊梅山區域高臺階深孔爆破設計及應用

唐俊瑞

(云南磷化集團有限公司晉寧磷礦,云南 昆明 650607)

0 引 言

近年來,隨著露天礦開采向深部的推進,礦體頂板出露巖石量急劇增大,且風化較低,硬度較大,主要為石英砂巖及含礫石英砂巖、白云巖、夾泥質白云巖、泥質巖等,f=5~8.由于產能要求和工作面條件影響因素,采用小孔徑、小孔網參數、低臺階爆破技術,從爆破進度、爆破效果、成本控制上不能充分滿足生產的需求.為能提高穿爆施工進度,改善爆破效果,有效控制爆破成本,在巖石性質、地質條件、周邊環境、鏟裝設備及采用爆破技術條件滿足的情況下,采用增加炮孔鉆鑿深度(臺階高度),合理調增孔網參數,在安全允許的條件下,相應加大單孔裝藥量,達到增大一次爆破巖石量、改善爆破效果、提高鉆機穿孔效率、降低鉆機油耗,減少成本具有重要意義[1-4].

1 高臺階深孔爆破設計及鉆鑿設備選型

高臺階深孔的鉆孔深度為15m.

1.1 鉆孔形式選取

露天深孔爆破的鉆孔形式一般分為垂直孔和傾斜深孔,單一從爆破效果來看,斜孔優于垂直孔,主要是斜孔的抵抗線均一;但鉆鑿斜孔的技術操作比較復雜,孔的長度相應比垂直孔長,而且裝藥過程中易發生堵孔.為方便鉆機操作,提高鉆孔速度,因此,采用垂直布孔.

1.2 布孔方式

布孔方式有單排布孔和多排布孔兩種.多排布孔又分為方形、矩形、三角形(梅花形)三種.布孔方式的合理選擇,可為爆破創造良好的條件,爆破效果好,大塊率較低;反之,則爆破條件相對較差.根據對比,采用三角形交錯布置炮孔可以使炸藥能量分布均勻,減少根底大塊,還能更好地調整爆破實際密集系數;因此,采用三角形(梅花形).

1.3 鉆機選型

采用柱齒類潛孔鉆,山特維克(DI500)鉆機,孔徑152mm,單根鉆桿長度L=5m.其主要特點為:

①沖擊的鑿入能量不經鉆桿而直接傳遞到鉆頭,能量損傷小.

② 沖擊器工作中以強吹高壓氣體方式,排出孔底的巖渣,效果顯著,有利于提高鑿巖速度;

③沖擊器置于孔底,方向定位好,一般不會出現斜孔或彎孔現象;

④可在節理、破碎巖體中作業,適用范圍廣,可打直孔,也可打傾斜孔.

2 爆破參數

2.1 炮孔直徑d

爆破的孔徑大小主要取決于鉆機類型、臺階高度和巖石性質.晉寧磷礦主要使用潛孔機,鉆機孔徑大小為φ152mm,φ140mm,φ110mm,φ102 mm幾種.根據現有鉆機型號情況,同時考慮到孔徑越大,越有利于炸藥的穩定傳爆和達到理想爆轟,利于充分釋放炸藥能量從而提高延米爆破量.因此,此次深孔臺階爆破實驗采用山特維克D1500潛孔鉆機,孔徑φ152mm.

2.2 鉆孔深度L與超深Δh

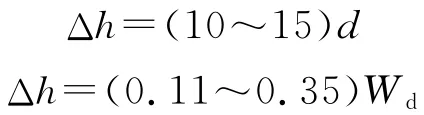

鉆孔深度由臺階高度和超深確定.臺階高度一般采用10~12m臺階,也有采用15~20m高臺階,臺階高度的取值大小主要考慮為鉆孔、爆破和鏟裝創造安全和高效率的作業條件,主要取決于鏟裝設備選型和礦巖開挖技術條件.根據我礦現有鏟裝設備型號和開挖技術,同時考慮充分發揮鉆機效率,增大一次爆破巖石量,加快爆破作業進度,改善爆破效果,確定開挖臺階高度為14m.超深是指鉆孔超出臺階底盤標高的那一段孔深,其作用是用來克服臺階底盤巖石的夾制作用,使爆破后不留殘根,而形成平整的底盤.超深選取過大,將造成鉆孔和炸藥的浪費,增大對下一個臺階頂盤的破壞,使下臺階鉆機穿孔時易塌孔;并且會增大爆破地震波的強度;超深不足將產生根底或抬高底盤的標高,而影響裝運工作[5].超深值與巖石堅硬程度、炮孔直徑、底盤抵抗線有關[6],其值可按下式確定:

經計算Δh=1.52~2.28m或者Δh=0.99~3.15m.

在堅硬巖石中爆破,系數取大值;相反在硬度較小巖石中爆破,系數取小值.根據實踐經驗,確定超深為1m.

鉆孔深度L、臺階高度H、超深Δh滿足下列關系式:

式中,L為炮孔深度,m;H 為臺階高度,m;Δh為超深,m.

綜合確定鉆孔深度L=15m.

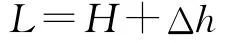

2.3 底盤抵抗線W1

底盤抵抗線是指從臺階坡底線到第一排孔中心軸線的水平距離.它是一個重要的爆破參數,過大的底盤抵抗線會造成根底多、大塊率高、后沖作用大;過小則不僅浪費炸藥、增大鉆孔工作量,而且易產生飛石危害.底盤抵抗線的大小與炸藥威力、巖石可爆性、巖石破碎塊度要求以及鉆孔直徑、臺階高度和坡面角等因素有關.為了克服爆破時的最大阻力,避免臺階底部出現“根底”,一般都采用底盤抵抗線作為爆破參數設計的依據.按照深孔鉆機安全作業的要求,底盤抵抗線W1應滿足下列關系:

式中,W1為底盤抵抗線,m;α為臺階坡面角,(°),α=65°;H 為臺階高度,m;H=14m;B為鉆孔中心至臺階坡面頂邊的安全距離B=2.5m.)

代入取值,可得W1=9.03m.

根據爆破實踐經驗,底盤抵抗線與臺階高度H 之間存在如下關系,W1=(0.6~0.9)H 或W1=8.4~12.6m且滿足,巖石堅硬,臺階高度小,系數取小值;反之,系數取大值.綜合上述計算,確定底盤抵抗線W1為9.0m.

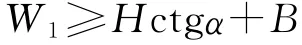

2.4 孔距a和排距b的取值

孔距(a)是指同一排深孔中相鄰兩鉆孔中心線間的距離.對于孔距a值,一般都按下式確定.a=M Wd(式中:a為孔間距,m;M為炮孔鄰近系數,)為了獲得良好的爆破條件,可取M=0.7~0.85;經計算a=6.3~7.65m;根據實踐經驗取a=7m.由于在布置鉆孔時,通常使所有鉆孔的間距都是相等的,因此不難列出孔排距b的計算公式為

為了獲得良好的爆破效果,國內外普遍采用大孔間距、小排距的方式,再考慮到每孔裝藥量,經現場測定為16.5kg/m及保證填塞高度L′,最終確定孔排距b=5.5m.

2.5 填塞長度L′

填塞高度是一個重要的爆破參數,堵塞長度關系到堵塞工作量的大小、炸藥能量利用率和空氣沖擊波的危害程度.合理的堵塞長度應能防止爆炸氣體產物過早地沖出孔外,同時又使臺階上部巖石能得到充分破碎.根據經驗,按底盤抵抗線Wd的大小,填塞高度滿足:

L′=(0.5~0.75)Wd或L′=4.5~6.75m再按照《爆破安全規程》的規定,填塞高度不小于孔深的,因此L′取≥5m.

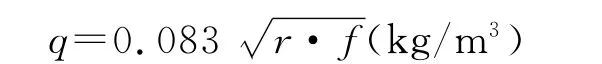

2.6 炸藥單耗q

影響單位炸藥消耗量的主要因素有巖石的可爆性、炸藥特性、自由面條件、起爆方式和塊度要求.因此,選取合理的單位炸藥消耗量,一般需要通過多次試驗或經過長期生產實踐來驗證.采用下列公式

式中:r為巖石容重;f為普氏系數.

結合我礦生產實踐,經過多次試驗,綜合確定q=0.33kg/m3(可視現場實際情況進行調整).

3 典型爆破分析

此次爆破位于東二采118~119勘探線,2310 m水平(東采區東擴區域,楊梅山地帶),總設計孔數99個,爆破點距民房650m,采用網絡管微差爆破.

3.1 穿孔設備選型

主爆區炮孔采用山特維克DI500鉆機穿鑿,孔徑152mm.

3.2 臺階爆破參數

①炮孔深度和超深:炮孔深度L=15m

超深Δh=1m

②底盤抵抗線:W1=9m

③孔距和排距:孔間距a=7m排間距b=5.5m

④填塞長度:L′取≥5m

⑤炸藥單耗q=0.33kg/m3,平均單孔裝藥量189kg,總炸藥量18711kg.

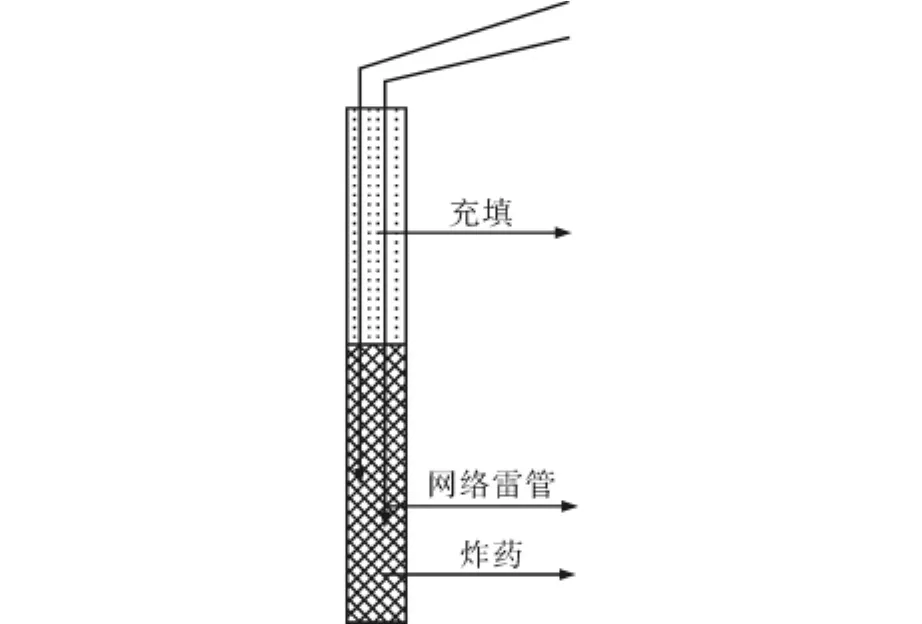

3.3 裝藥結構

主爆區采用連續集中裝藥,為保證每孔炸藥可響性,采用雙管連線,先往炮孔(經檢查為干孔)內裝入蓬化炸藥,裝到一定高度的時候,將起炮雷管反向插入直徑為70mm的巖石乳化炸藥卷內,然后將網絡管纏繞在藥卷柱壁上,放入炮孔內,再放入蓬化藥,然后再將起炮雷管正向插入直徑為70mm的巖石乳化炸藥卷內,將其纏繞在藥卷柱壁上放入孔內,再裝藥(見圖1).

圖1 裝藥結構示意圖Fig.1 Charge structure schematic diagram

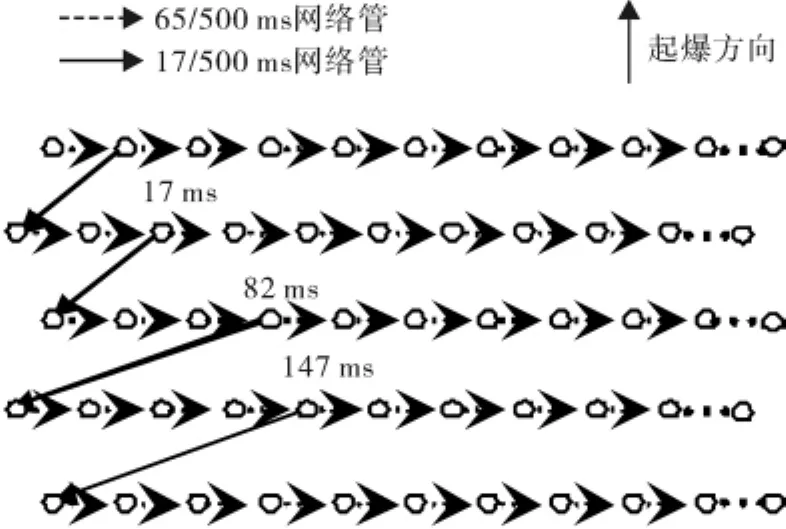

3.4 起爆網路

采用網絡導爆管連接逐孔爆破技術,地表孔間延時65ms,排間延時為:

1排與2排,微差:17ms;2排與3排,微差:(17+65)ms;3排與4排,微差:(17+65+65)ms;4排與n排,微差:[17+65+65+(n-2)65]ms;孔內延時500ms;如圖2所示.

圖2 爆破設計網絡示意圖Fig.2 Blasting design network diagram

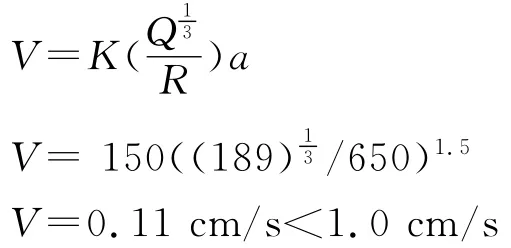

3.5 爆破振動速度的驗證

根據大量實測資料證實,質點振動速度與一次爆破的裝藥量大小,測點至爆源的距離、地質地形條件和爆破方法因素有關[7].根據現場對主爆區周邊地質地形條件進行察看,資料收集分析,地質條件屬堅硬巖石,K取150,衰減指數a取1.5.計算對采區周邊最近村莊震速(最大響藥量,由于采用逐孔爆破技術,Q=189kg)為:

通過驗算得出結論:單孔裝藥量增至189kg,地震波到達爆源距最近村莊的質點振動速度為0.11cm/s,小于土坯房、毛坯房質點振動安全允許速度,不會對采區周邊民房造成影響.

3.6 爆破效果

此爆區爆破后,靠近邊坡邊沿,設置了保護孔,拉縫明顯,沒有對東邊坡造成影響.爆堆隆起1.2~2.0m,巖石塊度破碎較均勻,大塊率控制在3%~5%以內,巖石破碎塊度及深度滿足鏟裝要求,爆破效果比較理想,達到了預期效果[6].

4 原爆破技術相關技術參數

炮孔深度和超深:炮孔深度L=10m

超深Δh=0.8m

底盤抵抗線:Wd=5.0m

工作臺階高度(H):9.2m

孔距和排距:孔間距a=5m,排間距b=4.5m

布孔方式:三角形(梅花形)

布孔角度:90°(垂直孔)

填塞長度:L′取≥3.4m

炸藥單耗q=0.33kg/m3.

5 新舊技術比較

5.1 鉆機柴油消耗

根據實際應用過程中,對一定時期內生產過程中鉆機油耗及鉆機進尺量進行統計、分析、計算得出:鉆鑿15m孔鉆機柴油消耗量為1.2kg/m;鉆鑿10m孔鉆機柴油消耗量為1.09kg/m,僅從每米進尺油耗來看,15m孔單米進尺油耗偏高.但在鉆鑿總方量一定的情況下,由于鉆孔深度的加深,延米爆破量(孔網參數)的增大,鉆機移動時間的減少,降低了巖石爆破單方柴油消耗量.經大量數據統計、整理、分析計算得出,15m深孔爆破技術巖石爆破穿孔單方柴油消耗為0.033kg/m3,原10m深孔爆破技術巖石爆破穿孔單方柴油消耗為0.053kg/m3,巖石爆破穿孔單方柴油消耗降低了0.02kg/m3.鉆機柴油消耗總成本明顯降低,據統計柴油消耗成本可降低37.5%,有效節約了爆破穿孔成本.

5.2 鉆機效率

經現場進行監測、分析得出,在作業平臺條件同等的情況下,鉆機鉆鑿15m深孔(延米爆破量為35.93m3/m),鉆機效率為33m/h;小時形成穿爆方量1185.69m3;鉆鑿10m孔(延米爆破量為20.7m3/m),鉆機效率為38m/h,小時形成穿爆量786.6m3,每小時可多形成爆破量399.1m3.由于延米量的增大,從形成爆破方量(千米進尺量)上,大大提高了鉆機生產效率,加快了穿孔作業進度.

5.3 警戒工作

晉寧磷礦采區周邊,耕地較多,大多數在爆破警戒范圍內,經常有附近村民農作,若放炮過于頻繁,會給現場清理、警戒工作帶來困難.每次清理現場需~1h,嚴重影響施工進度.該項目的實施,降低了爆破頻繁帶來的警戒因難,同時降低爆破對周邊村民的影響,提高了施工進度.

5.4 爆破成本

采用15m深孔爆破技術,炮孔深度(臺階高度)增大,底盤抗線Wd增大,相應孔、排間距也隨之增大;在總爆破量一定的情況下,在增大一次爆破巖量的同時,鉆鑿孔數明顯減少,網絡導爆管使用數量也隨之明顯減少,經一定生產時期的統計、分析、計算,新技術的應用,網絡管使用數量可減少62%,每立方爆破量減少網絡管使用費0.135元.有效降低了爆破器材使用成本[8].

5.5 對各生產工序的影響

穿孔爆破主要是對礦體圍巖進行松動、破碎,使其滿足采裝的要求.穿爆工作的超前進行,是采剝生產作業的必要條件,但較為頻繁的爆破施工又會對采剝作業的正常進行造成一定影響.該技術方案的應用,可避免由于頻繁爆破對采裝、運輸、調度工序造成影響,減少采裝、運輸、調度等工序的停頓次數,提高采剝作業效率[9].

6 綜合分析

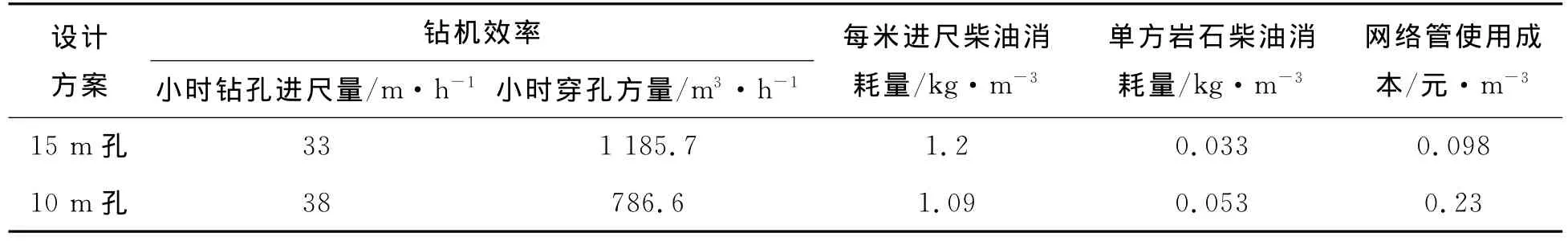

在同種巖石性質、地質條件下,兩種爆破技術設計方案,測試結果如表1所示.

表1 不同爆破技術設計方案指標測試情況Table 1 Different blasting technology design index tests

由表1可以看出,兩種爆破技術方案相比較,15m深孔爆破技術與10m深孔爆破技術比較,鉆機小時鉆孔進尺量略低,但由于延米爆破量的增大,從形成爆破方量上來看,小時穿孔形成爆破實施方量遠遠大于10m深孔爆破技術,鉆機效率得到了充分發揮.通過數據結果可以看出,這兩種技術方案15m深孔爆破技術鉆機每米鉆孔進尺柴油消耗雖然較高,但在總爆破方量一定的情況下,單方巖石鉆機柴油消耗較低,鉆機柴油消耗總量減少;數據結果還表明,15m深孔爆破技術網絡管使用投入成本明顯降低,單方巖石爆破網絡管使用成本遠遠低于10m深孔爆破技術.通過上述分析,15m深孔爆破技術的應用,有利于提高穿爆作業效率,降低巖石穿孔鉆機柴油消耗及爆破成本.

7 結 語

該爆破技術的推廣應用,著重解決爆破施工進度、爆破影響、鉆機穿孔使用成本、鉆機效率,爆破成本等問題,潛在經濟效益大.與原有爆破技術相比較,具有很大的低成本優勢和實施效應優勢.但該技術主要適用于多排孔自由面比較好的區域臺階爆破,布孔方式采用三角形布孔,起爆順序從鄰近工作臺階坡頂線第一排孔開始起爆,爆破效果較好.爆破圍巖如果只有一個臨空面,兩邊巖石夾制作用較大,且排數比較少時,爆破效果則達不到預期開挖深度和破碎質量.

[1]汪旭光.爆破設計與施工[M].北京:冶金工業出版社,2011.

[2]劉本龍.露天礦超深空大爆破設計[J].露天采礦技術 ,2012(B8):133-137.

[3]董淑斌,鄧有燃,劉如成,等.深孔分段爆破在安家嶺露天礦中的應用[J].露天采礦技術,2012(B7):115-116.

[4]孫之光,馬寧,劉國慶.中深孔爆破施工技術的應用研究[J].山西建筑,2012,19(38):106-107.

[5]王根濤,牛慶,沈國強.東露天礦基建剝離軟巖爆破最優爆破參數確定[J].露天采礦技術,2012(B7):108-109.

[6]潘東.露天礦山中深孔爆破邊坡穩定性影響研究[J].山西建筑,2012,20(38):72-74.

[7]金波,張電吉.巖體可爆性分析及測試[J].武漢工程大學學報,2009,31(3):46-48.

[8]林岳棒.單體爆破成本的途徑與實踐[J].有色金屬:礦山部分,2005,6(27):32-34.

[9]張世磊.改善露天礦深孔爆破質量的有效方法[J].中國科技博覽,2012(20):355-356.