潛艇內部平面艙壁極限承載能力分析

蔡少俊,馬建軍,許 兵,劉 勇,胡大煒

(武漢第二船舶設計研究所,湖北 武漢 430064)

0 引言

潛艇內部平面艙壁是潛艇結構的重要組成部分,其主要用途是將耐壓船體分割成不同用途的艙室,同時還對耐壓殼體起支撐作用等。在正常工況下,內部平面艙壁結構主要承受來自耐壓殼板的面內載荷,而在艙室破損進水工況下,艙壁將主要受到橫向載荷作用。在破艙工況下,內部平面艙壁為一次性承載結構,故按彈塑性設計。

潛艇平面艙壁屬典型的板架結構,由于彈塑性計算的復雜性,理論分析一般將其分解為三級構件分別計算,即艙壁板、垂直梁以及水平大梁。近年來,隨著有限元技術的發展,考慮復雜邊界、組合載荷的機構整體計算越來越多。文獻[1]提出了有平臺支撐的新型平面艙壁結構,并進行了極限承載能力的研究;文獻[2]針對潛艇內部平面艙壁的設計現狀進行了分析,作出了相關的補充和完善;文獻[3]研究了潛艇首端耐壓平面艙壁構架的計算方法,引入了計及剪力影響的周邊固定系數方法;文獻[4]對于潛艇平面艙壁板穩定性校核時外載荷的取值進行了分析。

上述分析計算很少給出結構破壞的機理研究,本文利用非線性有限元軟件Marc,對潛艇內部平面艙壁結構進行了材料非線性和幾何非線性的雙重非線性分析,研究了艙壁結構的破壞機理,分析了其極限承載能力,并與簡單梁的破壞機理及極限承載能力進行了對比分析。

1 非線性有限元計算

1.1 有限元模型

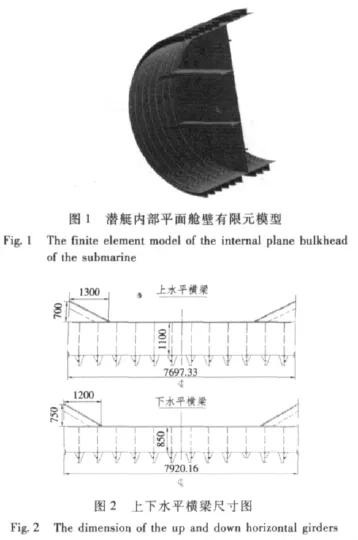

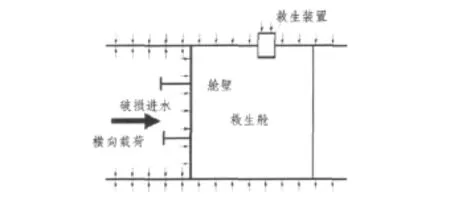

利用MSC.Patran/Marc對典型潛艇內部平面艙壁進行模擬和分析。其中,利用Marc雙線性薄殼單元(138,139號)模擬耐壓殼板、艙壁板、橫梁腹板、肘板腹板、艙壁板加強材腹板,而耐壓肋骨、防撓材、艙壁加強材面板采用Marc薄彈性或非線性梁單元(52號)。為保證非線性計算精度,單元大小劃分為50 mm×50 mm,最終模型單元總數為61 438個,節點數為58 403個,見圖1。此外,還分別單獨模擬計算了艙壁上下水平橫梁,其尺寸見圖2。

1.2 雙重非線性

1)材料非線性

耐壓殼板、耐壓肋骨、防撓材和艙壁加強材面板采用彈性材料,彈性模量E=1.96E5 MPa,泊松比μ=0.3。艙壁板、橫梁、肘板、加強材腹板采用彈塑性材料。材料初始屈服準則采用Von Mises準則;利用關聯流動準則定義塑性應變增量的分量和應力分量,以及應力增量分量之間的關系;硬化定律為各項同性硬化。Marc非線性計算要求專門設置材料塑性范圍內的應力-應變曲線,如圖3所示。

2)幾何非線性

考慮結構幾何非線性,Marc中設置為基于大變形、小應變的更新拉格朗日方法。由于艙壁處在靜水壓力作用下,還需設置跟隨載荷,考慮載荷剛度效應。使用該設置后,會形成跟隨力剛度,可對剛度矩陣產生附加貢獻,從而改善收斂性能。

1.3 工況和求解設置

1)工況定義

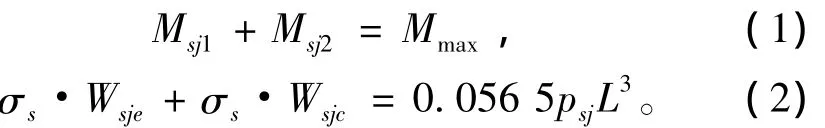

潛艇破艙進水時,艙壁承受來自破損艙室一側的海水橫向壓力,因屬一次性承載,此時只要求在救生深度下或水面抗沉性設計壓力下艙壁結構處于彈塑性設計狀態,以最大限度利用結構的極限承載能力,減小構件尺寸和減輕結構重量。破艙工況載荷示意圖如圖4所示。艙壁計算壓力取為1.5 MPa,救生艙室端固定約束,破損艙室端為自由端。通過試算確定極限載荷發生的大致載荷區間,再以此區間為界,將加載過程定義成2個加載工況,分別合理設置2個加載工況中的控制參數,以準確取得極限載荷值。

圖4 破艙進水后的外壓工況Fig.4 The loading case of the slack bulkhead

2)求解選項設置

Marc中將非線性問題的模擬計算過程分為多個載荷步增量,經過多次迭代找到給定載荷增量的滿足收斂條件的解,所有載荷增量的響應和就是非線性問題的近似解。通過自動步長加載策略,平衡迭代采用完全Newton-Raphson算法,收斂測試采用基于最大殘余載荷與最大反力之比不大于0.1的殘差準則。

2 極限承載能力分析

2.1 水平橫梁破壞機理分析

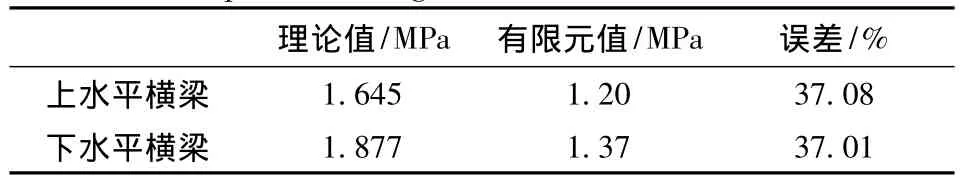

目前潛艇設計規范對水平橫梁極限載荷的計算是基于三塑性鉸破壞機構的原理,按單跨梁極限載荷的計算方法進行理論計算。要求跨端和跨中彎矩值都達到塑性值,即滿足如下關系式[5]:

式中:psj為塑性極限載荷;L為梁跨長;Wsje和Wsjc分別為梁跨端塑性剖面模數和跨中剖面模數。

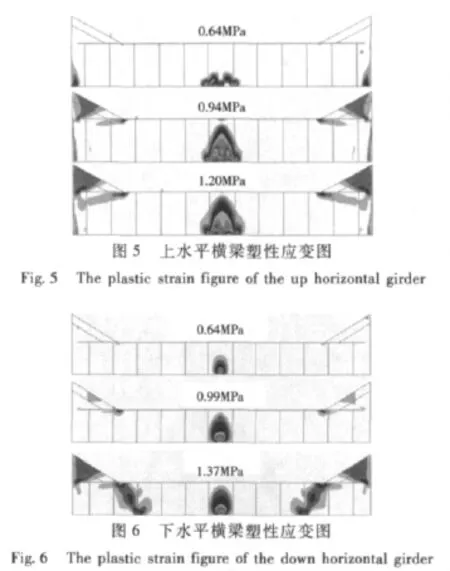

分別按規范[6]理論計算公式和非線性有限元法計算上下水平橫梁的極限載荷值,計算結果見表1,上、下水平橫梁塑性應變擴展圖見圖5和圖6。從表1可以看出,有限元結果低于理論計算結果,并且差異較大。主要原因是近似理論將梁的彈塑性區退化為1個截面(端部和跨中),從而提高了梁的剛度,使計算出的極限載荷偏大。此外,對于高腹板橫梁,不計及剪力和軸力的影響,也使得極限載荷偏大。

表1 水平橫梁極限承載壓力值表Tab.1 The table of the ultimate bearing pressure of the up horizontal girder

1)上水平橫梁

0.64 MPa時,橫梁腹板跨中和跨端靠近艙壁板處出現較明顯的塑性鉸點。隨著載荷增大,沿腹板高度向上急劇擴展,肘板趾端出現塑性鉸,并沿著肘板長度方向向跨端擴展;0.94 MPa時,跨中和跨端形成貫穿的塑性鉸。但由于肘板對橫梁仍具有加強作用,橫梁并沒像典型單跨梁形成三塑性鉸機構后失去承載能力;1.20 MPa時,肘板趾端處塑性鉸擴展至跨端,形成沿腹板肘板長度方向貫穿的塑性鉸,肘板失去加強作用,橫梁達到承載極限。

2)下水平橫梁

0.64 MPa時,橫梁腹板跨中底部、跨端底部和肘板趾端出現較明顯的塑性鉸點。隨著載荷增大,腹板跨中塑性區沿腹板高度向上急劇擴展,肘板趾端塑性區域沿腹板高度向下迅速擴展;0.99 MPa時,跨中首先形成上下貫穿的塑性鉸;1.37 MPa時,肘板趾端也形成上下貫穿的塑性鉸,肘板失去對橫梁的加強作用,下水平橫梁形成了三鉸機構,達到了承載極限。

比較上、下水平橫梁的塑性鉸擴展情況可知:上、下橫梁都是首先在跨中形成貫穿的塑性鉸;隨著載荷增大,肘板處腹板形成貫穿的塑性鉸,橫梁失去端部轉角約束,水平橫梁形成典型的單跨梁三塑鉸機構,導致結構失去承載能力。

對于高腹板短梁,腹板剪力比較大,故橫梁的破壞出現在腹板的剪切屈服區,亦即發生腹板的剪切破壞。其中,跨端和肘板處腹板中形成剪切塑性鉸區,跨端和肘板趾端翼板、跨中腹板中形成彎曲塑性鉸。

對于下水平橫梁,肘板趾端處截面形成貫穿的塑性鉸,等效于水平橫梁最終形成了跨度縮小的單跨梁結構,提高了橫梁的承載能力。因而可以預測,合理設置肘板,可以改善水平橫梁的極限承載能力。

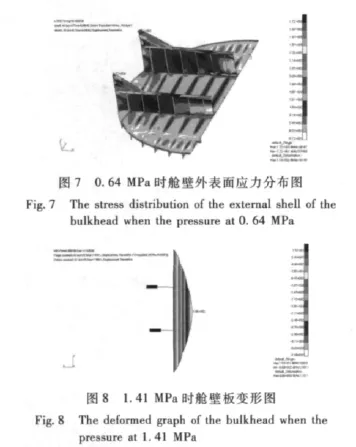

2.2 艙壁應力、變形

選擇艙壁外表面,在0.64 MPa時,艙壁的Von Mises應力分布見圖7所示。肘板面板、防撓材與艇體結合處,以及艙壁板加強材與艇體結合處有應力集中現象。對于艙壁板,可見垂直加強材區域應力較大,即垂直加強材是主要承載構件。對于水平橫梁,肘板趾端處腹板應力較大,跨中截面為典型的工字梁倒三角形線性應力分布,截面中性軸區域應力較小。

1.41 MPa時,艙壁板變形如圖8所示。最大變形發生在艙壁板中部,而上、下水平橫梁處艙壁板變形基本相當,說明上、下水平橫梁對艙壁的支撐作用相當。可知,不能由變形來判斷艙壁的破壞是由哪根橫梁喪失承載能力所致。

2.3 平面艙壁破壞機理分析

取艙壁的中性面,分析上下橫梁塑性應變隨載荷增大的擴展狀況。0.64 MPa時,艙壁塑性應力分布圖如圖9所示,上、下橫梁肘板,及上水平橫梁跨中翼板邊緣出現較明顯的塑性鉸點。

圖9 0.64 MPa時艙壁中性面塑性應變圖Fig.9 The plastic strain graph of the middle shell of the bulkhead when the pressure at 0.64 MPa

圖10 0.95 MPa時艙壁中性面塑性應變圖Fig.10 The plastic strain graph of the middle shell of the bulkhead when the pressure at 0.95 MPa

0.95 MPa時,下水平橫梁肘板趾端處截面出現沿腹板上下貫穿的塑性鉸點,如圖10所示。緊接著,上水平橫梁肘板趾端處截面也迅速出現貫穿的塑性鉸點。隨著載荷增大,上水平橫梁塑性區域逐漸向跨端發展,整個肘板沿肘板長度方向出現貫穿的塑性鉸。到達1.41 MPa時,跨端也形成貫穿的塑性鉸,此時,上水平橫梁與耐壓殼體失去連接作用,等效于橫梁端部簡支,且肘板對橫梁失去加強作用。由于在上水平橫梁跨端和肘板趾端均形成塑性鉸,橫梁形成不穩定的四塑性鉸機構。由塑性鉸理論,塑性鉸處將產生無限大的變形,上水平橫梁失去了承載能力,使艙壁失去橫梁的支撐作用。艙壁板構件變形和應變將迅速增大,應力發生卸載,即上水平橫梁的屈服最終導致了艙壁的破壞。1.41 MPa時,塑性應變圖如圖11所示,最后形成的四塑性鉸機構,其簡化等效圖如圖12所示。

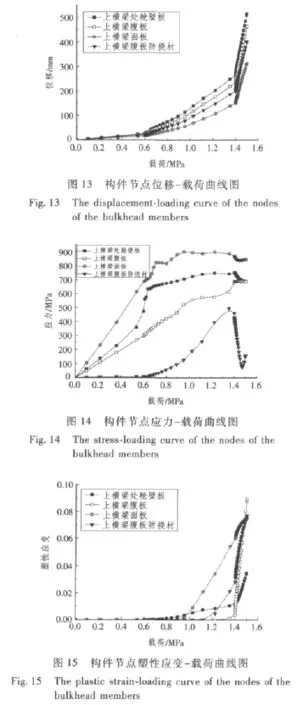

選擇上水平橫梁典型位置節點,繪制位移-載荷曲線,應力-載荷曲線,塑性應變-載荷曲線,如圖13~圖15所示。

由上水平橫梁典型位置節點位移-載荷曲線,應力-載荷曲線,塑性應變-載荷曲線,可知在1.41 MPa后典型節點位移和塑性應變劇烈變化,應力出現卸載現象,表明上水平橫梁達到了極限承載能力。

很明顯,艙壁整體與單根橫梁破壞機理有一定的區別,且艙壁整體承載能力較單根橫梁有了很大的提高。主要原因是,對于艙壁整體,隨著載荷增大,上下橫梁相互影響地承擔著對艙壁的支撐作用,導致單根橫梁與艙壁橫梁跨端及肘板處塑性鉸點擴展和分布有差異。

另外,艙壁橫梁并沒有像單根橫梁那樣形成三鉸塑性機構,而是形成了四塑性鉸機構。其中,跨端和肘板區域腹板形成剪切塑性鉸區,跨端、肘板趾端翼板形成彎曲塑性鉸,而跨中腹板并未像單根橫梁形成彎曲塑性鉸區。主要是由于橫向載荷作用于艙壁板,板彎曲產生中面拉力即膜應力,這將很大程度上減小板的彎曲應力,尤其是彎曲應力最大的跨中截面。因而跨中腹板與艙壁板之間的彎矩值減小,導致橫梁跨中腹板截面彎曲塑性鉸未形成。

3 結語

1)利用Marc雙重非線性有限元計算分析,結合板梁塑性理論,可以有效地預報潛艇內部平面艙壁的極限承載能力;

2)對于有肘板加強的單根梁,其破壞機理是最終形成典型的三塑性鉸機構;

3)對于潛艇內部平面艙壁,由于上下水平橫梁相互影響地支撐著艙壁結構,其承載能力較單根梁有所提高,其破壞機理也變得更復雜。最終上水平橫梁形成不穩定的四塑性鉸機構,失去對艙壁的支撐作用,艙壁達到承載極限。

[1]黃曉明,吳梵.潛艇內部有平臺支撐的平面艙壁極限承載能力非線性有限元分析[J].船海工程,2006,172(3):23-25.HUANG Xiao-ming,WU Fan.Non-linear FEM analysis on ultimate bearing capacity of plane bulkhead supported by inside deck in submarine[J].Ship & Ocean Engineering,2006,172(3):23 -25.

[2]黃鎮熙,李銘,伍莉.潛艇內部平面艙壁設計研究[J].艦船科學技術,2009,31(12):3 -7.HUANG Zhen-xi,LI Ming,et al.Research of submarine intornal plane bulkhead design[J].Ship Science and Technology,2009,31(12):3 -7.

[3]曾革委,李科俊.潛艇首端耐壓平面艙壁構架設計計算方法[J].艦舶科學技術,1998,20(2):15 -22.

[4]羅斌,馬聘,等.潛艇耐壓艇體內部平面艙壁穩定性校核外載荷的分析[J].艦船科學技術,2002,24(4):9-11.LUO Bin,MA Cheng,et al.External loading analysis for submarine plane hatch wallboard stability verify[J].Ship Science and Technology,2002,24(4):9 -11.

[5]許輯平,等.潛艇強度[M].北京:國防工業出版社,1980.

[6]GJB/Z21A-2001,潛艇結構設計計算方法[S].