壩體與壩基垂直連體防滲加固中墻幕結合關鍵技術

林志敏

(福建省莆田市水利水電勘測設計院 351100)

1 工程概況

坑利水庫位于莆田市秀嶼區平海鎮北嶠村的鷺峰山谷中,距離平海鎮約7km,由四條支坑匯集一溪流筑壩而成。該水庫始建于1957年11月,1958年3月竣工蓄水,1964年對該壩進行了加高處理。水庫集雨面積為2.08km2,總庫容62.74萬 m3,是一座以灌溉為主,兼有防洪功能的小(2)型水庫。該水庫大壩是一座土石混合壩,壩頂高程57.15m,最大壩高16.7m,壩頂長113m、寬3.0m,上游設防浪墻,墻頂高程58.65m。防滲心墻上游為夯填砂質黏土,下游壩體采用堆砌塊石夾砂礫、碎石,大壩防滲體采用等腰梯形漿砌條石心墻,心墻底寬3m、頂寬0.5m,嵌入基礎1m。

2 大壩主要病險和原因分析

根據歷史資料,大壩自建成后的50多年間,右岸的下游壩腳處有一常年滲漏點,當水庫蓄水至52.77m時,該處就出現滲漏,漏水量為0.8L/s,當庫水位達到55.77m時,漏水量達到14.34 L/s,但未觀測到壩體有砂性土流失現象。

綜合勘探、施工、運行等資料和滲流穩定計算成果,大壩滲漏明顯,說明水庫大壩存在嚴重滲流安全隱患。分析主要有以下四種原因:?大壩上游壩殼填土天然含水率偏高、壓實度低、均勻性差,壩殼填筑質量較差,滲透系數大;?大壩心墻為漿砌條石,不符合現行規范要求,心墻可能斷裂或者存在裂隙,引起滲漏;?大壩壩基為碎塊狀強風化花崗巖,某段存在順河向裂隙密集帶,發生壩基集中滲漏;?大壩放水涵洞為漿砌石結構,可能斷裂或者存在裂隙,引起滲漏。

3 墻幕結合防滲加固設計方案

根據以上分析,大壩壩體、壩基及放水涵洞均存在滲漏問題,大壩防滲加固設計擬對大壩壩體、壩基進行防滲加固,并對放水涵洞進行套管處理。經比較,大壩垂直防滲加固采用單管高壓旋噴樁與帷幕灌漿加固相結合(上墻下幕),灌漿平臺設在大壩上游坡,灌漿平臺以上采用鋪設復合土工膜防滲處理,使帷幕灌漿、高壓旋噴樁防滲墻和復合土工膜防滲構成大壩壩基和壩體的整體防滲體系。

3.1 墻幕結合布置型式

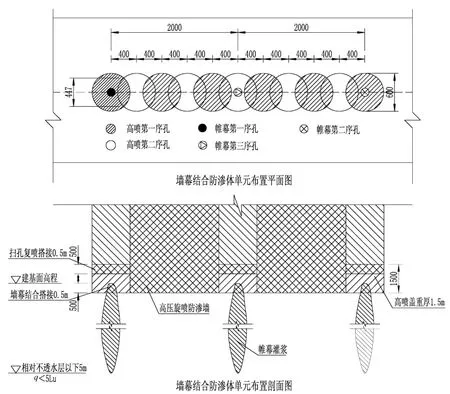

壩體采用單管高壓旋噴樁防滲加固,單排布置,樁徑0.60m,孔距0.4m。壩基采用帷幕灌漿防滲加固,單排布置,孔距2.0m,灌漿深度按深入相對不透水巖層(透水率小于5Lu)5m控制。土壩帷幕灌漿在無蓋板條件下進行,裂隙無法沖洗,灌漿壓力受到限制,水泥漿液難以在基巖接觸段內橫向發展或填充密實。運用高壓旋噴防滲墻,建造帷幕灌漿蓋板,可以有效改善帷幕灌漿條件,提高灌漿效果。帷幕灌漿孔布置在高壓旋噴樁防滲墻的中心線上,與高噴孔同孔同心,這樣有利于保證整體防滲效果及墻幕搭接質量,實現上墻下幕二者的有機結合,減少壩基灌漿的工程投資,且防滲效果可靠,施工簡單方便,施工效率高,進度快(見圖1)。

圖1 墻幕結合布置型式示意圖

3.2 墻幕灌漿參數的確定

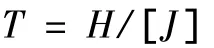

墻幕灌漿參數的確定關鍵在于合理確定單管高壓旋噴樁防滲墻的厚度與帷幕灌漿的深度,實現墻幕結合經濟合理。單管高壓旋噴樁防滲墻的厚度主要取決于墻體材料的允許滲透比降,按經驗公式進行計算,公式為

式中 T—防滲墻體厚度,cm;

H—設計水頭,cm;

[J]—允許滲透比降,取80。

經計算,T=20cm,考慮到施工鉆孔孔斜度的影響,綜合確定設計旋噴樁樁徑60cm,中心距40cm,最小搭接厚度31cm,最大深度13.6m。高壓旋噴灌漿作業分為兩序施工,灌漿注漿壓力、注漿流量及提升速度等施工參數通過現場試樁確定。

帷幕的深度與水頭大小和相對不透水層深度有關,只有帷幕深入相對不透水層,才能有效地截斷滲流。壩基下存在相對不透水層,且埋藏深度不大時,帷幕應深入該層至少5m。灌漿深度按深入相對不透水巖層(透水率小于5Lu)5m控制,單排布置,帷幕灌漿作業分為三序施工,終孔間距2.0m,灌漿壓力、注漿率等參數具體通過現場灌漿試驗確定。

4 墻幕結合灌漿施工技術方案

4.1 單元施工程序

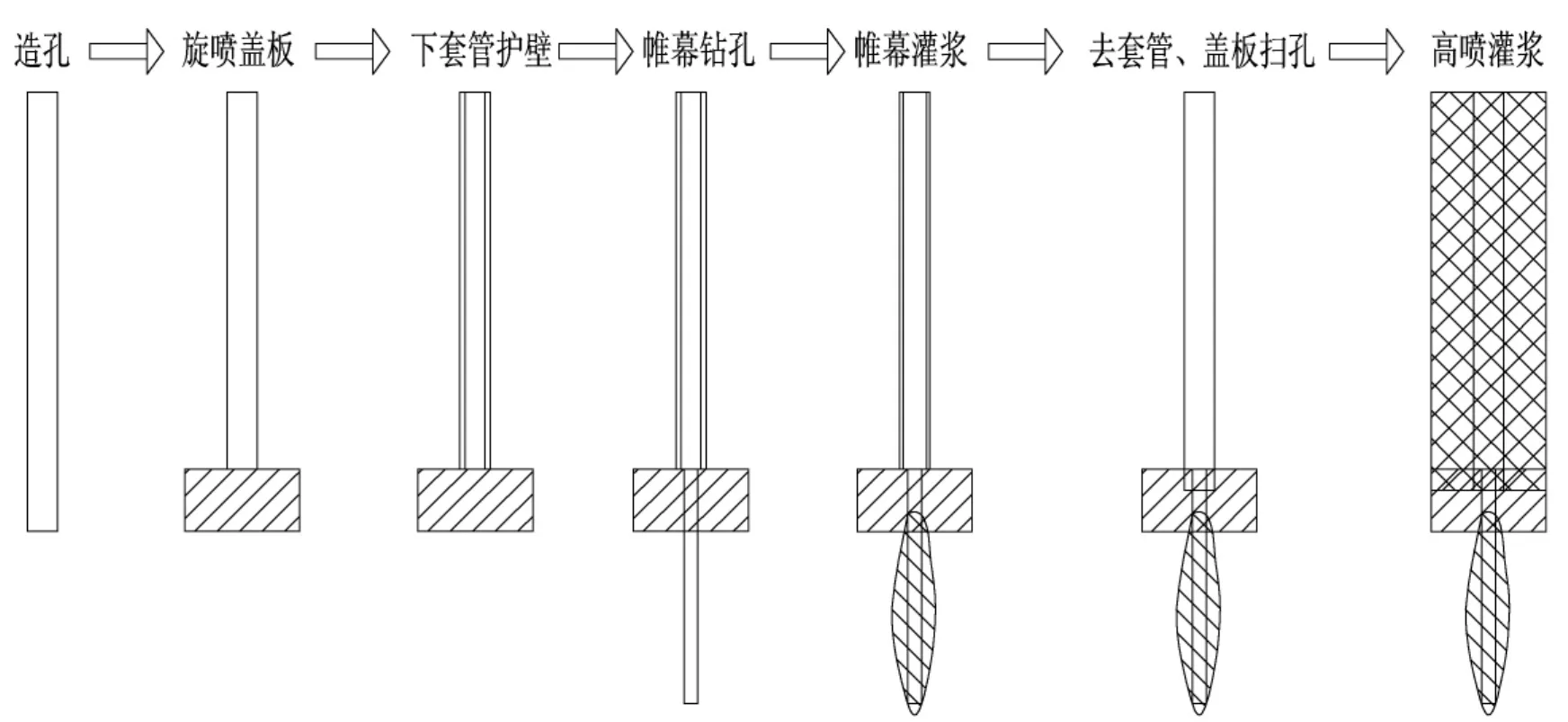

同一施工單元按先高壓旋噴灌漿形成蓋板,壩基帷幕在蓋板內鉆孔灌漿完成后,再高壓旋噴灌漿形成壩體防滲墻的順序進行(見圖2)。

圖2 單元施工程序示意圖

4.2 施工工藝

4.2.1 帷幕灌漿蓋板的施工

帷幕灌漿蓋板利用高壓旋噴防滲墻底部結構,高壓旋噴采用單管法,直接噴射水泥漿。每孔先從灌漿平臺上鉆孔,深入基巖0.5m。旋噴時,將旋噴管下至孔底,自下而上進行旋噴至設計蓋板頂高程,形成水泥土蓋板,蓋板厚1.5m。起鉆后,下套管護壁,保護好孔口。

4.2.2 墻下帷幕灌漿的施工

單元高壓旋噴水泥蓋板施工完畢,且在蓋板強度達到70%以上后方可進行帷幕鉆孔和灌漿作業,避免過早施工損壞墻體,降低防滲效果。帷幕灌漿為單排孔,布置在高壓旋噴樁軸線上,分三序施工,終孔間距2.0m,與旋噴孔同孔同心。

帷幕灌漿施工工藝為:鉆孔→裂隙沖洗→壓水試驗→灌漿→封孔。

帷幕灌漿采用水泥漿,濃度應由稀到濃,逐級變換。帷幕灌漿深度10m,分為三段,采用自上而下分段循環法、孔口封閉灌漿法,阻塞器下設至灌漿段頂,以保護墻體安全。高噴防滲墻與基巖接觸段灌漿是重點,該處是墻幕結合搭接的關鍵部位,搭接長度不小于0.5m,由于高噴蓋板施工時孔底沉積了大量的巖屑和泥皮,結構松散,因此帷幕灌漿第一段(接觸段)采用分級升壓方式逐級升壓至設計壓力,并加大灌漿設計壓力,以提高墻體的密實度,待凝24h后,再進行下一段的鉆灌作業,確保灌漿質量。

4.2.3 壩體高壓旋噴防滲墻的施工

高壓旋噴灌漿為單排布置,噴射直徑0.6m,分兩序施工,終孔間距0.4m。

高壓旋噴施工工藝為:高噴臺車就位→套管提升→噴具入孔→制漿→噴射提升→孔口回填→機具沖洗→成墻施工。

單元帷幕灌漿施工完畢后,壩體高壓旋噴防滲墻的施工與一般旋噴樁施工相同。但是重點在于與底部蓋板的搭接,此時蓋板強度已達70%以上,超過漿液初凝時間,應重新進行掃孔,復噴搭接長度不小于0.5m,采取提高噴射壓力、降低提升速度等措施,確保旋噴樁墻體的可靠搭接。

5 特殊情況處理

a.噴射中斷。高噴灌漿單孔作業連續進行。在噴射過程中,因故中斷,中斷時間超過30min,須準確記錄中斷位置,復噴時,將噴灌下入中斷處以下0.5m復噴搭接;若噴管下不到位,應重新掃孔至搭接部位以下至少0.5m,確保搭接質量,避免出現斷樁。

b.漏漿處理。若壩體空隙較大,孔口返漿濃度偏低,應減慢提升速度或進行靜噴,直至正常為止。若孔口沒有返漿,應進行靜噴,5min后仍不返漿,則從孔口回填細砂,減慢噴管提升速度,直至孔口返漿。待孔口返漿后,應將噴管下放至原不返漿的最底部位置,再進行正常噴射(復噴),確保灌漿效果。

c.冒漿處理。冒漿量過大的主要原因,一般是注漿量超過旋噴體凝結所需的漿量所致,應采取提高噴射壓力、加快提升速度等措施處理。在正常施工過程中應避免這種情況的發生,施工前,應現場選擇具有代表性的地段進行現場試噴,在規范允許的范圍內,選擇最優的施工參數,確保灌漿的最佳效果。

帷幕灌漿作業時,如果遇到斷層破碎帶,可采取縮短灌漿段長度、灌后待凝的方法。如果孔隙率較大且連通性較好、吸漿量較大,可改用濃漿或速凝水泥漿進行灌注,同時降低灌漿壓力,確保灌漿效果。

6 質量檢查與驗收

高噴墻體質量檢查方法主要是圍井開挖檢查和鉆孔檢查。每3~5個單元工程布置一個圍井,檢查孔數為高噴孔總數的5%。圍井檢查一般在高噴灌漿結束7天后進行,采用人工開挖,每處井坑長2m、深2m,對開挖揭露情況作描述并拍照。鉆孔檢查一般在高噴灌漿結束28天后進行,檢查孔布置在墻體中心線上相鄰兩孔高噴凝結體結構的搭接處,自上而下分段鉆至設計深度后,進行注水試驗。在每個開挖檢查部位、檢查孔取樣,做室內抗壓強度、滲透系數、破壞比降試驗檢測,防滲墻的抗壓強度0.5MPa≤R28≤3.0MPa,墻體滲透系數K≤1×10-5cm/s。合格標準:芯樣連續完整,壓水試驗滿足墻體抗滲要求;室內試驗成果滿足力學強度和抗滲要求。當檢查孔數不合格率大于10%時,增加檢查孔數量,直到不合格率小于10%,對不合格者應進行補噴。

帷幕灌漿質量檢查方法主要是鉆孔現場壓水試驗。檢查孔的數量為灌漿孔數的10%,每個單元內至少有一個檢查孔。壓水試驗在該部位灌漿結束14天后進行,檢查孔布置在帷幕中心線上。壓水試驗透水率不大于5Lu,基巖接觸段合格率100%,以下各段的合格率不小于90%,不合格試段的透水率不超過設計規定的100%,且不集中,灌漿質量認為合格。

壩體高噴防滲墻及壩基帷幕灌漿質量驗收,綜合檢測成果、施工記錄及實際效果分析進行綜合評價。

7 結語

壩體高壓旋噴灌漿結合壩基帷幕灌漿垂直連體防滲,實現了上墻下幕二者的有機結合,減少了壩基灌漿的工程投資,且防滲效果可靠、施工簡單方便、施工效率高、進度快。壩體與壩基垂直連體防滲加固墻幕結合技術已成功應用于莆田市重點小⑴型水庫除險加固(桂山水庫、沁后水庫等),關鍵技術逐漸成熟,在莆田市重點小⑵型水庫除險加固中被廣泛推廣應用。實踐證明:壩體高壓旋噴灌漿結合壩基帷幕灌漿垂直連體防滲效果明顯、技術成熟、施工效率高,可應用于類似工程的防滲加固。■

1 DL/T5200—2004水利水電工程高壓噴射灌漿技術規范技術規程[S].北京:中國電力出版社,2005.

2 SL62—94水工建筑物水泥灌漿施工技術規范[S].北京:水利電力出版社,1994.